一种新型定位装夹回转工装

郭昂, 杜可普, 程传静, 荣晓玲, 杨延娟, 徐凤琼

(南阳二机石油装备集团股份有限公司,河南南阳473000)

0 引 言

在金属加工过程中,经常会有平面较大、切削余量较大的被加工件需要进行铣削加工。本文以切削加工4个面的被加工件中的铣削工序为例进行阐述。该类零件原加工方案中的铣削工序是在X2012龙门铣床上进行加工,每次定位装夹只能进行一个平面的铣削加工,换面加工时,均需天车配合起吊换面并做较长时间的调整,且需按已加工平面进行重新打表找正,会在很大程度上增加非加工时间。尤其是被加工件的分阶段加工过程中(分粗加工阶段和精加工阶段),起吊调整工件体位、打表找正和装夹次数也加倍。在编制加工工艺时,也需要较多的工艺语言来描述各工序及其工序的内容,尤其是铣削工序,在被加工件的加工制作过程中,需要工人进行更多的操作来实现被加工件的成型。铣削加工的过程非常繁琐,且很多重复劳动均为非加工时间,使得生产进度受到影响[1-2]。

为了解决以上问题,结合本单位机加车间现有的设备的实际情况,以及对有较大平面的铣削加工工序的被加工件进行分类分析和总结,设计制造一套专用的工装。通过使用工装来促使以上的问题得到解决。该新型定位装夹回转工装能够大大减少天车配合起吊的次数和装夹定位的次数,通过工装的回转支撑实现工件的回转动作,定位销可以使工件回转后快速实现定位,螺杆和螺帽能够使工件定位后在很短的时间内实现工件固定。新型定位装夹回转工装很好地解决以上所述的重复起吊换面、微调、重复打表找正等重复劳动,特别是对于分阶段进行粗精加工的零件来说,可以优化原有的工艺,简化操作工的操作步骤,大大减少非加工时间,实现对被加工件的高质量、高效率、低成本的生产。

1 工作原理及特点

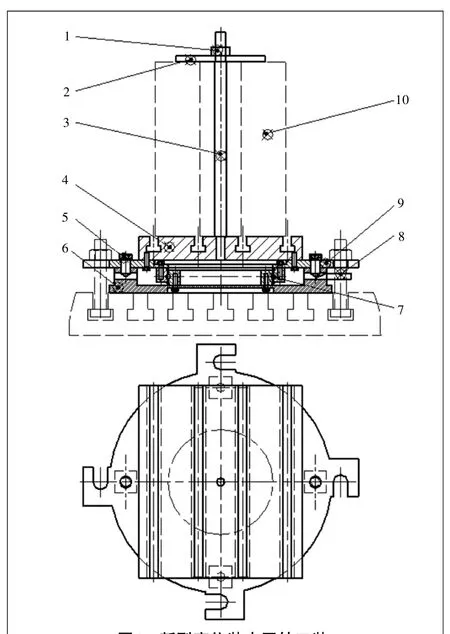

1)工作原理。新型定位装夹回转工装结构如图1所示,将被加工件置于工装的台面上,台面4与工装的回转支撑7之间用螺栓进行连接,工装的回转支撑带动工装的台面可以人力实现工件的360°旋转,可以使被加工工件旋转到任意角度进行装夹定位,然后进行加工。连接盘9上的4个孔及配套的定位销5可通过数控机床加工出来,定位销插入孔中即可实现4个面的快速定位。被加工工件及台面4定位之后通过螺母1、压板2、和螺杆3实现被加工件的固定,再通过T形螺栓和螺母实现工装整体与机床的台面的固定,然后进行铣削加工即可。另外,本工装可以通过改制连接盘9实现工件上任意角度的面的定位装夹加工。

2)各构件的特点及作用。新型定位装夹回转工装回转工作台设计方案如下:由压板、螺杆、台面、连接盘、定位销、楔块、回转支撑、底座等组成,总体质量约为420 kg。台面尺寸为650 mm×550 mm,沿长度方向布置4道28 mm宽T形槽,中心位置加工M30螺纹孔。

图1 新型定位装夹回转工装

主要构件的作用:被加工件特点为较大平面、较大切削量的工件,需进行较长时间的切削加工的工件;台面为带T形槽的加工平台,被加工件通过螺杆、压板和螺母固定于台面上;连接盘带有4个圆弧槽使工装可以整体固定在机床台面,起连接回转及固定的作用;回转支撑为标准件,使台面和底座带动被加工件做回转运动,可以实现人力回转工件;螺杆两端均带螺纹,与压板及台面配合两端拧紧进而压住被加工件;压板带中间孔,与螺杆配合压紧被加工件;定位销插入连接盘和底座实现被加工件的快速定位,同时确保被加工件及台面的固定;楔块起冲出定位销的作用;底座连接回转轴承内圈置于机床平台上,T形螺栓卡进机床平台的T形槽内,用螺母压紧连接盘,使工装可以达到整体固定于机床加工平台的目的,避免加工受力时出现位移或者倾斜,造成加工精度不够。

2 主要操作技术

以图1中铣削四面的被加工件为例。在工装的使用时,首先用4个T形螺栓及螺母拧紧将工装整体固定于机床平台上,根据被加工件的特点选择长度规格合适的螺杆将被加工件固定于台面上,根据被加工件需加工面的特点进行定位装夹,对相应平面进行加工后,旋松T形螺栓的螺母,并移开T形螺栓,利用楔块将定位销冲出,转动连接盘使被加工件转动,转动90°后,插入定位销即可快速完成换面加工的定位装夹,可用百分表进行找正检验,然后移回T形螺栓,对工装进行固定,即可保证被加工件相邻两面的加工精度,其他的调整和后续的精加工也可以通过上述方法进行人力快速回转装夹定位,使被加工件快速完成铣削加工[3-4]。

操作步骤如下:T形螺栓和螺母固定连接盘→定位销固定工装台面→吊装被加工件并找正→螺杆、螺母和压板固定被加工件→铣削加工完成→松开T形螺栓和螺母并移开→楔块起出定位销→人力旋转工装及工件90°→插上定位销,打表找正检查→重新固定T形螺栓和螺母→铣削加工完成→…… →工件铣削加工完成。

3 工装设计制造难点与解决方案

在工装的设计、制造和使用过程中,均有要保证工件加工精度的难点存在,难点及解决方案简述如下:

1)设计制造难点。图1中底板6内腔高度应略低于回转支撑7整体高度,同时在设计制造时应该考虑回转支撑的轴向间隙和径向间隙。

解决方案:对回转支撑7进行多点测量,得到回转支撑各处间隙和整体高度的全部数值,通过总体分析确定底板6内腔的具体尺寸,然后对底板进行加工,保证底板6内腔高度较回转支撑7整体高度低1 mm。

2)制造难点。底板6和连接盘9的4个销孔的定位精度和加工精度要满足工件回转后装夹的要求,在要求的位置上可以顺利地插进销轴进行定位并固定。

解决方案:底板6和连接盘9的4个销孔应严格按照要求进行划线,并在同一台数控加工中心上经精确地坐标定位后进行加工。

3)使用过程中的难点。在工装使用过程中,工装及工件回转后的固定不能做到精确定位装夹固定,尤其是工件需平面与以加工表面的垂直度的保证。

解决方案:在工装使用过程中,工装及工件整体回转后,可通过多次的找正,通过调节T形螺栓的松紧和连接盘的位置,进行工件定位精确性的确定及验证,保证工件装夹时的精度,进而保证工件的加工精度。

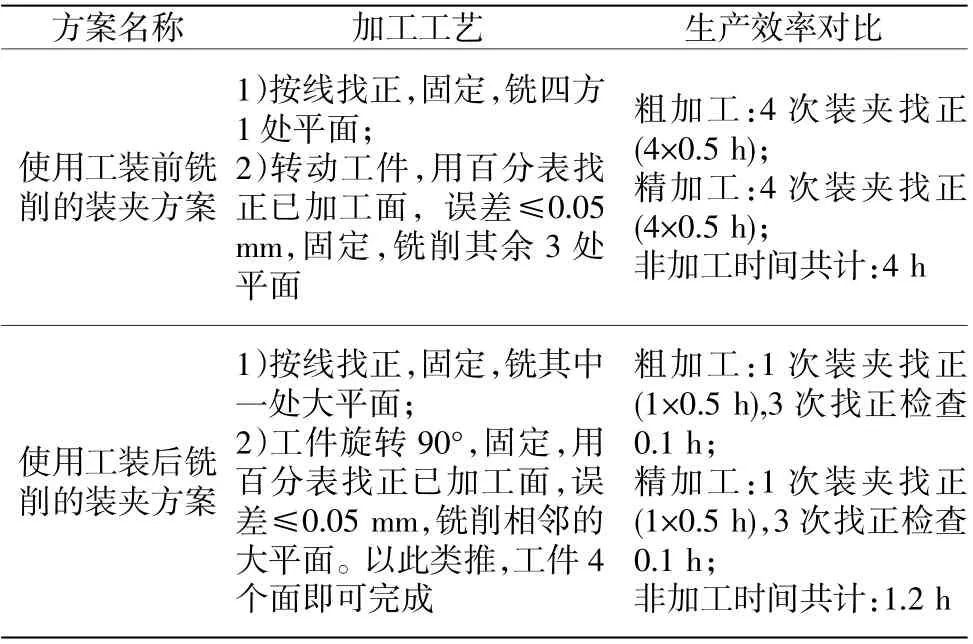

4 使用工装前后的对比

针对本单位已进行分类和总结的被加工件来说,一些被加工件的铣削加工是分阶段进行的,粗、精加工分开,使用工装更能够减少非加工时间,另外,本工装在工件的钻、镗工序均能够使用,更能体现工装的价值和效益。就铣工序使用工装前后的效率进行比较,具体所得数据如表1所示。

5 结 语

新型定位装夹回转工装的使用可以优化工件加工工艺,使操作工的工作更加简单化。不仅可以实现被加工工件的快速装夹定位,还可以实现快速拆卸,减少非加工时间,从而提高工件的生产效率,保证工件的质量,减少辅助设备的使用次数及频率,降低机械加工成本。

该新型定位装夹回转工装能够方便快捷、保质保量地完成生产任务,具有良好的经济效益和社会效益。同时,该工装还可以根据被加工件的加工要素进行改制,可以实现对被加工件的钻、铣、镗等多种工序的快速回转装夹定位和加工。目前,该工装已获得实用新型专利[5],具有很好的推广价值和应用前景。

表1 使用工装前后效率对比表