350 MW超临界机组低负荷期间提高热网系统供热能力

贾文飞, 董曙君

(内蒙古京能康巴什热电有限公司,内蒙古 鄂尔多斯017010)

0 引 言

由上海汽轮机厂制造,型号为CJK350-24.2/0.42/566/566,型式为超临界、一次中间再热、单轴、抽汽凝汽式间接空冷汽轮机,目前已大量应用于城市热电联产项目。其中热网系统通过利用汽轮机的五段抽汽加热,五段抽汽来自中压缸排汽端的下部两个对称的直径为φ1000 mm的抽汽口,抽汽将循环水升温后送入热网提供给用户。每台机组设两台热网加热器,两台机组的4台热网加热器并联加热热网循环水运行。此次研究的某电厂投产以来两台机组热网系统在50%负荷运行期间供热抽汽出力较低,无法达到设计抽汽量,使供热参数无法满足供热调度要求。鉴于此问题,机组在经历了一系列的改造和相关技术优化的基础上,机组出力得到了改善,本文就其相关改造及技术优化进行论述。

1 热网系统初始运行状态简介

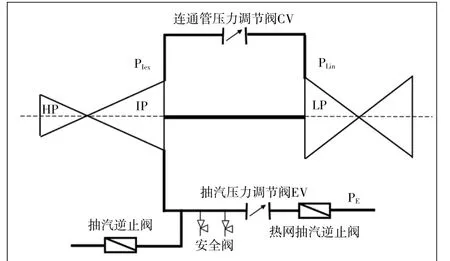

设计机组双机投运,汽轮机共分为七段抽汽,其中,热网抽汽来自中压缸排汽端的下部两个对称的直径为1000 mm的抽汽口,抽汽管道分别设置供热抽汽控制阀门,送入两台并列热网加热器中。热网系统设计参数为调整抽汽压力额定值0.42 MPa,最大采暖抽汽工况292.363 MW,最大抽汽量500 t/h;额定采暖抽汽工况313.409 MW,额定抽汽量380 t/h,;额定纯凝汽功率350 MW, 最大抽汽量100 t/h;AGC投入模式最低负荷175 MW,最大抽汽量240 t/h。热网系统投入运行时通过供热抽汽控制阀控制抽汽流量,同时机组设置了低压缸进汽调整阀,进入供暖期可关小低压缸进汽调整阀来减少低压缸进汽,同时增加热网抽汽流量[1]。供热抽汽控制阀在运行过程中调节级压力大于4 MPa方可投入运行,可以分为两种控制模式:手动控制阀门开度模式和自动跟踪中压缸排汽压力模式。由于机组测点的设计安装问题,没有直接的中压缸排汽压力测点,低压缸进汽压力测点安装在低压缸进汽调整阀后,不能真实反映中压缸排汽压力情况,所以测点选取选自五段抽汽压力来代替,如图1所示。

图1 汽轮机五段抽汽示意图

机组在投运初期,机组在运行过程中均不能满足热网抽汽要求。机组实际运行中,负荷为176 MW,热网加热器疏水流量为175 t/h,主蒸汽流量为592 t/h ,给水流量为646 t/h,低压缸进汽压力为0.09 MPa,此时六抽压力为0.008 MPa,因六抽压力降低导致6号低加液位上涨,事故疏水门开启,此时只有降低热网疏水流量至170 t/h以下,才能维持6号低加正常运行。在此期间,中压缸排汽压力在0.23 MPa左右,低压缸进汽压力在0.09 MPa左右,热网加热器进出水温差在10 ℃左右。

通过第一年运行情况分析,发现了限制热网系统出力的情况主要是6号低加的正常液位维持不住,若切除6号低加运行,则降低了给水温度,进一步限制机组热网出力。另外,随着低压缸进汽调整阀的逐步关小、供热抽汽控制阀的逐步开大,高、中压内各抽汽级压力增大,其中五抽压力的增幅最明显,5号低加的抽汽量明显增大。因此低压缸进汽调整阀和供热抽汽控制阀的阀位情况成为了进一步制约热网供热能力的又一条件。应努力匹配调节级压力与中排压力的限制值,以保证抽汽能力的改善。

2 提高机组负荷期间供热能力

通过对热网抽汽能力限制条件的分析可以得出以下影响因素:1)汽机综合阀位指令限幅值设置不当;2)低压缸进汽压力大,导致六抽汽压力低;3)六段抽汽正常疏水管道阻力大;4)五段抽汽的抽汽量过大。

针对影响因素的分析,并考察现场情况,采取了相关的技术改进,在经历了一系列改造和实施后,目前,低负荷期间的供热能力已经有了明显的改善,最近一次的抽汽试验得出在机组负荷为175 MW时,最大抽汽量试验值为240 t/h;机组负荷为210 MW时,最大抽汽量试验值为320 t/h;机组负荷为260 MW时,最大抽汽量试验值为419 t/h。下面就相关技术改进和设备改造情况进行分享探讨。

2.1 6号低加管道的改造

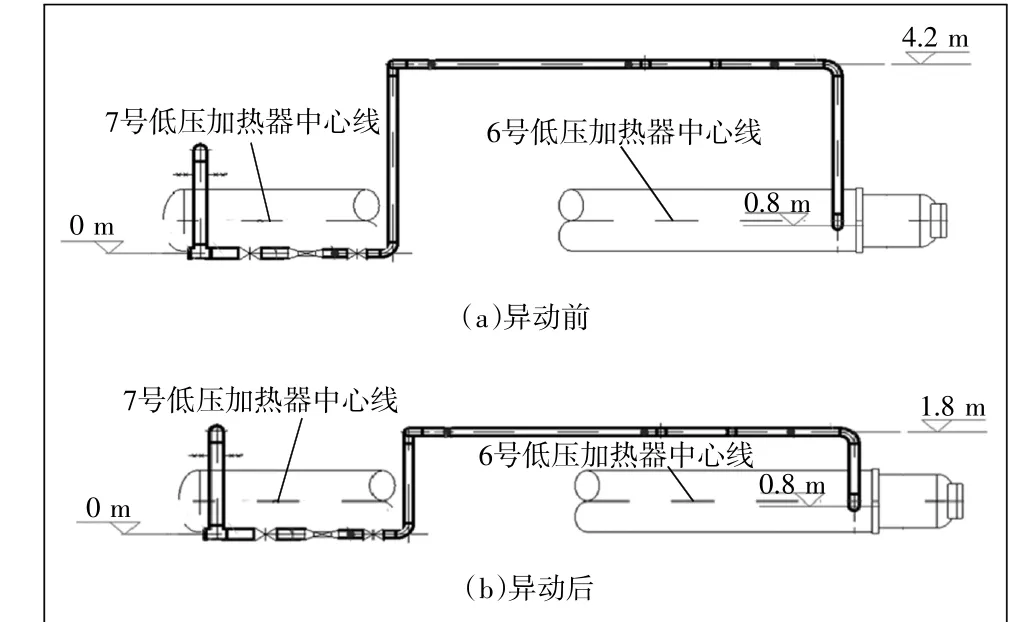

经过现场研究发现,6号低加正常疏水管道在出水管道处,就地有爬升现象,造成管道疏水阻力增大,影响了6号低加正常疏水。在经过探讨研究后,利用机组的检修期间对6号低加进行了改造,根据以往数据显示,当6号低压抽汽压力降低至0.10 MPa时事故疏水开启,可知正常疏水管道的阻力为0.10 MPa时,会出现疏水不畅情况。通过降低6号低加正常疏水管路标高,将原有6号低加至7号低加正常疏水管道由目前的爬坡4.3 m高度降低至1.8 m高度位置,管道阻力可由目前的0.100 MPa降低至0.100-0.025=0.075 MPa。正常疏水管道阻力降低至0.075 MPa时,可以满足6号低压加热器正常疏水在供热时的正常调整,不用开启事故疏水,并且可增大机组的供热量。同时,将低加出口管道存在的爬坡4 m高度的U形弯取消,消除管路中存在的水阻和汽阻,同时减少弯头,使管路阻力减少,还对6号低加的疏水调门进行了清理,减少调门处的阻力,如图2所示。

图2 6号低加管道的改造

2.2 综合阀位限制值修正

汽机的综合阀位的设定值是影响机组供热能力的重要因素,低压缸进汽调整阀和供热抽汽控制阀的阀位配合调整[2]。进行热网抽汽量的调整,低压缸进汽调整阀关小时,中压缸排汽进行节流,五抽压力随之增大,但也会造成调节级压力的升高,调节级压力与中排压力的限制值也会进一步制约低压缸进汽调整阀的开度;供热抽汽控制阀开大时,热网抽汽能力增大,但调节级压力和中压缸排汽压力也会随之降低[3]。低压缸进汽压力减小后,安装在低压缸的六抽管道进汽压力也会随之减小,同时,随着低压缸进汽的节流,进入低压缸的蒸汽减少,蒸汽做功后的湿度增加,会对低压缸的叶片造成损害。因此,如何考量汽轮机综合阀位的调整成为了一个需要攻克的难题。

通过热网调整过程中,阀位对低加液位及热网抽汽流量的影响,确定了P中排+0.01=(P调节级+0.086)/30的调整公式,根据机组负荷情况,机组调节级压力改变时,确定出中排压力的限制值,再通过低压缸进汽调整阀和供热抽汽控制阀的阀位配合调整保证中排压力,从而对低压缸进汽压力也提供了保障[4]。经过修正后的汽轮机阀位限制值,其运行工况更贴近设计抽汽工况。

2.3 系统的一些其他运行措施

经过上述的改造以后,热网的抽汽能力得到了大幅的提高,但一些简单的措施仍然可以对提高热网抽汽能力起到一定的效果。5号低加的抽汽量增大便是其中一个重要因素,因5号低加疏水没有流量测点,不能直接观察数据,但相比纯凝工况,在机组给水量相同的前提下,5号低加进出口凝结水温差提高了8 ℃左右,5号低加的进汽管道和热网抽汽管道取自同一母管,过多的分摊抽汽量使得热网出力受限。因此,在供暖期,可采用节流调节的方法,将5号低加进汽电动门进行节流,减小抽汽量的分摊。

另外,由于热网循环水的水质要求不高,且热网循环水的流量在10 000 t/h左右, 因此对于换热器的脏污结垢情况有明显的影响,这就需要供热机组利用每年的供热中断期对换热器进行足够的保养和清洗,以保障供热能力满足要求。

3 提高供热能力的建议

经过上述的应用,在低负荷期间热网供热能力的提高有了显著的数据支持。从最开始负荷176 MW、热网抽汽流量175 t/h增长至负荷175 MW、最大抽汽量240 t/h,增长的75 t/h抽汽量使机组在低负荷期间完全能够满足冬季供热要求。不同机组的应用情况不尽相同,但提高热网系统供热能力的思路大同小异,在保证机组安全、正常运行的前提下,通过现场情况去分析找出解决方案,减少系统的阻力,提高热网抽汽的压力、增加设备的可靠性和清洁程度,通过调整措施,在原有的基础上尽可能加大热网抽汽所占比重。当然,对于一些新技术的应用也可以经过经济测算后进行引进和改良。

但前提是经济性是在安全性之后所考虑的问题,每一个阀门、管道的改造应进行严格的测算和安全性试验。例如,热网抽汽调整阀门组安装的位置,曾因距五抽排汽口较远,导致机组做甩负荷试验时造成超速,后将阀门位置前移2 m方满足试验要求。所有的试验和结果都需要经过验证和数据的支持,任何的改造及新方法的使用也都需要反复论证。

4 结 语

随着社会科技的发展,越来越多的新技术得到应用,当管理手段无法使经济效益得到有效的提升之后,需要进行技术革新。但是一些早期投入生产的机组却面临着新技术应用成本和得到收益情况的测算及对比考量情况。在这之前,只能通过一些技术改造及精细化调整手段来弥补效率的差异,这些就需要发动智慧去进行管理调整。在越来越多的350 MW超临界机组应用于热电联产的今天,如何通过细化调整管理及技术改造应用来提高其供热能力、降低供热成本是需要继续探讨的一大课题。