宇航宽输入高效率低压大电流二次电源的研究

吴建超,刘密,陈广军,赵文杰,陈永刚,万成安

1. 北京卫星制造厂有限公司,北京 100094 2. 北京空间电源变换与控制工程研究中心,北京 100080

新一代高性能V7 FPGA已逐步在卫星上推广应用,其核电压低至1 V,工作电流高达40~60 A,对供电电源效率提出更高的要求。宇航电源为满足抗总剂量和抗单粒子的指标要求,必须采用抗辐射功率VDMOS。因采用抗辐射加固措施,导致抗辐射VDMOS的开关特性、体二极管反向恢复特性远差于同规格工业级非抗辐射功率MOS[1-2],短期内通过工艺改进提升VDMOS的开关性能并不现实,因此优化、改进主功率拓扑成为提升电源效率的关键。

目前进口与国产宇航电源模块均采用三绕组复位正激电路,最大输出电流一般不超过16 A,满载效率仅为80%左右[3]。应对30 A的需求,即使进行双路并联,损耗也高达37.5 W。文献[4]提出一种单端正激交错并联电路,可以一定程度提高输出电流,但是副边仍采用二极管整流,且并非两路续流管完整交错,续流管损耗极大,实际效率基本没有提升;文献[5]提出一种交错并联双管正激变换器,副边采用同步整流技术,对提高效率有帮助,但是每一路双管正激工作占空比不能超过50%,很难对宽输入电压范围进行整体效率优化,另外该电路存在同步整流轻载/空载工况下电感电流反向带来的续流管电压尖峰过冲问题,电路可靠性低。SYNQOR公司提出一种BUCK+电流型推挽的级联式DC/DC变换器[6],由于副边MOS管电压应力小,且与输入电压无关,因此可选用低耐压MOS管进行同步整流,同时可以在宽输入电压范围内获得较高的效率。但该电路需要高性能PWM控制器产生复杂的发波逻辑,目前无厂家发布对应的宇航抗辐射PWM控制器,导致其暂时难以实现宇航工程化应用。工业上常用的LLC及其衍生拓扑,虽然可以实现ZVS软开关[7-8],但电源效率的提高仍主要依赖于MOS管性能的提升,抗辐射VDMOS的门极寄生电荷数十倍于同规格的工业级MOS,电路中需要很大的无功环流才能实现软开关,因此实际对效率的提升有限;另外由于存在两只MOS管的串联桥臂,在空间辐射环境中MOS管Vgs阈值电压发生变化,容易引起桥臂直通,电路可靠性低,因此LLC及其他桥式拓扑在宇航电源中较少应用[9]。

本文从主功率电路拓扑选型、模态分析、电路仿真等方面对宇航宽输入低压大电流电源进行研究,以一台5 V/30 A电源为例给出主功率及控制电路参数设计,最后给出仿真及电源样机的实测结果。结果表明样机效率可达90%以上,电源的各项稳态、动态特性良好,可靠性高,该拓扑适用于宇航应用环境。

1 谐振复位交错并联同步整流正激工作模态分析

1.1 主功率拓扑选型分析

为保证电源的可靠性,在正激族变换器中选择合适的拓扑[10-12]。对于正激变换器,增大工作占空比对减小损耗具有直接的影响。正激类变换器的稳态增益为:

(1)

式中:Vout为输出电压;Vin为输入电压;D为工作占空比;n为变压器原副边匝比。维持输入、输出电压不变,随着占空比D的增加,变压器匝比n等比例增大,增大匝比可以减小原边MOS管电流峰值,从而减小MOS管开关损耗,提高变换器的效率。

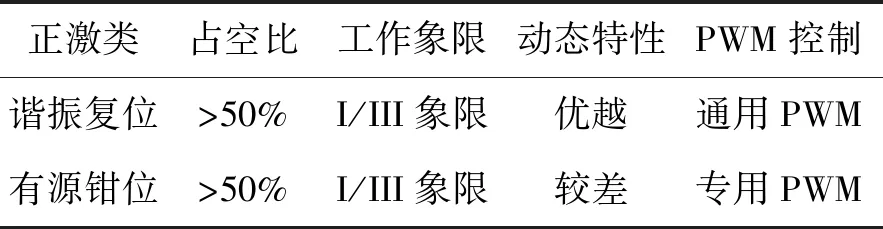

在正激类拓扑中,谐振复位和有源钳位正激变换器的工作占空比可大于50%,因此是高效率电源的优选拓扑。二者的综合性能对比如表1所示。

表1 谐振复位和有源钳位正激变换器对比

基于以上对比可以看出,谐振复位正激变换器的稳态和动态小信号特性均非常优越,且易于工程实现[13-14]。为满足大电流和高效率的需求,在单路谐振复位正激电路的基础上进行交错并联改进,同时对传统的同步整流发波逻辑进行改进,以解决同步整流轻载/空载工况下电感电流反向带来的续流管电压尖峰过冲问题,提高电路可靠性,使同步整流技术在宇航电源中能够真正得到应用。

1.2 工作模态分析

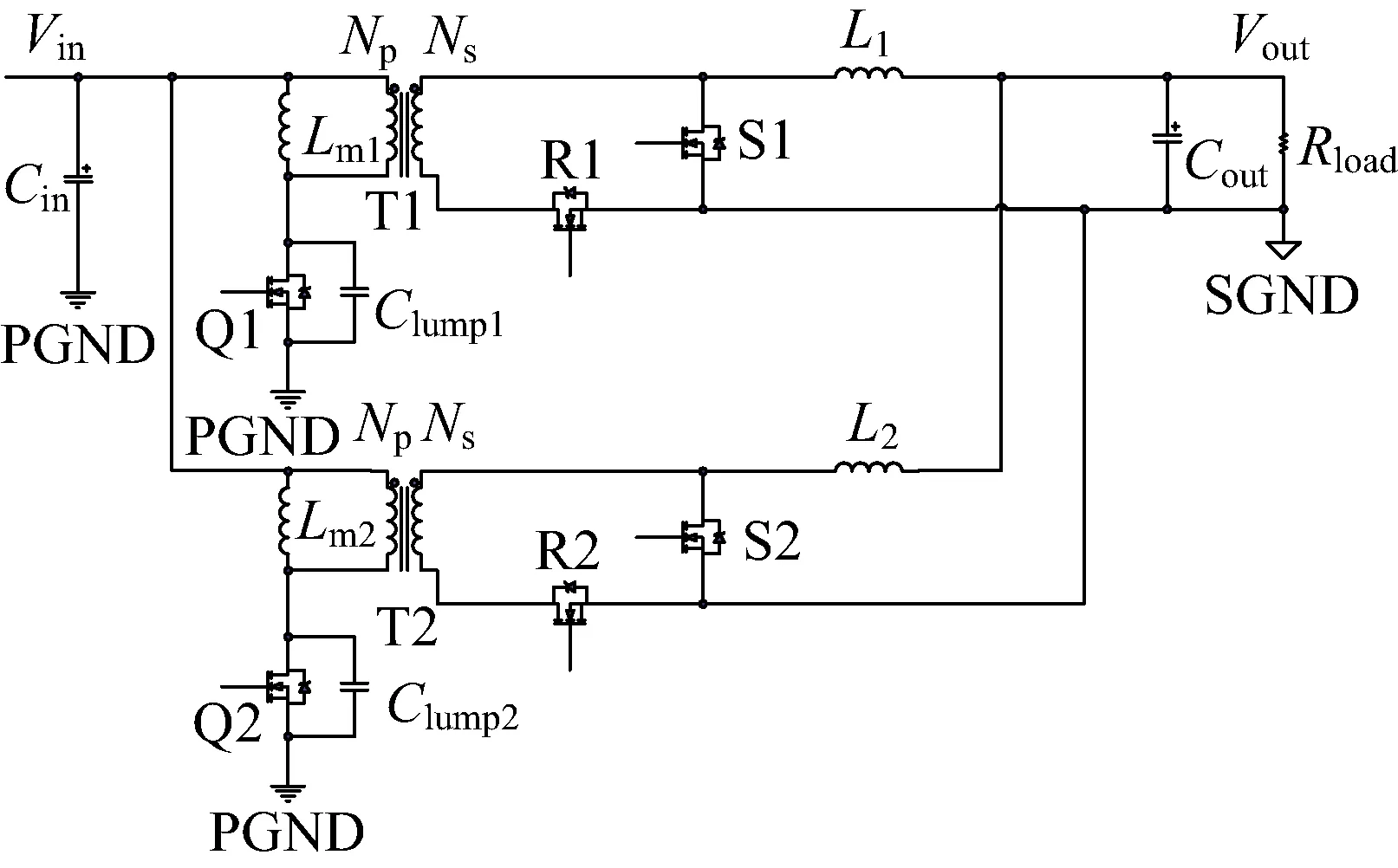

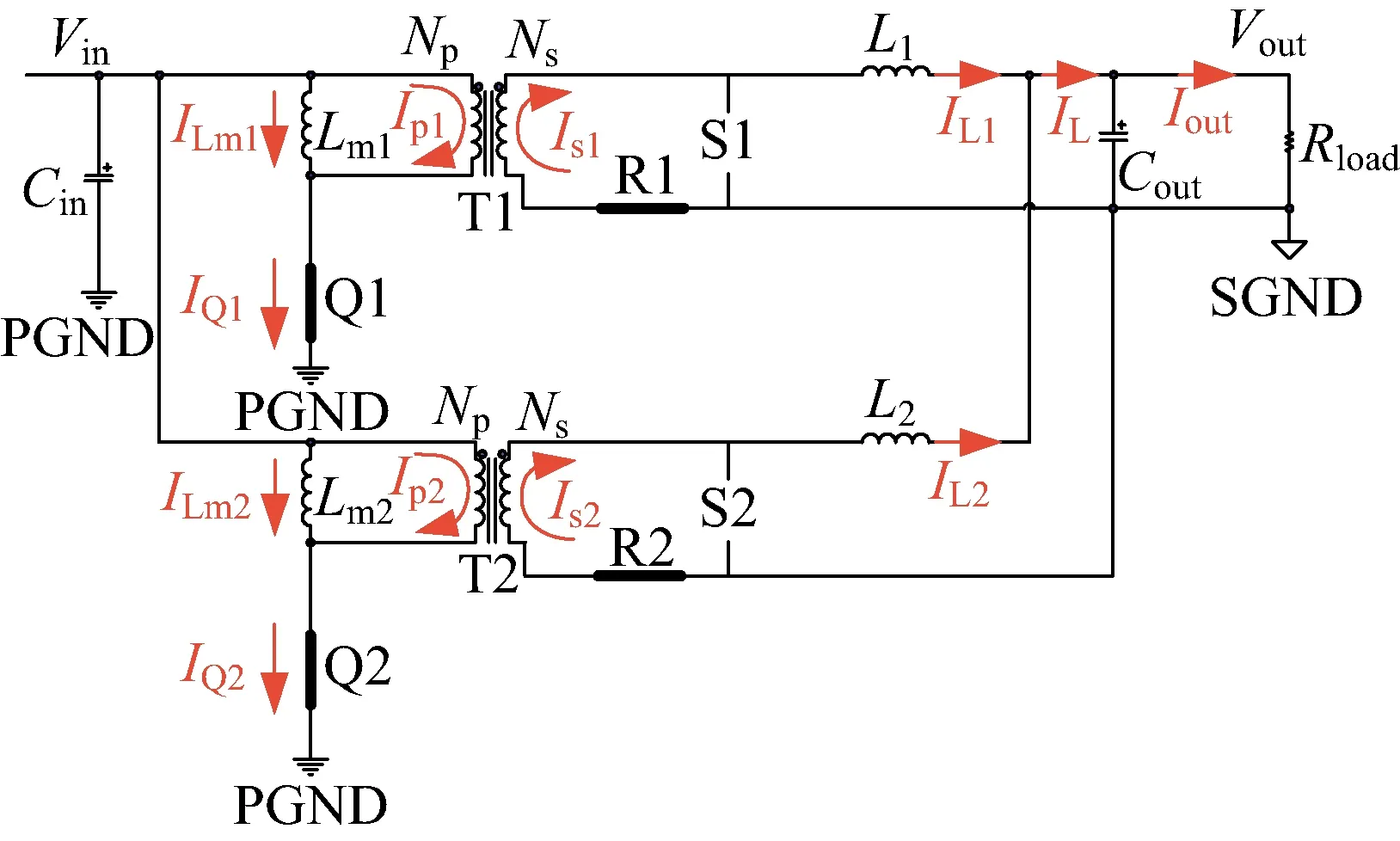

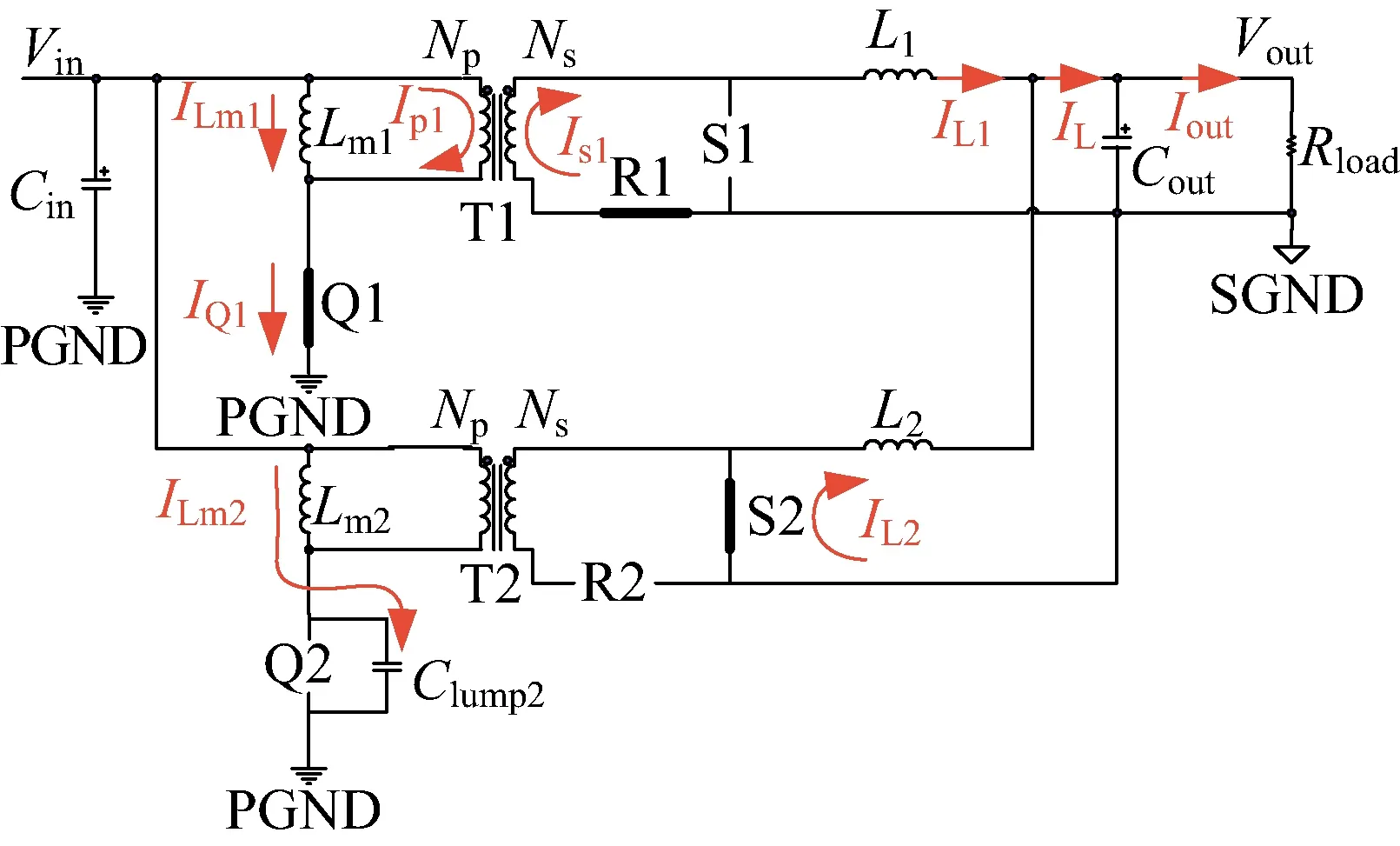

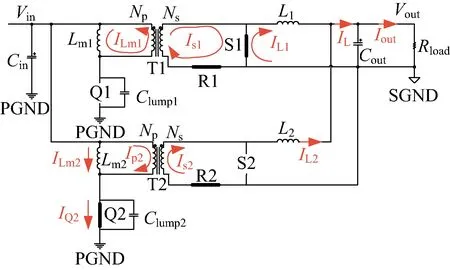

谐振复位交错并联同步整流正激变换器主电路拓扑如图1所示。第一路正激变换器包括主功率管Q1、高频变压器T1、副边整流管R1、续流管S1、输出滤波电感L1,Lm1为T1原边激磁电感,Clump1为折算到原边的等效寄生电容,T1匝比n=Np:Ns。第二路电路结构相同,均以后缀2区分。两路变换器在输入侧和输出侧并联,共用输入电容Cin和输出电容Cout,Rload为等效负载。变压器T1和T2的匝数及匝比相同。

电路的模态分析基于以下假设:

1)开关器件为理想器件,忽略导通压降,MOS管寄生电容相等,Clump1=Clump2;

2)输入输出电容足够大,能维持输入电压、输出电压为稳定直流;

3)电感电容为无损耗理想储能元器件,电感量L1=L2;

4)忽略变压器漏感对电路的影响。

图1 谐振复位交错并联同步整流正激变换器Fig.1 Resonantreset interleaved forward converter with synchronous rectifier

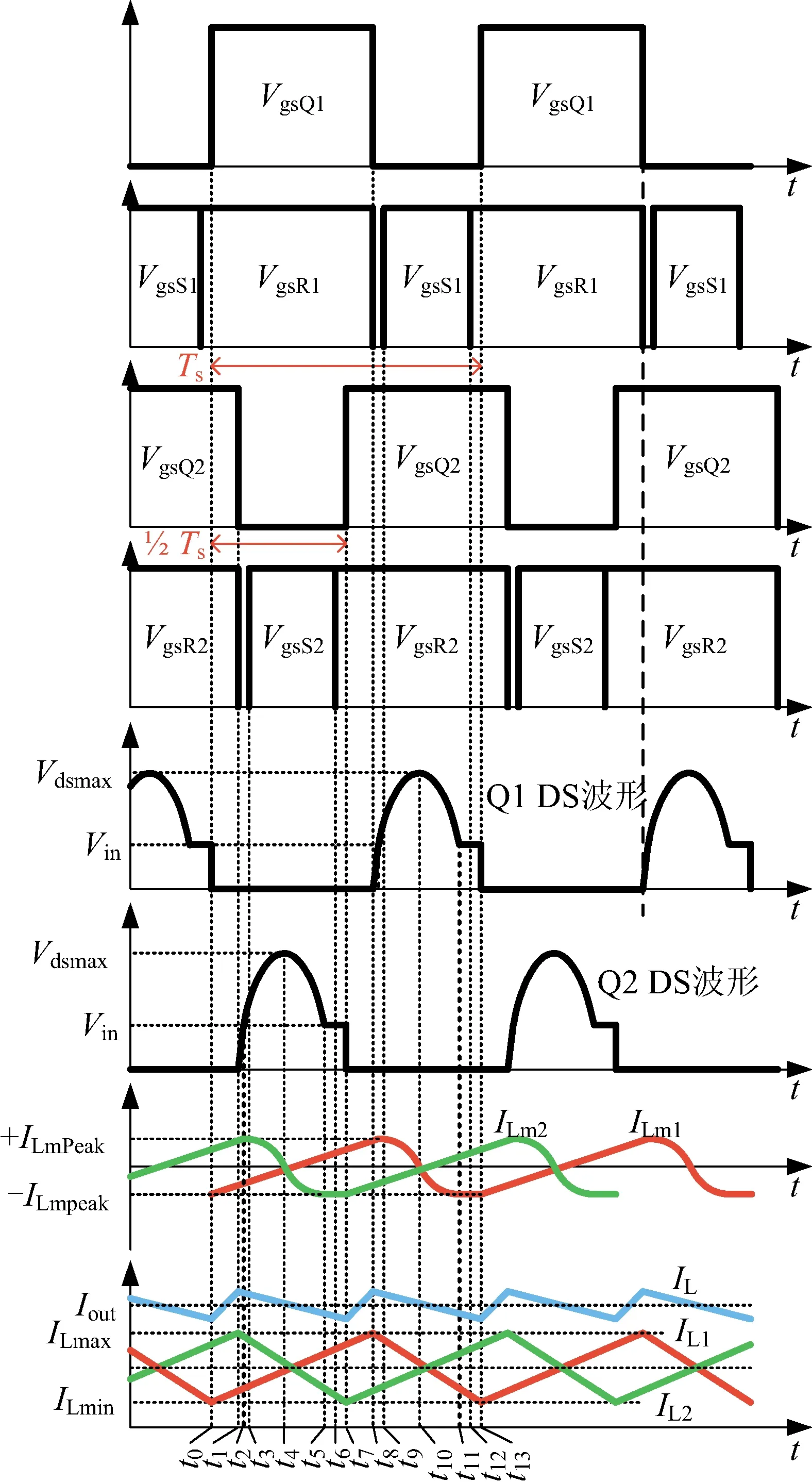

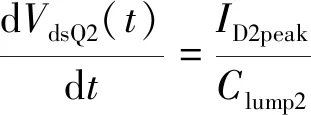

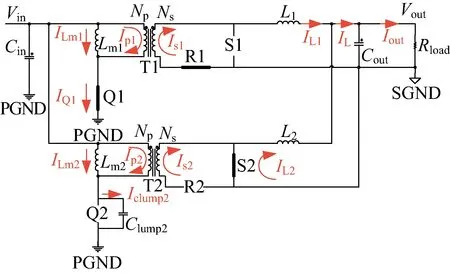

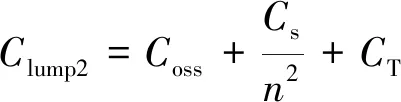

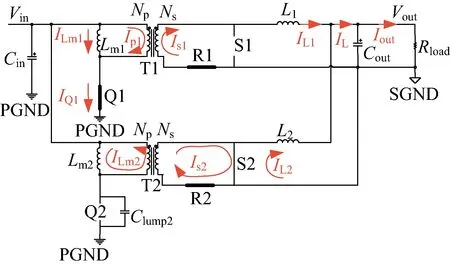

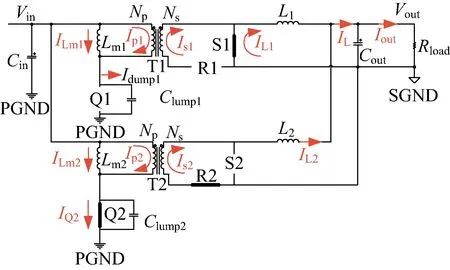

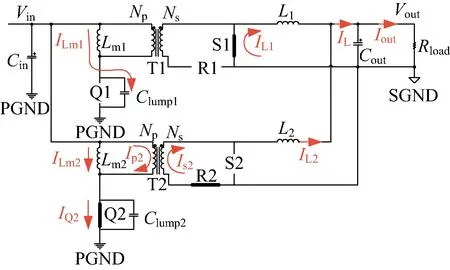

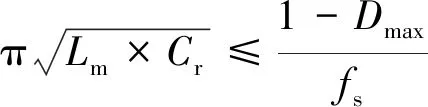

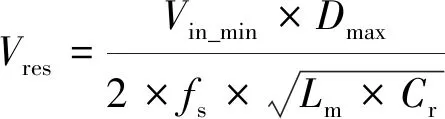

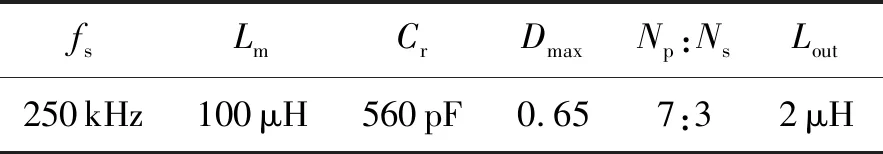

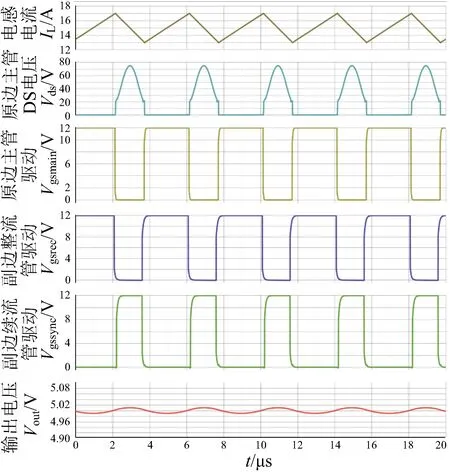

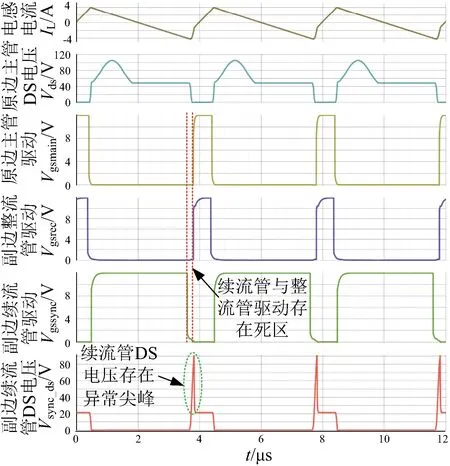

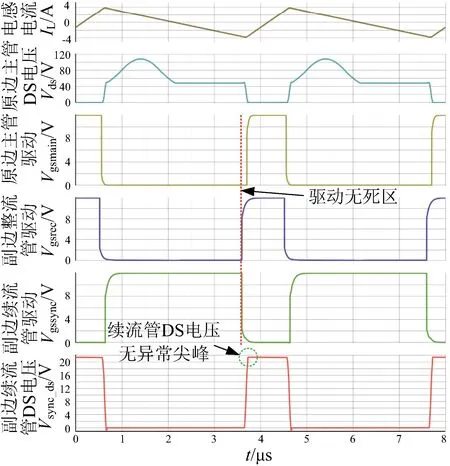

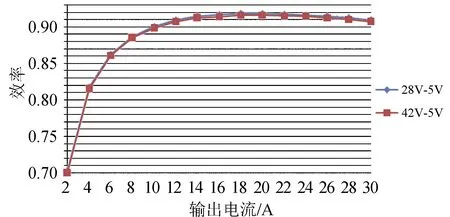

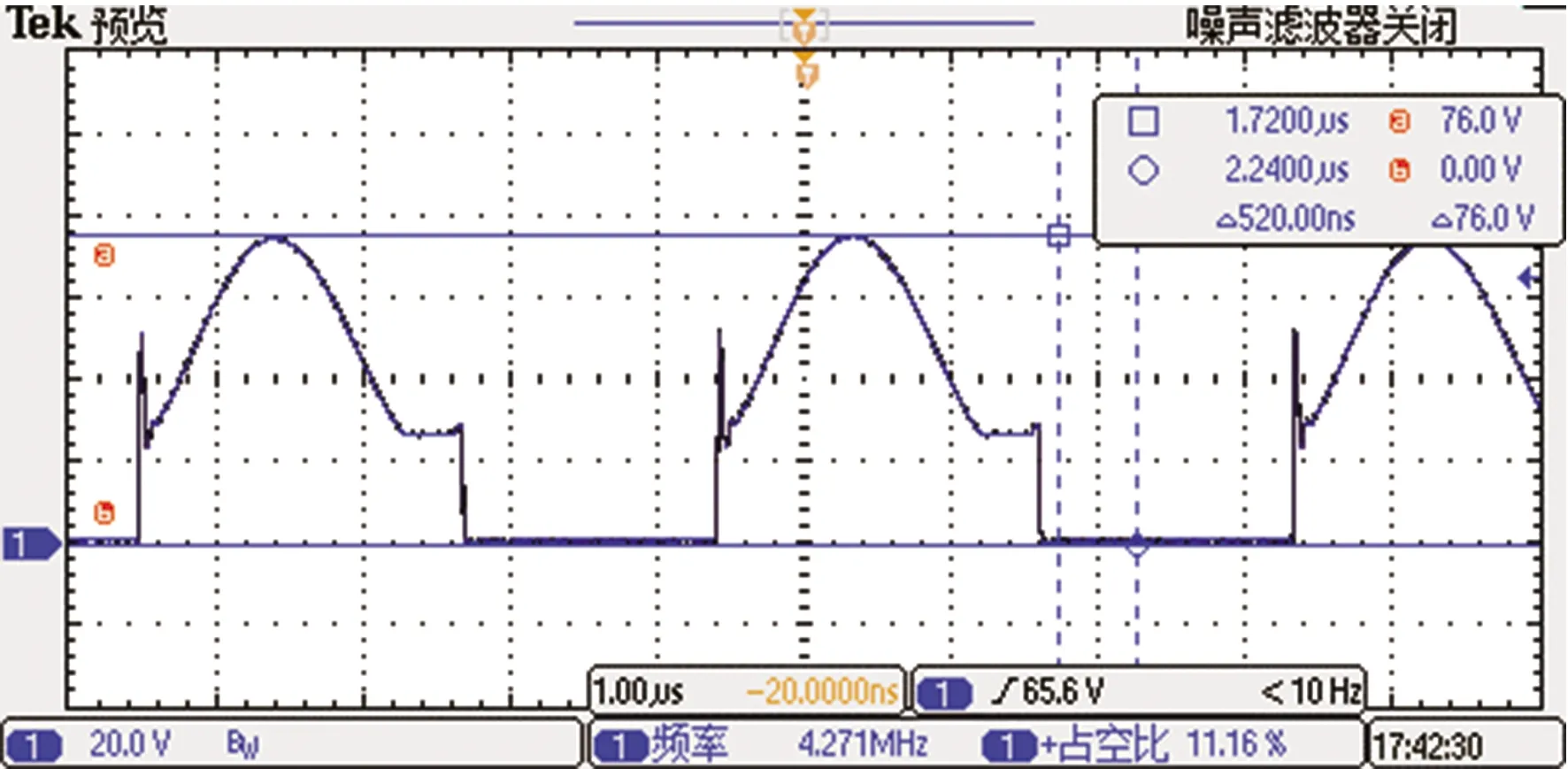

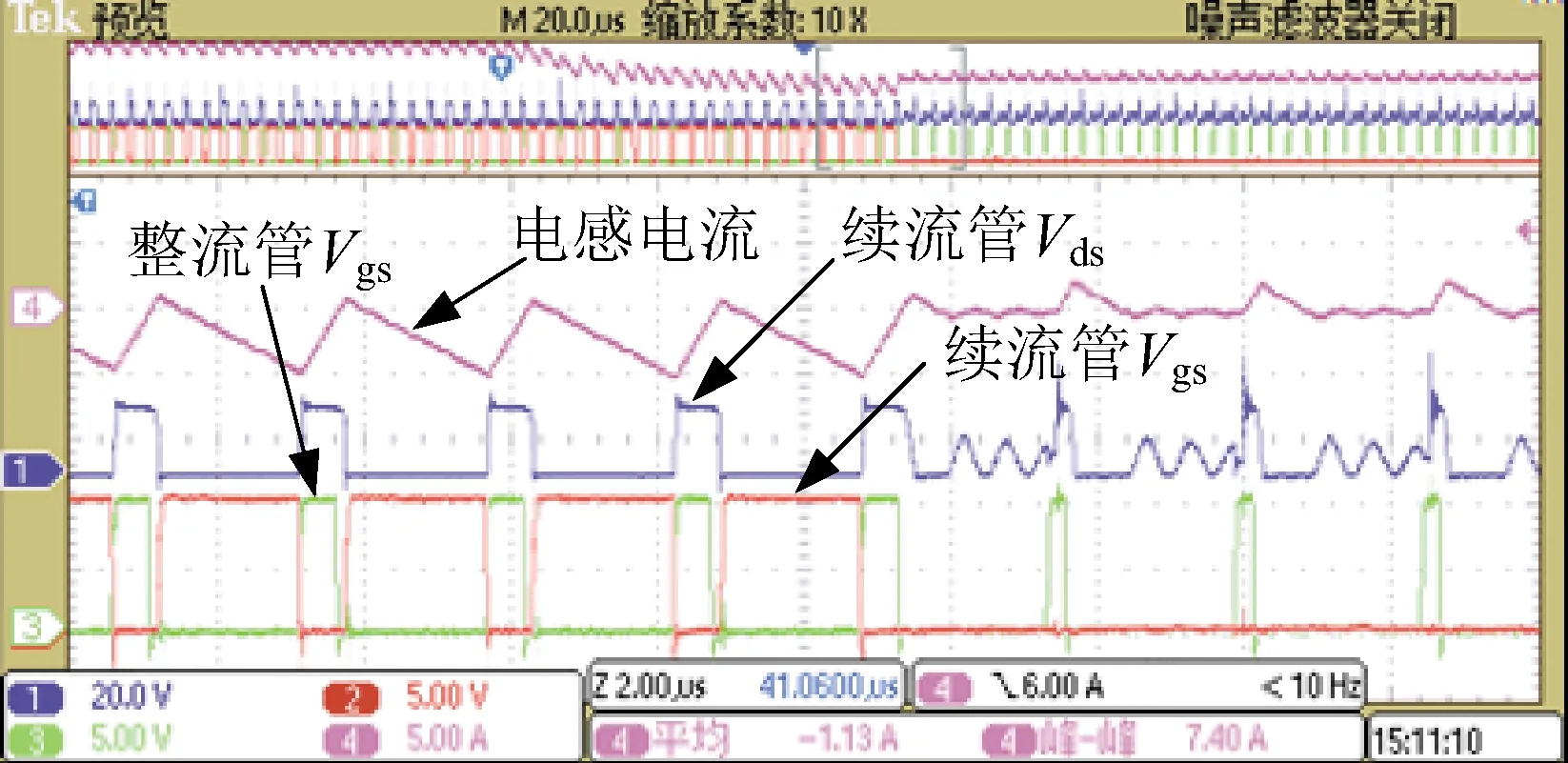

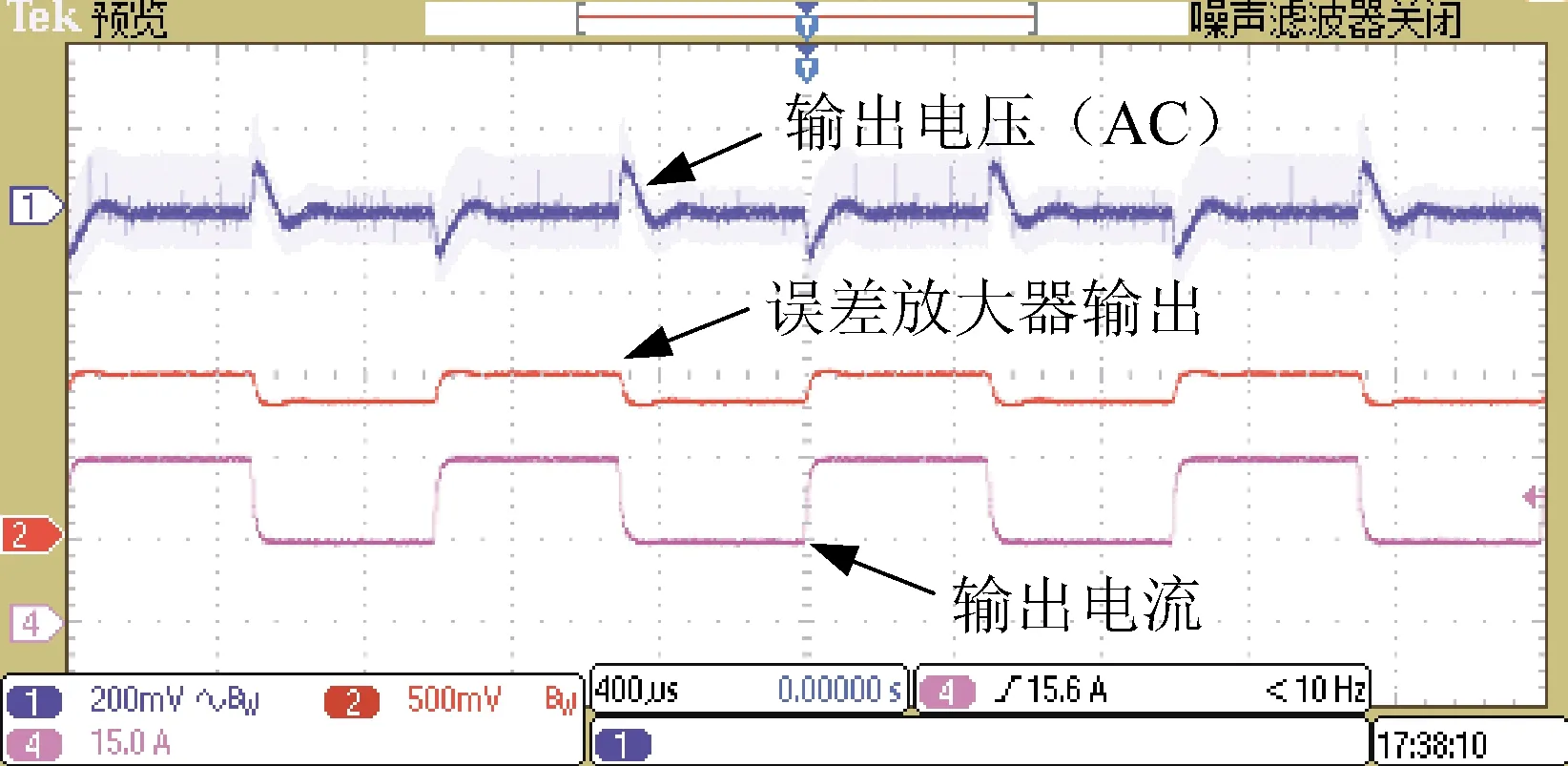

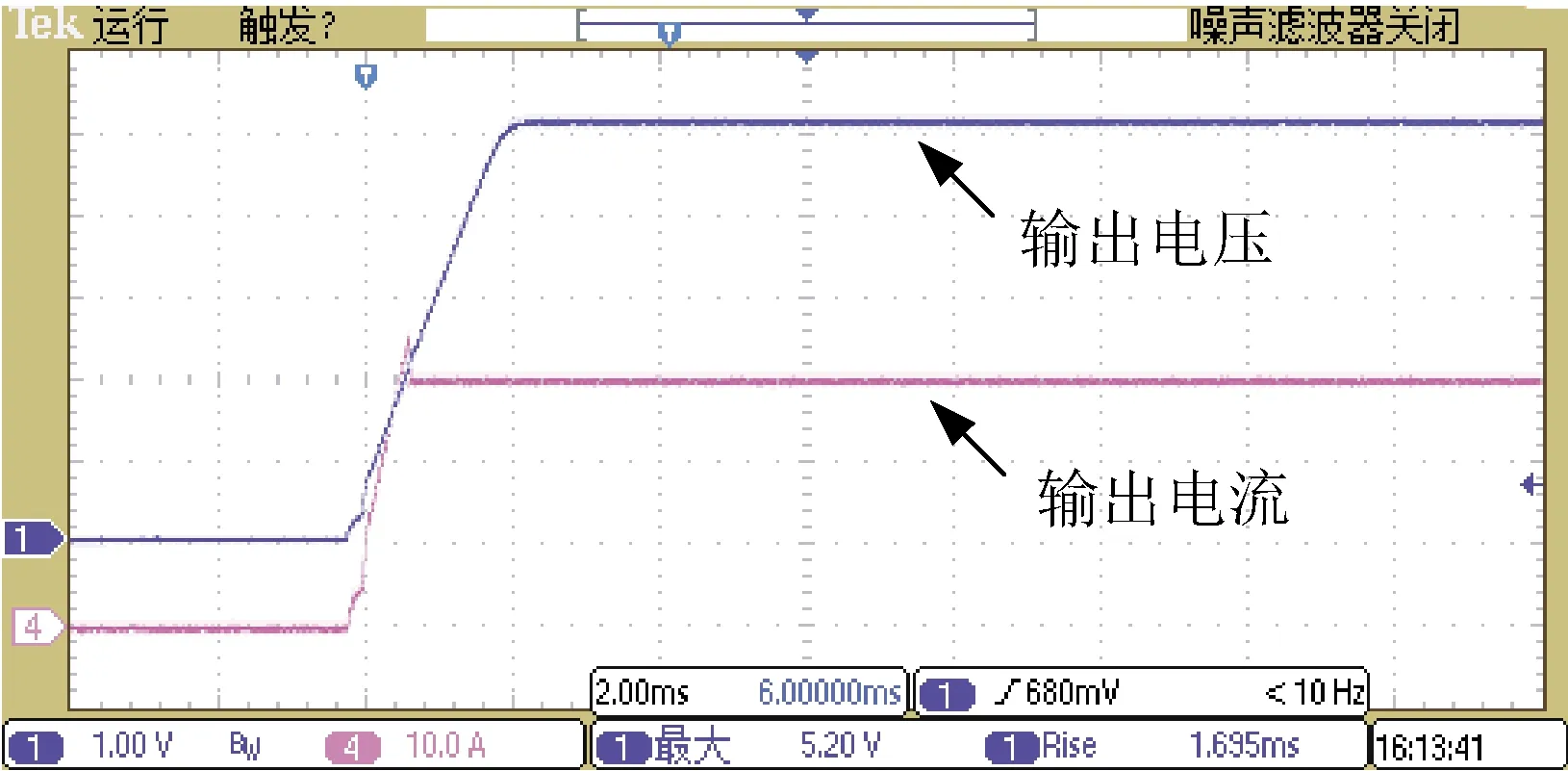

采用交错并联技术,两路变换器开关频率严格同步,主功率管导通时间相位相差180°。为保证变压器能够复位,设定主功率占空比D≤0.75,以0.5 图2 主要工作波形Fig.2 Key waveforms 模态1(t0~t1):等效电路如图3所示。Q1从t0时刻开始导通,由于D>0.5,Q2仍处于导通状态,R1、R2导通,S1、S2关断。两路电源均通过变压器从原边向副边传递能量。激磁电流ILm1、ILm2和电感电流IL1、IL2均线性上升。主功率MOS的电流等于激磁电流和电感电流折算到原边电流之和。 图3 开关模态1/5 (t0~t1/t7~t8) 等效电路Fig.3 Circuit operation diagram during t0~t1/t7~t8 模态2(t1~t3):等效电路如图4所示。Q2在t1时刻关断,原本流入Q2漏级的电流流向电容Clump2,该电流等于副边电流折算到原边电流和激磁电流之和,直至t2时刻VdsQ2=Vin。考虑到t1~t2时间很短,可近似认为电容充电电流恒定,Q2漏级电压变化率为: (2) (3) 在t2时刻T2变压器原边电压降低为0 V,整流管R2关断,电感电流IL2通过续流管S2的体二极管续流,直至t3时刻S2开通。 图4 开关模态2 (t1~t3) 等效电路Fig.4 Circuit operation diagram during t1~t3 模态3(t3~t5):等效电路如图5所示。T2变压器去磁及反向励磁,Q2的DS等效电容Clump2与激磁电感Lm2产生谐振,使ILm2电流过零并反向。VdsQ2电压为正弦波波形,谐振频率为: (4) DS等效电容Clump2: (5) 式中:Coss为Q2的输出电容;CS为副边S2的输出电容;CT为变压器原边寄生电容。在t4时刻,Q2的DS电压达到最大值Vdsmax,此时激磁电流ILm2刚好穿过零点,磁芯复位。Vdsmax为: (6) t4~t5过程中,Q2的DS电压从最大值向Vin变化,激磁电流ILm2反向,使变压器BH曲线进入第III象限,反向励磁。 图5 开关模态3 (t3~t5) 等效电路Fig.5 Circuit operation diagram during t3~t5 模态4(t5~t7):等效电路如图6所示。Q2的漏极电压在t5时刻达到并维持在Vin,副边整流管R2的体二极管导通,激磁电流ILm2达到负向最大值并通过副边进行续流,由于R2和S2同时导通,变压器副边被短路,ILm2维持负向最大值不变,此过程直至t7时刻Q2开通结束。在Q2开通前的t6时刻,关断续流管S2,并驱动R2完全导通。传统的同步整流控制在t7时刻之后才开通R2,这是本方案相比传统同步整流的改进之处,目的是在电感电流反向时,关断续流管的同时开通整流管,能给电感电流一个反向的续流通路,防止续流管Vds电压产生过冲尖峰。 图6 开关模态4 (t5~t7) 等效电路Fig.6 Circuit operation diagram during t5~t7 模态5(t7~t8):等效电路如图3所示。等效电路与模态1相同,直至Q1关断结束。 模态6(t8~t9):等效电路如图7所示。第一路正激的工作原理与模态2中分析的第二路正激相同。 模态7(t9~t11):等效电路如图8所示。第一路正激的工作原理与模态3中分析的第二路正激相同。 模态8(t11~t13):等效电路如图9所示。第一路正激的工作原理与模态4中分析的第二路正激相同。 图7 开关模态6 (t8~t9) 等效电路Fig.7 Circuit operation diagram during t8~t9 图8 开关模态7 (t9~t11) 等效电路Fig.8 Circuit operation diagram during t9~t11 图9 开关模态8 (t11~t13) 等效电路Fig.9 Circuit operation diagram during t11~t13 基于本文提出的拓扑,设计一台5 V/30 A的电源样机,电源输入电压工作范围20~50 V,可以兼容28 V和42 V母线,30 A满载效率不低于90%。 主功率电路的设计要结合谐振电容、激磁电感、开关频率fs、工作占空比和Vds耐压最大值综合设计电路参数,基于上文的模态分析,推导得到参数计算公式: (7) (8) Vds_max=Vres+Vin_max (9) MOS管的结电容Coss随Vds电压呈非线性变化,为提高谐振复位的可靠性,可先在Q1两端并联一个电容Cr,使其远大于节结电容Coss,然后再调节变压器原边激磁电感量Lm,使之满足式(7)的要求,由于Cr≫Coss,所以只要能控制住激磁电感和外加电容的容差,就可以保证产品批量生产时谐振特性的一致性。式(8)为谐振电容的AC谐振电压峰值,式(9)为主功率管的Vds电压最大值。除了要确保变压器满足基本的磁复位要求,还要保证MOS管的DS电压满足电压降额要求。主功率电路参数计算及器件选型如表2所示。 表2 谐振复位正激变换器参数汇总表 基于闭环仿真模型得到如图10~图13所示的仿真波形。图10为20 V输入满载仿真波形,主管占空比61.46%,变压器实现完整磁复位,主管Vds电压峰值为74 V。 图10 20 V输入满载仿真波形Fig.10 Simulation curves (Vin=20 V,Iout=30 A) 图12为同步整流采用传统发波逻辑在空载条件下的仿真波形,由于续流管关断之前电感电流已经反向,续流管驱动关闭后经过一定的死区时间原边主管和整流管才同时开通,此时一旦关断续流管,反向电感电流没有续流通路,只能给续流管的DS结电容充电,导致续流管Vds电压过冲达到91 V,超过额定耐压60 V,存在过压击穿的风险,降低电路可靠性。图13为采用本文提出的改进同步整流发波逻辑的仿真波形,在关断续流管的同时开通整流管,经过一定的死区时间后再开通原边主管。改进的发波逻辑不会影响主电路的正常工作,同时可以为反向电感电流提供续流通路,从而可以有效消除电压尖峰过冲,续流管电压平台维持在21 V。 图11 50 V输入满载仿真波形Fig.11 Simulation curves (Vin=50 V,Iout=30 A) 图12 传统发波逻辑空载仿真波形Fig.12 Traditional PWM logic no load curves 图13 改进发波逻辑空载仿真波形Fig.13 Improved PWM logic no load curves 样机实物如图14所示。 图14 5 V/30 A 150 W宇航级二次电源样机Fig.14 Prototype of 5 V/30 A 150 W aerospace secondary power supply 图15所示为常温条件下,输入电压分别为28 V和42 V的实测效率曲线。28 V/20 A时达到峰值效率为91.8%,30 A满载效率为90.9%。同规格进口二次电源输出15 A时效率仅为80%左右,采用双路并联输出30 A时的损耗高达37.5 W,国产电源样机损耗仅为15 W,损耗减小高达22.5 W。 图15 效率曲线Fig.15 Efficiency curve 图16为28 V输入、满载工况下的原边MOS管的DS电压波形,实测Vds电压峰值为76 V,稳态应力满足宇航降额标准。占空比稳定无抖动。 图16 稳态Vds电压波形Fig.16 Curve of Vds 从图17可以看出,当负载电流从满载向空载进行跳变时,电感电流在过零后继续反向过冲,在关断续流管的同时立刻开通整流管,可以确保续流管的Vds电压无过冲尖峰,实测波形与仿真波形可以很好地对应。 图17 同步整流管Vds波形Fig.17 Curve of SR Vds 图18为电源进行50%-100%-50%负载阶跃波形。输出电压的波动峰峰值为250 mV,恢复时间小于100 μs,电源具有良好的动态响应特性。 图19为输出电压满载启机波形。启机时间约为2 ms,输出电压单调建立且无过冲震荡。 通过以上实测结果可以看出,新研国产宇航级5 V/30 A电源效率首次超过90%,相比进口同规格模块电源,样机效率有超过10个点的提升,效率优势极为明显。电源的各项稳态、动态特性良好,可靠性高。效率的提升对于降低整星功耗和重量、提高卫星供配电单元功率密度具有十分重要的意义。 图18 50%-100%-50%负载阶跃波形Fig.18 Curve of load transient (50% and 100%) 图19 开机输出电压波形Fig.19 Curve of Vout during turn-on 通过实际测试得到如下结论: 1)当输出电流超过10 A时,传统电源采用的二极管整流成为限制效率提高的关键因素。同步整流技术对提高电源效率具有明显的作用,同时必须解决好同步整流轻载/空载可靠性问题,否则容易导致续流管过压失效。 2)基于现有的抗辐射同步整流MOS管的性能,单路输出超过15 A后效率则开始出现降低。因此针对30 A及以上的应用,采用交错并联技术,可以使单路工作在效率最优点。 3)合理地选择主功率电路及优化电路参数,可以进一步提高电源效率。谐振复位正激电路相比三绕组复位正激电路可以实现更高的效率,因此是优选拓扑。同时必须对磁复位谐振参数进行合理设计,防止变压器在极端工况出现磁饱和。 4)未来可以采用磁集成技术[15],将输出端的两只电感进行集成,以进一步减小电源体积,提高电源功率密度。

2 电路参数设计与仿真

2.1 电路参数设计

2.2 仿真分析

3 试验验证

4 结束语