基于扇形条纹调制度的光滑平面缺陷检测

朱勇建,潘敏玲,朱立新,秦国锋,秦运柏

(广西师范大学 电子工程学院,广西 桂林 541004)

1 引 言

在工业生产和产品维修领域,产品表面缺陷检测是一个重要的环节。随着当今社会对电子产品的需求和产品的质量要求逐渐提高,产品表面缺陷的快速定位及检测,一直是当代电子产品制造领域的一大难题。而机器视觉检测因其无接触、无破坏性、精度高等特点,成为产品缺陷中一种热门的检测方法[1-2]。传统的机器视觉检测依赖于打光方式,运用不同的光源对待测物体进行实验可以获取到不同的检测效果。区兴华[3]等对比了平行光和均匀散射光对消除强反射光的不同作用及对不同缺陷的显现力,采用均匀散射光作为光源克服了光亮金属表面的反光特性。

然而,面对光滑或类镜面物体,高反光是传统机器视觉的一大难题。为满足工业制造领域的测量需求,反射测量技术被广泛应用于金属镜面和喷漆表面的缺陷检测中[4]。陈红丽[5]和曾小星[6]等使用横/竖条纹反射法对类镜面物体进行缺陷检测,实验结果能够完整地检测出类镜面物体的缺陷。郭凤霞[7]和Li Cao[8]等分别采用拟合法和导数符号二值图像法提取条纹中心线,并对提取的条纹中心线进行自动缺陷检测分析,这种方法放大了缺陷特征,提高了缺陷检测精度。熊显名[9]利用云纹光经抛光曲面反射产生的差异,通过检测云纹图像的变化进行缺陷的检测和定位。赵文川[10]等利用相移技术得到正交和垂直两个方向的对比度分布,通过对比度分布确定被测表面的疵病位置。

传统的反射测量技术采用水平或者垂直条纹对待测物体进行调制,但这两种类型的条纹对同方向的缺陷更敏感,对缺陷检测的识别率并不高。孙颖[11]等针对陶瓷球曲面特性设计了一种特殊形状条纹,再对获取到的变形条纹进行处理,最终定位特征点。宋宇航[12]等使用圆环条纹对高反射曲面的钢球进行缺陷检测,该方法能够对待测物进行有效检测和判别,但该方法更适用于球面物体的缺陷检测。本文分析了光滑表面缺陷检测的难点,根据条纹反射检测原理提出了一种基于扇形调制度的光滑平面缺陷检测方法,通过求取扇形条纹的调制度分布大致确定待测物表面的缺陷,然后再通过调制度-相位梯度偏差质量图[13]精确识别出缺陷位置。该方法优于传统的缺陷检测方法,而且提高了检测精度。

2 缺陷检测原理

调制度的获取方式主要分为单幅条纹傅里叶变换法和相移条纹法。单幅条纹傅里叶变换法只需要获取一张条纹图,实验简单、速度较快,但是易造成频谱混叠和频谱泄露,获得的调制度精度较低,检测效果不够理想。相移条纹法使用多幅相移条纹计算调制度,稳定性和抗噪能力强,相比之下更适用于缺陷检测。

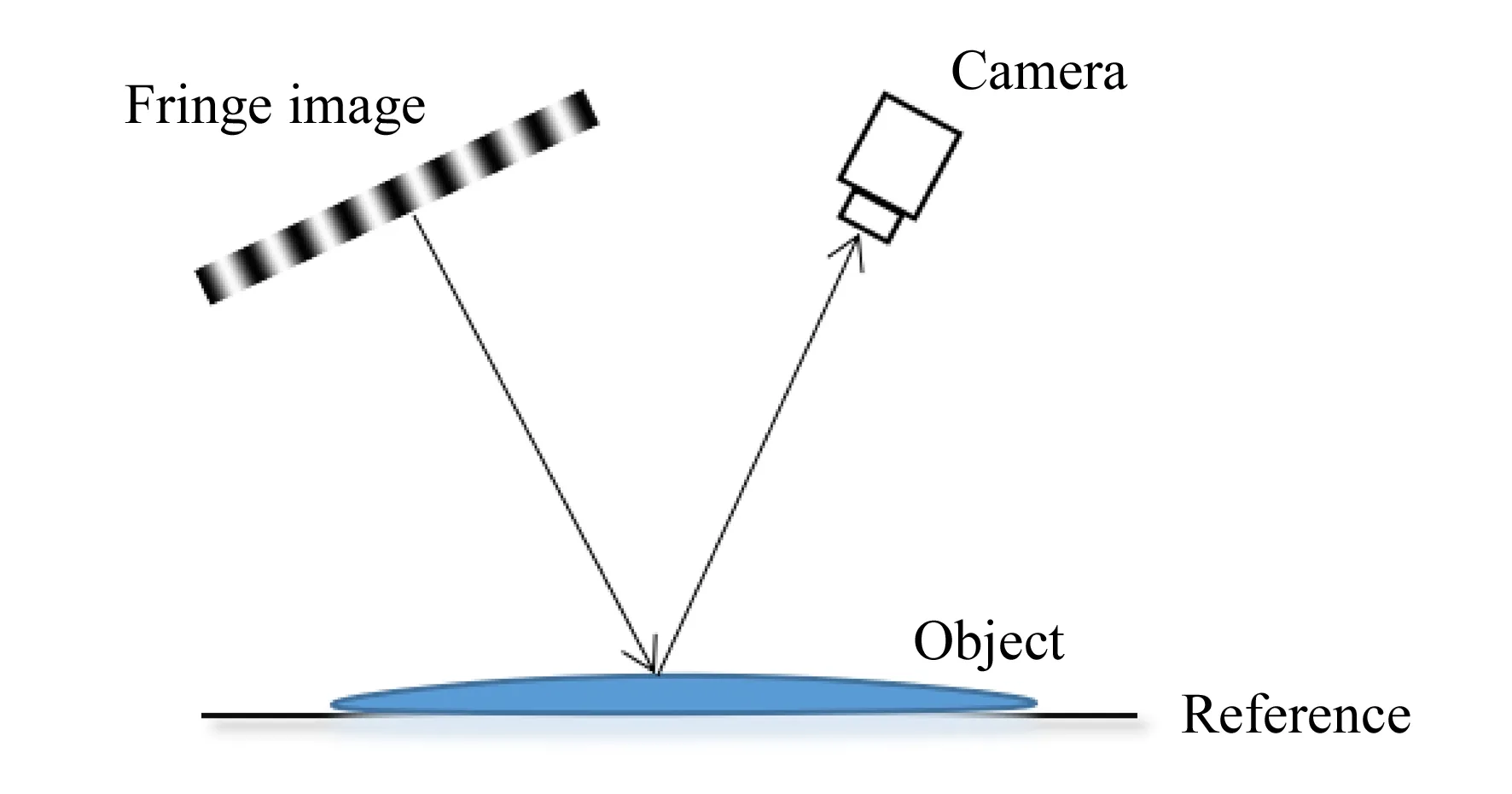

基于相移法的调制度测量系统的基本原理是结构光条纹投影到待测物体表面,经具有高度变化的镜平面表面反射后,正弦条纹会发生形变,通过相移技术测量待测镜平面表面的调制度,根据待测物表面的调制度变化及其分布,即可快速准确地确定表面缺陷的位置。若待测物体表面光滑,对应的调制度值应该是相同的,若表面存在缺陷,表面会存在轻微的高度变化,这种变化会使光线发生偏折和散射,造成相位分布的变化和图像对比度的改变,即调制度发生改变。检测原理如图1所示,将生成的条纹由显示屏反射到待测物,相机拍摄待测物体获取变形条纹,并传送到计算机内进行数据处理,通过对调制度的分析对比可快速地确定缺陷的位置及分布。

图1 条纹反射检测缺陷原理Fig.1 Principle for fringe-based reflection defect detection

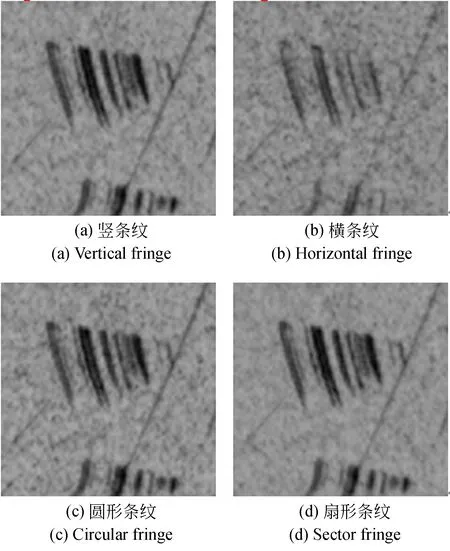

较于普通横竖正弦条纹,本文选用的扇形条纹无需考虑两个方向条纹间的相互影响,解决了横竖条纹对缺陷分布垂直方向检测精度差等问题,并且扇形条纹避免了传统圆形条纹圆心和解调制度的影响,非常适用于镜面和类镜面的表面缺陷检测。

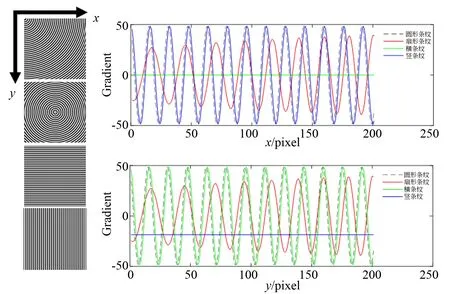

扇形条纹与横纵条纹的最大的区别在于:扇形条纹在横纵两个方向都存在梯度变化(见图2),能一次性获取两方向上的物体信息,从而使被测物体表面信息保存最大化,而横、纵条纹只在单一方向上有梯度变化,这个优点提升了条纹对缺陷方向的兼容性。

图2 四种条纹在横纵两方向截波Fig.2 Four fringes cut in transverse and longitudinal directions

LCD显示屏将正弦条纹投影到待测物体上,传统的投影条纹可表示为:

Ii=A(x,y)+B(x,y)*cos(θ+φi),

(1)

式中:i=1,2,…,N,Ii为第i步移相时的合成光强,A(x,y)为背景光强,B(x,y)为条纹对比度,θ为相位值,φi为相移量。为了得到条纹调制度,一般需要至少投影L(L≥3)次,总相移量为一个条纹周期,总共可得到L帧条纹图,由此求出每一个像素点的调制度。针对四步相移法,有

φ1=π/2,φ2=π,φ3=3π/2,φ4=2π。

正弦条纹上任意一点的调制度M(x,y)定义为:

(2)

式中Ii为第i步相移时的光强。

结合式(1)和式(2)可以得到:

(3)

由此可见,条纹调制度M(x,y)只与条纹对比度有关,且成正比例关系,与背景光强无关。在调制度实际测量中,调制度就相当于条纹对比度,由于直接求对比度比较困难,因而引入调制度的概念。

扇形条纹的编码是利用不同半径的圆环横、纵坐标来选取黑白条纹。先确定圆心和圆心区域周围的条纹颜色,以半径为步长依次逐项地扩展为标准扇形正弦条纹。作为扩展条件的圆环半径如下:

(4)

式中R为圆环直径,x和y是圆环上对应的横纵坐标,x0,y0是圆环的圆心坐标。所以半径为扩展条件得到的条纹是环形条纹,再截取中心角为0°≤θ≤90°的圆环即可得到标准扇形正弦条纹。

标准扇形正弦条纹可表示为:

Ii=A(x,y)+B(x,y)*cos(2πR(x,y)+φi),

(5)

式中2πR(x,y)为相位值。由此可以得出调制度公式为:

(6)

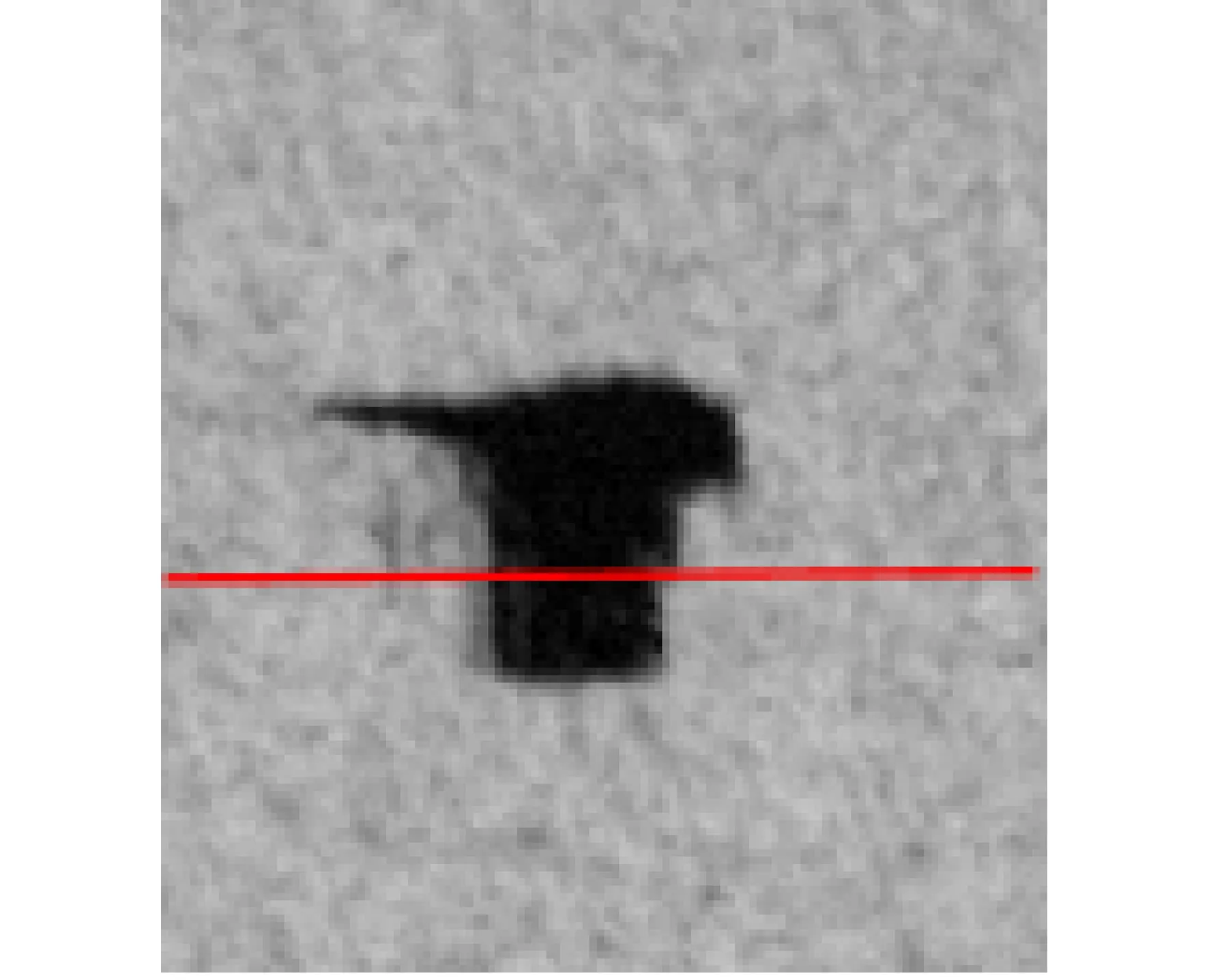

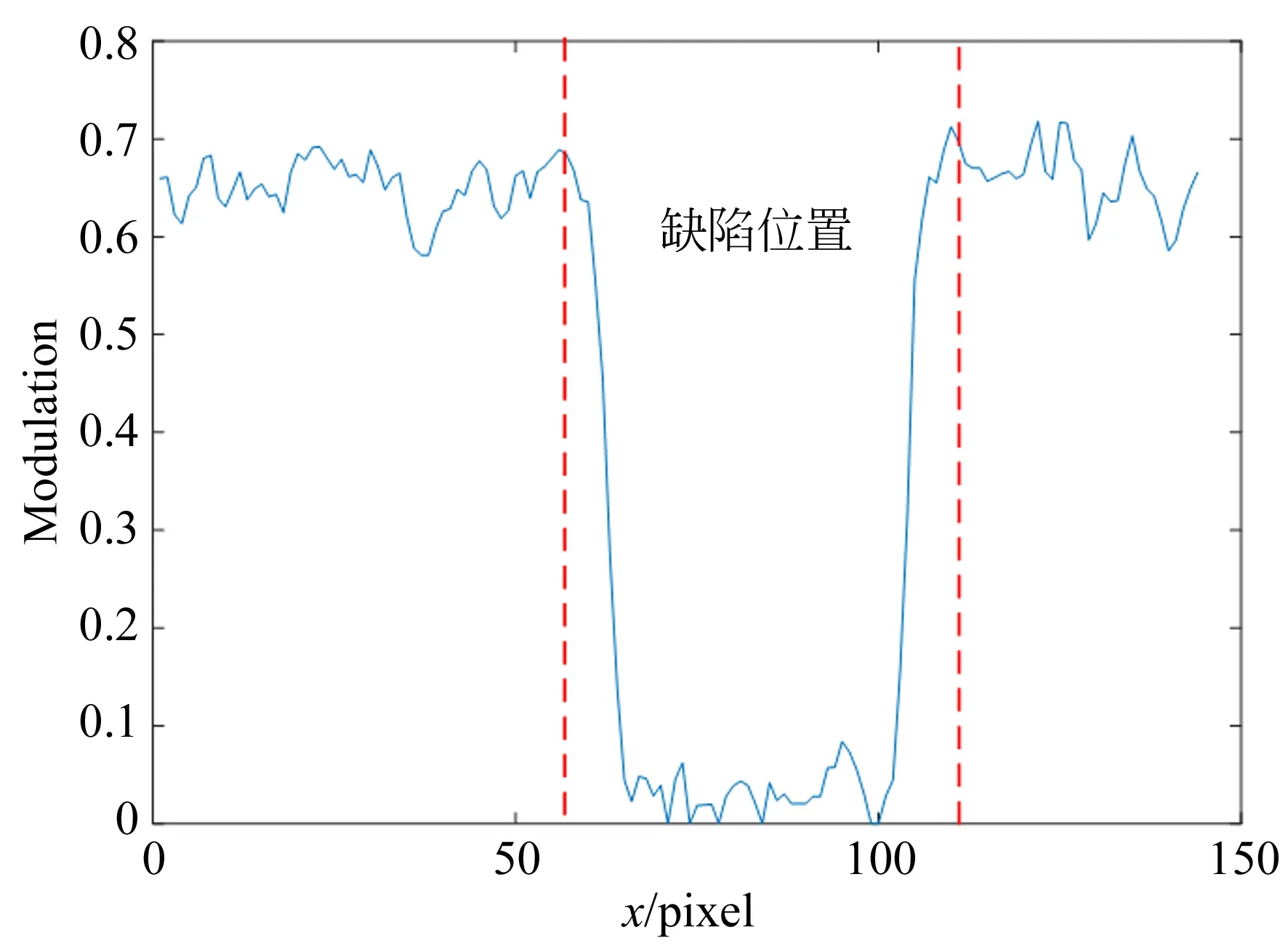

式中In为第n次相机采集到的反射条纹图像光强。变形条纹的每一像素调制度越高,该处的条纹对比度越高,相位信息越可靠,说明该处存在缺陷的可能性越小。图3为扇形条纹调制度法得到的调制度图,图4为所测得缺陷某行(图3红线位置)的调制度分布。可以看出,当所测位置无缺陷时,该处调制度值较高,若所测位置存在缺陷,则该处调制度明显降低。因此,可以选用调制度作为检测缺陷的依据。

图3 扇形条纹调制度法得到的缺陷调制度图Fig.3 Defect image via sector fringe-based modulation

图4 测得缺陷某行的调制度分布Fig.4 Modulation distribution of a row in defect image

3 调制度-相位梯度偏差质量图缺陷识别

本文基于调制度-相位梯度偏差质量图[13]提出一种缺陷识别方法。相位导数偏差质量图的可靠度高,调制度梯度质量图能清晰地表示条纹图的数据质量,那么结合两者的调制度-相位梯度偏差质量图则能大大提高缺陷识别的准确度。

根据四步相移法求得包裹相位为:

(7)

相位导数偏差质量图可表示为:

(8)

(9)

(10)

调制度梯度偏差质量图如式(11)所示:

(11)

(12)

(13)

而调制度-相位梯度偏差质量图可表示为:

Mm,n=qm,n×δMm,n.

(14)

在检测缺陷时,若待测平面无缺陷则为质量好的点,标记为1,在图片显示为白色;若待测平面有缺陷则为质量差的点,标记为0,在图片显示为黑色。

4 实验与结果

本文先后采用传统检测方法、调制度法检测同一块Dell平面板缺陷,通过不同的检测算法进行有效性实验对比。实验中采用面光源对Dell面板进行打光,使用500万像素的CMOS相机获取缺陷图。图5为传统检测法的检测效果,图6为扇形条纹调制度法检测效果。传统检测法是利用光照和缺陷显现力的关系,相机在不同的光照下能获得同一缺陷的不同效果,这种方法的随机性比较大,不适用于光滑面的检测。对比可以看出,传统检测法检测光滑面板缺陷有很大的局限性。

图5 普通机器视觉检测法的缺陷检测效果图Fig.5 Defect image captured by general machine vision inspection

图6 扇形条纹调制度的缺陷检测效果Fig.6 Defect image captured by sector fringe-based modulation

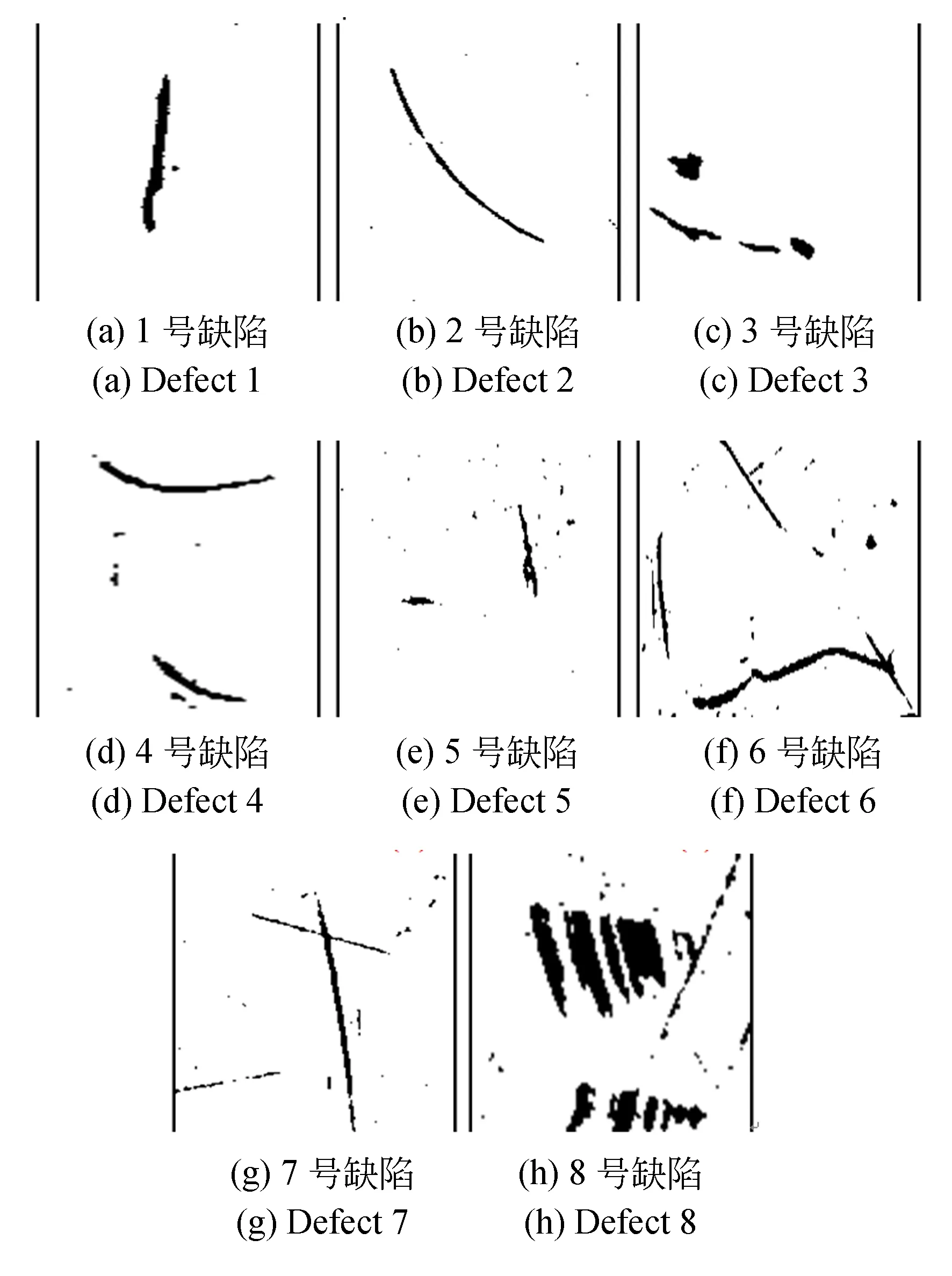

调制度检测法又分别通过投射标准横条纹、竖条纹、圆形条纹和扇形条纹进行同等实验环境下的对比,检验不同算法的实际效果。系统设置如图7所示,采用1 900×600的LCD显示屏投影扇形条纹,采集装置为大恒图像生成的500万像素的CMOS相机,被测物体为Dell笔记本电脑背面板。实验将Dell面板上的缺陷标记为1~8号,将缺陷走向大致分为横向和竖向。

图7 条纹调制度检测实验装置Fig.7 Experimental equipment for fringe-based modulation detection

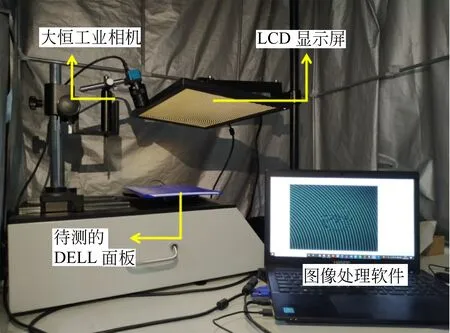

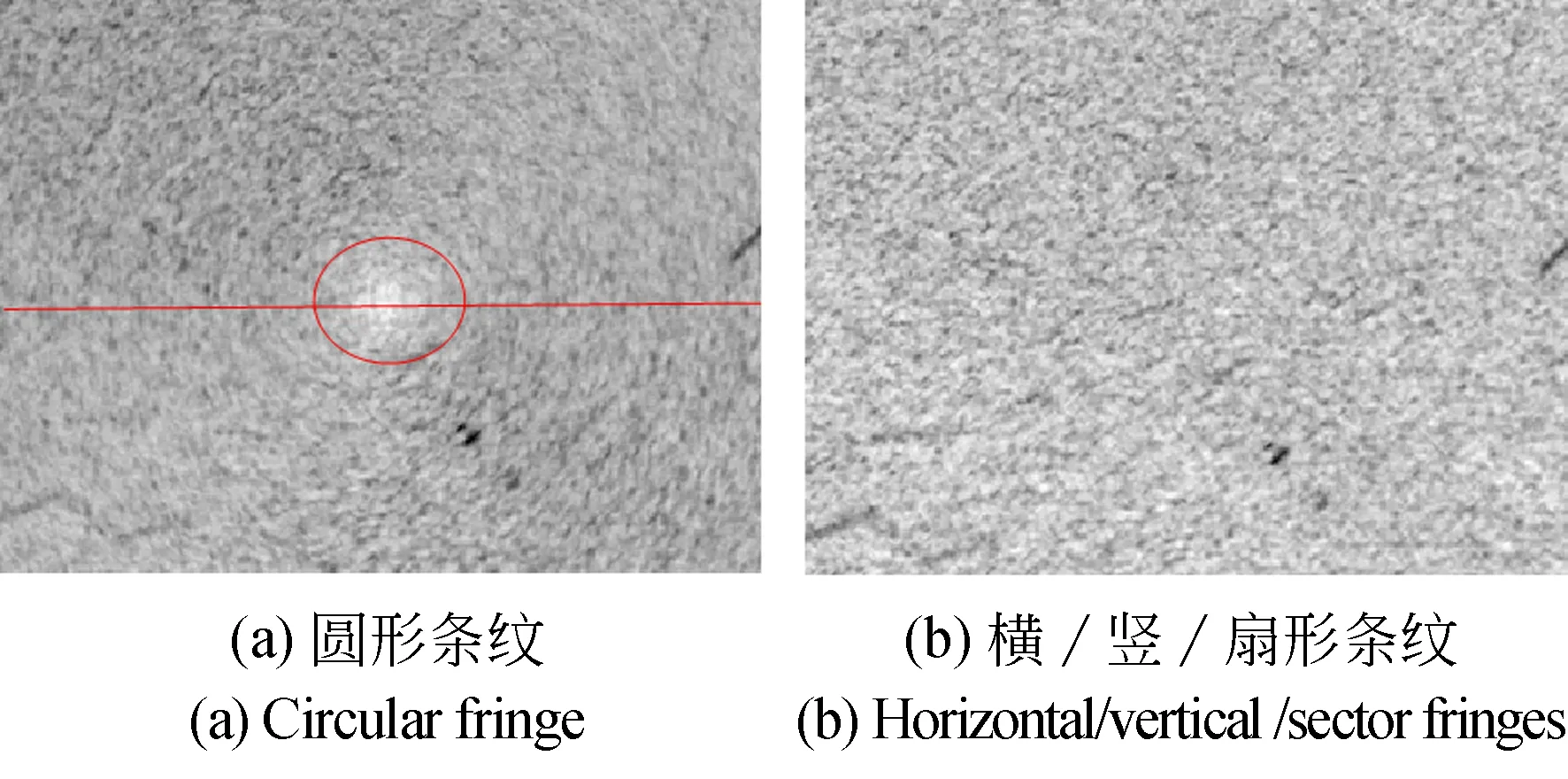

圆形条纹越往圆心位置条纹密度越大,在圆心处密度过大不满足采样定理,容易产生信号失真,从而掩盖圆心附近的缺陷信息。如图8(a)所示,高亮部分为圆心位置。图9为图8(a)直线对应的圆心位置的单行调制度分布,可以看出,圆形条纹圆心位置调制度变化较大,因此,使用圆形条纹进行检测时,缺陷位置离圆心越近,调制度越不均匀,检测结果越不可靠。而横、竖、扇形3种条纹的调制度分布较为均匀,不存在此问题,如图8(b)所示。

图8 不同条纹的调制度效果Fig.8 Modulation effect with different fringes

图9 圆心处调制度的变化情况Fig.9 Modulation variation at center of circle

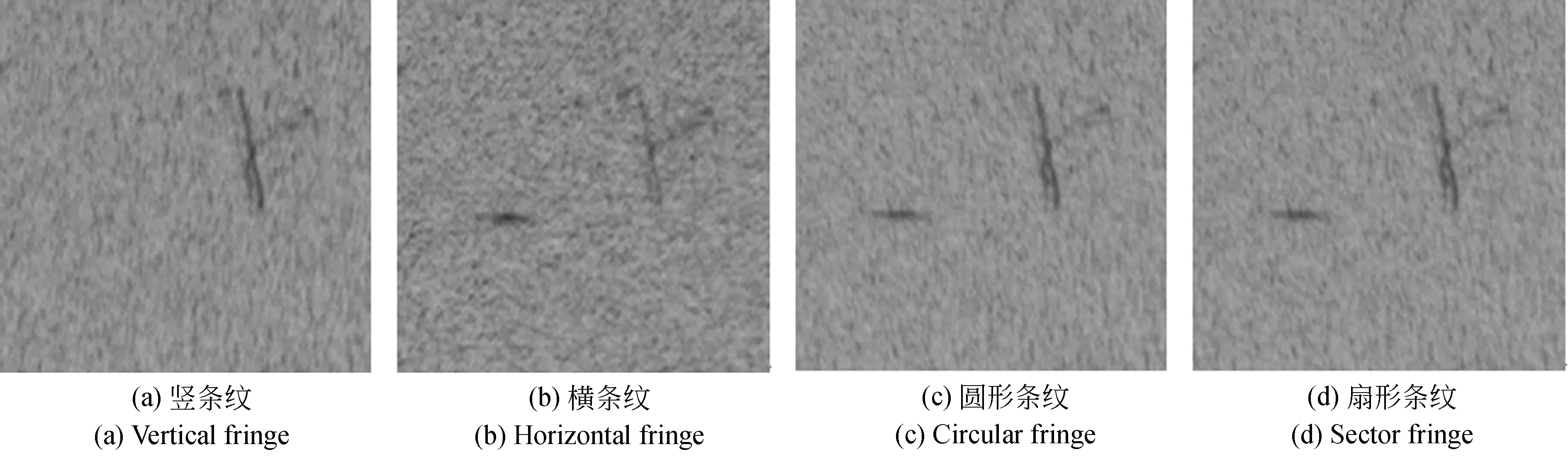

将4种条纹对同一缺陷进行实验。图10和图11为1号和2号缺陷的调制度检测效果。1号和2号缺陷走向主要为竖。由图10可看出,竖条纹比横条纹更能清晰地标识出竖缺陷。但对图中点缺陷(圆圈位置)的检测,横条纹却比竖条纹的检测效果更好。而扇形条纹和圆形条纹能够兼容两种条纹的优点完整地将1号缺陷中的两部分缺陷检测出来。检测2号缺陷时(见图11),横条纹和圆形条纹能完整地将缺陷检测出来,但是效果依然没有竖条纹和扇形条纹的明显。

图10 1号缺陷的调制度检测效果Fig.10 Modulation map of defect No.1

图11 2号缺陷的调制度检测效果Fig.11 Modulation map of defect No.2

同理,当检测缺陷走向为横向的3号和4号缺陷时(见图12和图13),横条纹检测效果比竖条纹检测效果更好,扇形条纹和横条纹检测同种缺陷效果一致或者更好。实验得出,横、竖条纹对缺陷的检测具有选择性。具体表现在横形条纹对横向缺陷的检测结果更为明显,竖形条纹对竖向条纹的检测结果更为明显,而扇形条纹则对横、竖向缺陷的检测结果都比较理想。

图12 3号缺陷的调制度检测效果Fig.12 Modulation map of defect No.3

由图10~图13可以得出:圆形条纹和扇形条纹都不受缺陷方向限制,但圆形条纹的检测效果和离圆心的距离有关,检测效果不稳定,扇形条纹则不需要考虑这一点。

图13 4号缺陷的调制度检测效果Fig.13 Modulation map of defect No.4

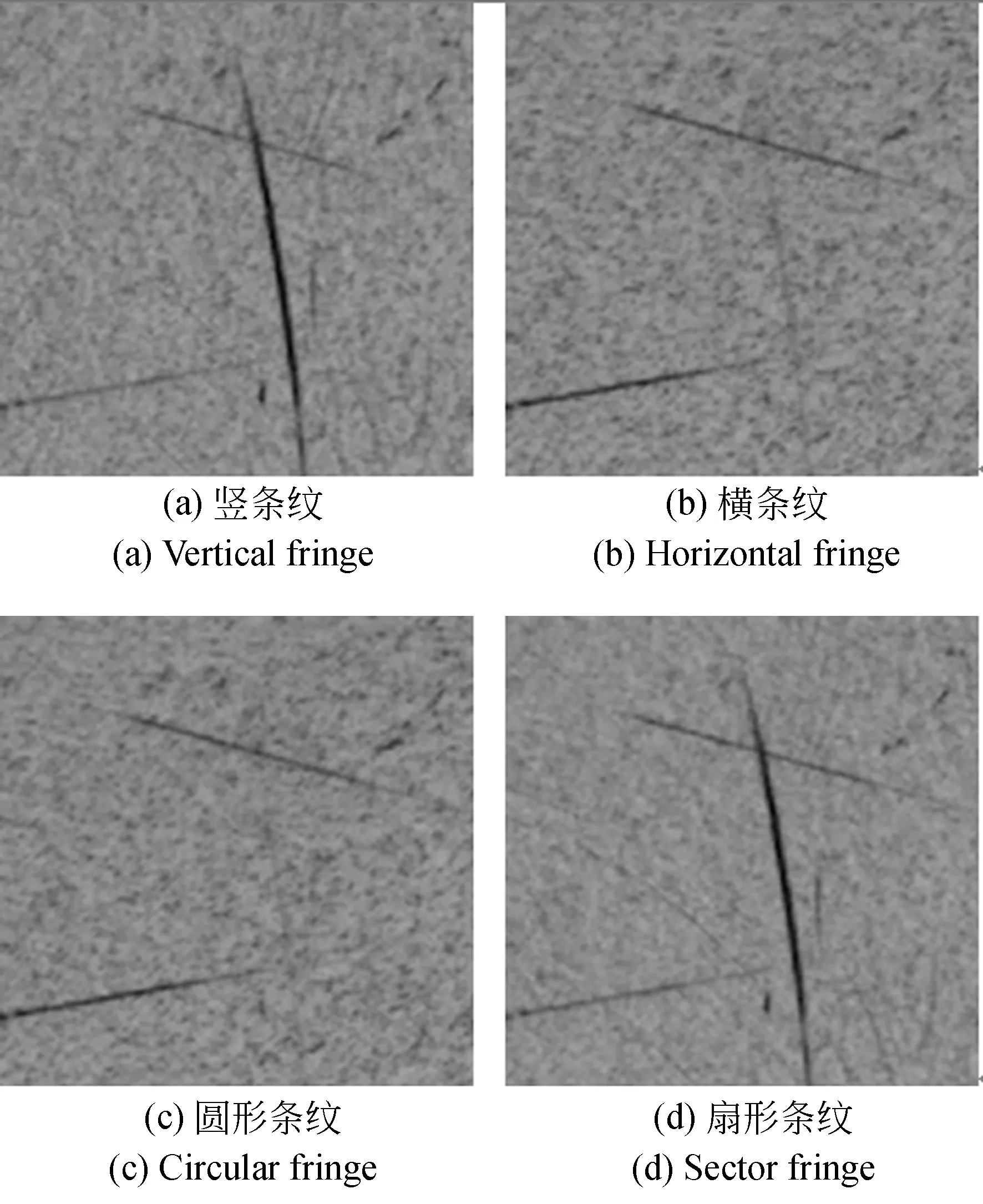

在缺陷较为复杂时,扇形条纹调制度法的检测效果更好。在5~8号缺陷的对比实验中(如图14~图17),横、竖条纹对走向较为复杂的缺陷容易发生漏检,即便是比较明显的缺陷,横竖条纹检测时也会对相反方向的缺陷不敏感。圆心条纹受圆心影响,也会发生漏检的情况。

图14 5号缺陷的调制度检测效果Fig.14 Modulation map of defect No.5

如图15(c)所示,缺陷处于圆形条纹圆心附近,周围调制度受圆心影响,调制度分布不均匀(圆圈部分较亮),检测效果明显弱于扇形条纹。

图15 6号缺陷的调制度检测效果Fig.15 Modulation map of defect No.6

图16 7号缺陷的调制度检测效果Fig.16 Modulation map of defect No.7

图17 8号缺陷的调制度检测效果Fig.17 Modulation map of defect No.8

综上可知,扇形条纹发生漏检的概率比横、竖、圆形条纹的低。针对Dell面板上的8种缺陷,扇形条纹调制度法能够全部检测出来,且效果优于传统的检测方法。

最后通过调制度-相位梯度偏差质量图识别缺陷位置,结果如图18所示。标定缺陷的实际物理尺寸,8种缺陷的最小尺寸数据如表1所示。结果表明,扇形条纹调制度检测法可检测到最小尺寸为0.07 mm的缺陷,且检测效率远远高于另外3种方法。

图18 调制度-相位梯度偏差质量图的缺陷识别效果Fig.18 Modulation-phase gradient deviation quality images for defect detection

表1 Dell面板的缺陷检测结果

5 结 论

本文提出了一种基于扇形条纹的光滑表面缺陷检测方法。该方法通过分析表面缺陷引起的调制度的微观变化来检测物体表面缺陷,将调制度灰度图和包裹相位图结合,运用调制度-相位梯度偏差质量图进行缺陷识别。经8组对比实验证明,扇形条纹能完整地识别出8组缺陷。相较于传统机器视觉检测法和横、竖、圆形条纹检测法,扇形条纹检测法有更高的灵敏度,完美地抑制住条纹对缺陷的选择性,测量精度达到0.07 mm,精度和应用性得到提升。实验结果表明,这种检测方法放大了缺陷效应,具有较高的准确性和精度,为镜面和类镜面表面缺陷检测提供了技术支持。

———《扇形的认识》教学廖