GH4169拉杆螺栓螺纹滚压前的工艺准备

吝涛锋

(1. 甘肃省炼化特种装备工程技术研究中心,兰州730060;2. 渤海装备兰州石油化工装备分公司,兰州730060)

0 引 言

烟气轮机是重油催化裂化装置中能量回收系统的关键设备,转子组是能量回收系统中故障率最高、影响最大的部件。拉杆螺栓又是转子组中的核心部件,其作用是联接、紧固主轴与涡轮盘,设计材质为GH4169,螺纹的规格为M18×1.5-5g6g,螺纹长度为35 mm,加工采用的是径向滚丝机滚压螺纹方式。滚压工艺是利用滚丝轮在室温下对金属进行变形加工的一种工艺,加工精度高、生产效率高。在对金属进行滚压加工过程中,滚丝轮承受很大的周期性挤压力及圆周方向的摩擦力, 滚丝轮牙齿是受力最大的工作部位,也是截面应力集中的地方,在使用过程中会因出现裂纹或崩齿而失效。影响滚丝轮寿命及螺纹加工精度的因素很多,除滚丝轮本身的制造质量以外,在材料一定的情况下,很大程度上还取决于滚压参数选择及滚坯的工艺结构设计。GH4169 属于强度高、硬度高、导热性差的难加工材料,在螺纹滚压前必须选择合适的滚压参数及滚坯工艺结构。

1 材料分析

GH4169 是以体心四方γ″和面心立方γ′沉淀强化的一种镍基高温合金,在-253~700 ℃温度范围内具有良好的综合性能,650 ℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的焊接性能和长期组织稳定性,材料硬度为38.8~42.7 HRC,具体参数如表1 所示。

在螺纹滚压工艺中,材料的硬度大于37HRC,强度高、导热性不好的材料属于难加工材料,在螺纹滚压中主要的问题为滚丝轮的寿命低、被加工螺纹牙型质量不好。如何在难加工材料上面获得高质量的螺纹,提高滚丝轮的耐用度,尤其对于批量零件的生产,具有十分重要的意义,必须严格控制滚坯的工艺结构、滚坯直径及滚压参数。

表1 GH4169力学性能(室温下检测力学性能的最小值)

2 滚压参数的计算及确定

2.1 滚压压力P0

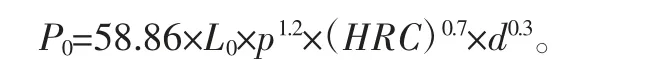

滚压过程中,被滚压零件主要受径向和切向滚压力,其中使工件变形的主要力为径向滚压力,它迫使滚坯材料产生塑性变形,是形成螺纹的一个重要参数。压力选择适当,可提高生产效率,同时也可增加滚丝轮的使用寿命;若选择不当,不仅使滚丝轮的寿命大大降低,而且将严重地影响螺纹的牙型。螺纹滚压过程仅仅是局部材料变形,很难计算出准确的压力值。由于被滚压材料的不均匀性,滚压过程中金属材质的性质不断发生变化,以及其它因素的影响,理论计算出的压力值与所需的实际压力会产生一定的误差,最终的压力值需要通过试验加工来加以修正。国内外有很多滚压压力的计算公式,在GH4169 材料螺纹加工中选用下面的经验公式进行初步计算:

式中:P0为滚压压力,N;L 为螺纹长度,mm;p 为螺距,mm;HRC 为材料洛氏硬度值;d 为螺纹公称直径,mm。

在GH4169 拉杆螺栓螺纹滚压中,选用多组不同滚压压力进行试验,得到了以下结论:选取的压力过小,导致螺纹的牙型不饱满,各尺寸不符合图样要求;压力值过大,螺纹表面冷作硬化,引起表层的脱落,造成滚丝轮的损坏。通过多次参数修正,最终取1.2 倍理论计算值作为GH4169 材料螺纹的滚压压力,既能保证零件的加工精度 ,也 提 高 了 滚 丝 轮 的 使 用 寿 命 。

2.2 滚压速度v

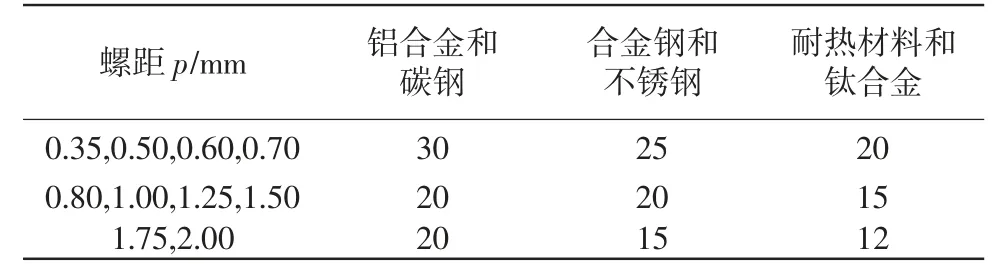

滚压速度是指在滚压过程中滚丝轮在滚坯圆周处的线速度,与材料的物理-力学性能、被滚压螺纹的几何参数和精度有关,是决定材料的变形程度和变形速度的因素之一,直接影响螺纹的滚压质量。滚压速度过低会影响生产效率,而金属材料的塑性变形需要时间,转速不能太高,应选取最佳速度,即用最小的滚压力加工出质量合格的螺纹,按照推荐表中的数值,GH4169 高温合金材料选取滚压线速度v 为15 m/min,如表2 所示。

表2 滚丝轮滚制螺纹时所推荐的滚压速度 m/min

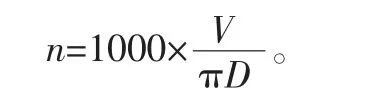

按照不同直径规格的滚丝轮可根据如下公式计算出滚丝机床主轴转速n:

式中,D 为滚丝轮直径,mm。

加工中选用的的滚丝轮为11 头,直径D 为187.286 mm,v=15 m/min,代入公式计算可得主轴转速n=25.5 r/min。GH4169 材质的抗拉强度、屈服强度偏高,变形困难,因此在主轴转速选取时遵循选小不选大的原则。Z28-35 型滚丝机共设置5、8、12、18、30、45 r/min6 种主轴转速,对于M18×1.5 螺纹的滚压选取主轴转速n 为18 r/min。

2.3 滚压进给量S

滚压进给量是指坯件每旋转一周,滚丝轮相对于坯件的径向进给距离,它的选取影响加工效率、螺纹滚压质量及滚丝轮使用寿命。进给量太小,加工效率上不去;进给量过大,会使坯件的温度上升造成螺纹中径、圆度的误差,进而产生废品。

滚坯每转一圈,滚压进给量与被滚压螺纹的螺距、材料特性有关,难加工材料的进给量可参考表3 进行选取。

表3 滚丝轮滚制螺纹时难加工材料进给量推荐表 mm/r

从表3 中可看出以下规律:在螺距一定的情况下,被滚压材料的抗拉强度越大,滚压进给量取值应越小。而GH4169 抗拉强度为965 MPa,该材料变形困难,为确保滚丝轮的使用寿命,进给量S 可按照表3 中推荐的下差值来选取,或者取值更小,即为S≤0.018 mm/r,保证了加工质量,也能确保滚丝轮的使用寿命。

由于GH4169 材料的特殊性能,难于滚压螺纹,在滚压过程中会造成滚丝轮急剧磨损,甚至损坏,因此在滚压进给量的选择时应综合考虑加工效率和加工质量因素。

3 滚坯的工艺结构

滚坯的工艺结构是指零件在滚压螺纹前滚坯端部形状、滚坯直径、圆度及表面粗糙度,图1 为拉杆螺栓滚压前的滚坯示意图,端部有工艺倒角α,螺纹长度为35 mm,滚坯直径为D1。拉杆螺栓滚坯端部形状主要指M 处的结构形状,该处结构的合理与否直接影响滚丝轮的使用寿命。

图1 拉杆螺栓滚坯示意图

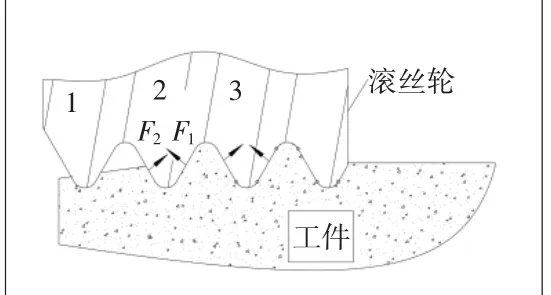

3.1 螺纹滚压时受力分析

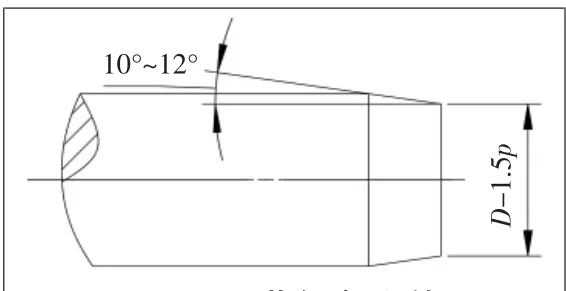

从以上受力分析可以看出,在螺纹滚压前,滚坯端部作工艺倒角十分必要,常规材料的工艺倒角可取值α=15°~25°,但对于高硬度的材料,该倒角取值应越小。在滚压GH4169 拉杆螺栓螺纹时,工艺倒角最终取值为α=10°~12°,倒角收尾处取值D-1.5p(p 为螺纹螺距),如图4所示。

图2 滚丝轮各齿受力分析(滚坯端部无工艺倒角)

图3 滚丝轮各齿受力分析(滚坯端部有工艺倒角)

3.2 滚坯直径的计算及确定

图4 工艺倒角取值

螺纹滚压前滚坯直径尺寸对滚压加工质量有很大的影响,在螺纹滚压成型过程中,虽然金属经过了强烈的塑性变形,但金属的总体积保持不变。我们可以这样理解,在螺纹滚压中,滚丝轮牙齿将牙底的金属一成不变地挤压到牙顶空隙。滚坯直径选取过大,滚丝轮槽中无法容纳多余的金属而引起滚丝轮寿命下降,甚至损坏;若滚坯直径偏小,滚压加工的螺纹中径和外径小于设计尺寸,造成废品,因此要精确确定滚坯直径尺寸。

在滚坯直径理论值计算方面,国标GB/T 18685-2002里面也做了要求,国内外有很多计算公式,计算过程复杂程度不一,但只适合于普通螺纹滚坯直径的取值,在实际生产加工中,对于高精度螺纹的滚压加工,尤其是硬度高的材料,因为受到实际生产条件及其它因素的影响,理论计算滚坯直径的公式,需要通过生产试验来修正,国内常用的滚坯直径计算公式为

式中:d 为螺纹公称直径;p 为螺距;当滚坯为热处理钢时a=0,滚坯为非热处理钢时a=0.125。

将M18×1.5-5g6g 螺纹相关数据代入上式中,计算得出滚坯直径d0=16.996,在GH4169 拉杆螺栓试验加工中,参考理论值选取了4 组不同数据的试件,每组3 件试件,试验数据结果如表4 所示。

从表4 中可以看出,滚坯直径尺寸对螺纹的外径、中径加工精度有很大影响,滚坯直径越大,滚压后的螺纹外径、中径越大。因此,为了保证加工出合格的产品,在滚压前需要严格控制滚坯直径尺寸。

在生产加工中,由于车削或磨削产生的波峰波谷的存在,粗糙度值高的滚坯外表面,相当于间接减小了滚坯的直径尺寸,直接影响螺纹滚压的尺寸精度。在批量零件加工中,由于外圆尺寸及精度的一致性相对较差,对外圆表面粗糙的滚坯,滚坯直径尺寸要稍微加大。结合GH4169 拉杆螺栓的精度要求及工艺因素,在加工试验中采取磨削外圆的方式,表面粗糙度为Ra=0.8~1.6 μm,既消除了车削可能带来的锥度问题,也能保证同批次滚坯直径的一致性。因此,对M18×1.5-5g6g 螺纹的加工,滚坯磨削直径D1取值范围为φ16.945~16.965 mm。

表4 GH4169材料螺纹滚压试验数据结果

4 结 语

螺纹滚压是一个复杂多变的过程,导致滚丝轮损坏的因素很多,除了滚丝轮本身的制造质量以外,很大程度上取决于工艺状况。通常情况下,造成滚丝轮损坏、螺纹质量问题是由多种相互关联的因素叠加造成的,我们可以通过对起决定性的因素采取相应的措施来预防和控制,就可大大降低问题发生的概率。总之,对高硬度、高精度材料进行螺纹滚压,必须严格做好滚坯的结构设计和滚压参数的选择,对提高滚丝轮的使用寿命、螺纹尺寸精度、表面精度有很大作用。