风力发电机桨叶螺栓断裂原因分析

赵 勇,蒋 涛,张炳奇,孙 越,杨 兵

(1.大唐东北电力试验研究院有限公司,长春 130102;2.武汉大学,武汉 430072)

高强螺栓是风力发电机组的重要连接部件,受风速方向和大小的影响,在运行中承受循环载荷的作用,易产生疲劳甚至发生断裂,给企业带来很大的安全风险和经济损失[1]。根据DL/T 797—2012《风力发电场检修规程》及《中国大唐集团有限公司风力发电场技术技术监督规程》的要求,每年对风机桨叶等关键连接螺栓进行一次20%力矩维护抽查。

本文介绍一起某风电场1.5 MW变速恒频变桨距控制风力发电机(以下简称风机),其桨叶螺栓在力矩维护过程中发生的螺栓断裂事件,通过宏观断口、金相组织、力学性能、受力状态等方面的试验、分析,寻找螺栓断裂的原因。

1 设备概况

该风电场风机的应力浆叶根部呈环形,均匀安装54根双头紧固螺栓,螺柱规格为M36 mm×4 mm×657 mm,材质为42CrMoA,强度等级为10.9级,螺母材质为35CrMo,强度等级为10级,垫圈材质为45号钢。13号风力发电机型号为SL1500/82,额定功率为1 500 kW;功率调节方式为变速变桨;叶轮直径为82.9 m;运行环境温度为-30~+45 ℃;设计寿命为20年;叶片长度为40.25 m,材料为玻璃增强热固性塑料(GRP),质量为(6 400±100)kg,数量为3个。该风机自2012年投入运行后,每年进行一次力矩整定维护。

2019年10月,1号叶片第11号螺栓在整年力矩维护时发生断裂,断裂螺栓位于应力浆叶轮毂连接螺栓孔180°处,断裂部位位于连接螺母下表面第一个螺纹根部,螺栓累计运行41 694 h。

2 检查及试验

2.1 宏观检查

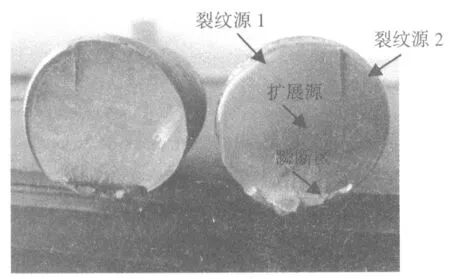

通过体式显微镜观察断裂螺栓断口宏观形貌,断口具有典型的疲劳断口特征(见图1)。断口分为3个区:裂纹源区、扩展区和瞬断区。裂纹源区仍有裂纹存在,断口呈多疲劳源断裂形态,有两处裂纹源,两个裂纹源扩展连接形成了一个台阶;疲劳扩展区呈现灰白色,整个区域较为平坦,疲劳辉纹清晰可见,根据疲劳辉纹走向,裂纹瞬断于1/5螺栓截面;瞬断区颜色发暗,比较粗糙,并且面积较小,说明力矩维护断裂时,此螺栓剩余横截面积已经很小。

图1 断口型貌

2.2 金相检验

用金相显微镜检查断裂螺栓非金属夹杂物及螺纹根部情况。发现断裂螺栓内部存在较多含有硫化物和环状氧化物的非金属夹杂物(见图2a),与GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》标准级别图片进行比对,硫化物评为细A2.0级,环状氧化物评为D1.5级。螺纹根部近表面部位存在较大尺寸的非金属夹杂物,部分螺纹根部表面存在楔形缺口。利用Axio Observer A1m台式金相显微镜对断裂螺栓和螺母进行金相检测,其金相组织均为回火索氏体,为正常金相组织,螺栓的热处理工艺正常,断裂螺栓金相组织见图2b。

图2 断裂螺栓非金属夹杂物及金相组织

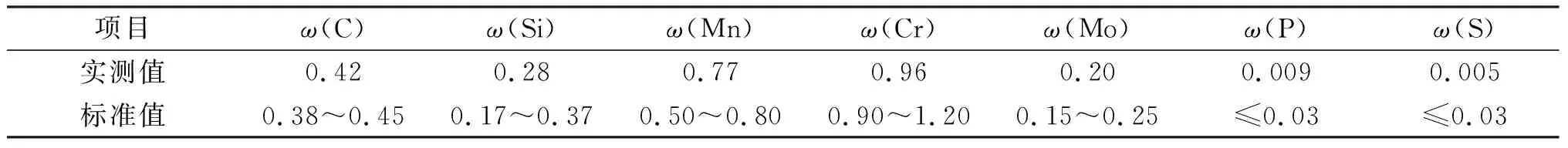

2.3 化学成分分析

利用SPECTROMAX台式光谱分析仪对断裂螺栓及螺母进行化学成分分析,断裂螺栓及螺母化学成分符合GB/T 3098.1-2010要求,断裂螺栓化学成分分析结果见表1。

2.4 力学性能试验

对断裂螺栓进行维氏硬度检测和-20 ℃下低温冲击性能试验,试验结果为:维氏硬度328 HV30,冲击吸收能量38 J。42GrMoA材料维氏硬度标准值为320~380 HV30,冲击吸收能量不小于27 J。螺栓维氏硬度和-20 ℃下冲击吸收能量均符合GB/T 3098.1-2010标准10.9性能等级合格要求。

通过以上的试验分析,断裂螺栓的化学成分、金相组织、维氏硬度、-20 ℃下冲击吸收能量等指标满足合GB/T 3098.1-2010标准要求。螺栓材料中S的成分虽然符合要求,但在微观上,由于S的固溶度有限,易与Mn形成MnS夹杂[2],断裂螺栓存在数量较多的断续硫化物夹杂,这些非金属夹杂物破坏了金属基体的均匀性和连续性,对螺栓性能影响很大[3]。风机螺栓长期在复杂应力环境下工作,夹杂物周围易形成应力集中,引起夹杂物本身开裂或基体与夹杂物界面开裂,形成微裂纹。如果夹杂物位于螺纹表面,在螺栓酸洗、电镀等加工制造过程中剥落后就会产生表面缺口,形成裂纹源[4]。

3 螺栓受力分析

3.1 叶根螺栓受力分析

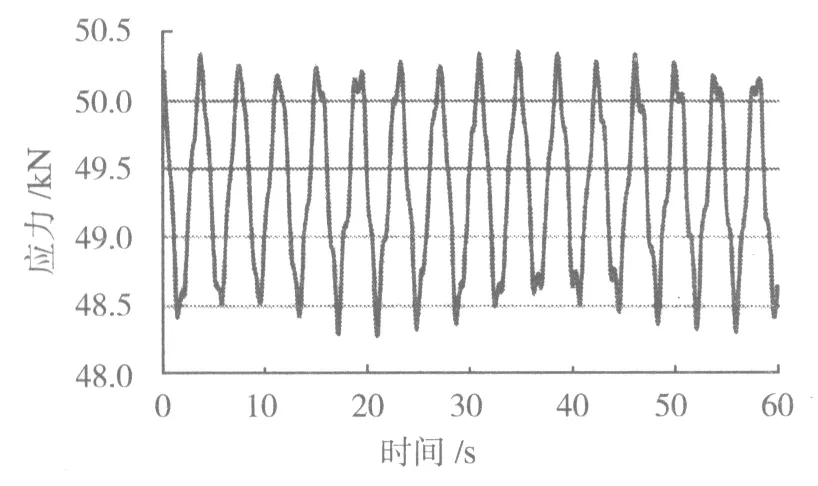

为了测量螺栓轴向受力情况,在风机桨叶轮毂0°和180°位置的螺母下方加装了垫片式压力传感器,可实时监测螺栓的轴向载荷变化情况。通过数据采集,当风速3 m/s时,桨叶螺栓轴力每分钟变化9个波形,此时风机主轴转速为9.61 r/min;当风速9 m/s时,桨叶螺栓轴力每分钟变化16个波形,此时风机主轴转速为15.67 r/min,桨叶螺栓的轴向力变化呈正弦周期性变化(见图3),其变化频率与风机主轴转速相一致,说明螺栓在运行过程中承受周期性的交变应力作用[5-6]。由于螺栓安装预紧力过低、未采取适当的防松措施或装配方法不当会引起螺栓松动,降低螺栓的抗疲劳性能,风机浆叶运行过程中产生的周期性振动、高低载荷变化,将促使螺栓裂纹源扩展,产生疲劳性裂纹,导致螺栓断裂。

表1 断裂螺栓化学成分分析结果 %

图3 螺栓轴向力周期性变化情况

3.2 叶根及桨叶螺栓组有限元分析

利用有限元分析软件对叶根和桨叶螺栓组的受力情况进行有限元分析,叶根应力云图见图4a,双头螺栓应力云图见图4b。

图4 叶根及双头螺栓应力云图

运行中叶根因受到中心弯矩的作用,使得叶根处一端受拉另一端受压,这种受载方式使叶根出现受拉、压两端处的应力值较大,中间处应力值较小[7-8]。桨叶螺栓组中受力最大螺栓出现的位置与叶根受力最大处位置相一致,即180°区域,这是因为在未施加弯矩和轴向力之前,螺栓组在预紧力作用下,叶根与变桨轴承紧密贴合,而叶根在施加了集中轴向力与中心弯矩以后,叶根受拉一侧(180°)发生拉伸形变,而此处的螺栓也跟着被拉伸,应力值增大,受压一侧(0°)的叶根被压缩,螺栓被放松,此处的应力值相对受拉一侧减小。双头螺柱受力最大位置出现在180°区域的螺柱头与螺杆交界处的第一螺纹处[9]。仿真结果显示的螺栓受力最大位置与11号螺栓实际断裂位置相吻合。

4 结论及建议

风机1号叶片第11号螺栓材料的冶金质量较差,存在较多的非金属夹杂物缺陷,在螺纹根部应力集中作用下,表面的冶金或制造缺陷很容易形成裂纹源,并快速扩展。断裂螺栓所处位置为风机浆叶轮毂工作时受力最大区域,螺栓与螺母咬合部位第一螺纹根部是整根双头螺柱应力最集中区域,在叶片转动过程中承受周期性交变载荷作用下裂纹源不断扩展而未被发现,螺栓剩余工作截面变小,最终导致在整年定检力矩维护时发生拧断。

在无法改变现有螺栓安装工艺及紧固方式条件下,可适当减小螺栓直径来增加螺栓的柔度,提升螺栓的抗疲劳性能。定期对风机桨叶螺栓进行超声波检测,尤其注意对高应力区域桨叶螺栓的检查,发现螺栓产生疲劳裂纹,应取样进行疲劳强度试验,必要时对整圈螺栓进行更换。开展螺栓在线应力监测,防止预紧力松弛导致螺栓疲劳断裂。