600 MW机组开式循环水处理系统节电技术改造

杨 乐,张延风

(辽宁清河发电有限责任公司,辽宁 铁岭 112003)

电厂开式循环水处理系统作为重要辅助系统,是维持电厂正常运行不可或缺的冷却水处理系统,主要为闭式循环冷却水处理系统的设备、汽轮机润滑油冷却器等提供冷却水,其耗电量占厂用电量的一部分比例。为降低开式循环水处理系统的耗电率,提高火力发电机组的综合效率,下面以某发电公司600 MW机组为例,介绍开式循环水处理系统优化技术改造,该发电公司通过优化改造取得了良好的节电效果。

1 开式循环水处理系统简介

该发电公司现有3台燃煤火力发电机组,其中9号、1号为600 MW机组,分别于2010年3月、2011年11月投产发电;8号为200 MW机组,于1984年12月投产发电。

该发电公司的2台600 MW机组的开式循环冷却水均取自凝汽器循环水入口门前管道上,温度不高于33 ℃,经过电动滤水器进入开式循环水泵,升压至0.75 MPa后进入各台冷却设备,在冷却设备吸热后排至循环水回水管。为了满足设备对冷却水压力的要求,该系统设置了2台100%容量的开式循环冷却水泵,单台水泵的转速为990 r/min,必须汽蚀余量为5.5 m,额定流量为2 585 t/h,扬程为43 m,轴功率400 kW,配套电动机额定功率为450 kW,2台开式循环水泵的运行方式为“一运一备”[1]。

开式循环水处理系统向闭式循环冷却水热交换器、发电机氢气冷器、汽轮机主油器、凝结水泵电机冷却器、原真空泵冷却器、电动给水泵及前置泵润滑油冷却器与电泵电机空气冷却器提供冷却水。开式循环水泵为单级双吸泵,滚动轴承,油脂润滑。

2 开式循环水处理系统存在的问题及改造方案

2.1 开式循环水处理系统存在的问题

由于设计原因,2台600 MW机组开式循环水泵容量选择均过大,额定轴功率为400 kW,实际耗电量为380 kW·h左右,耗电率约为0.10%,电耗偏高,且开式循环水处理系统的设计又不是十分合理,呈90°安装的弯管较多,介质的流动阻力增大[2]。

为降低600 MW机组开式循环水处理系统的耗电率,决定分别对1号、9号机组的开式循环水处理系统进行优化改造。

2.2 开式循环水处理系统改造方案

2.2.1 开式循环水处理系统设备改造

首先在开式循环水处理系统上增设1台开式泵旁路及其电动阀门,然后在氢气冷器供水管路上增设1台升压泵及其附件,还需增设1台升压泵旁路及其手动阀门,原真空泵重新铺设1条低压冷却水供水管路,开式循环水处理系统上原有的供回水管路及阀门保持不变,新增设的升压泵仅对发电机氢气冷却器、新真空泵提供冷却水,其他用户直接利用循环水进行冷却[3]。

关于直接利用压力较低的循环水(0.20 MPa)对闭式循环冷却水热交换器、汽轮机主油器、凝结水泵电机冷却器、原真空泵冷却器、电动给水泵及前置泵润滑油冷却器与电泵电机空气冷却器进行冷却,能否满足冷却要求的问题,已在改造前进行了相关试验与流量测试:开式循环水与闭式循环水的供水温度是一致的,在利用压力较高的开式循环水(0.65 MPa)对上述用户进行冷却时,压力高,温控调阀开度小;在直接利用压力较低的循环水进行冷却时,压力低,温控调阀开度大。试验证明:直接利用循环水进行冷却,从冷却水流量上能够满足各用户的冷却要求。根据各台冷却器设计冷却水流量可知,完全可以直接利用循环水对上述用户进行冷却。

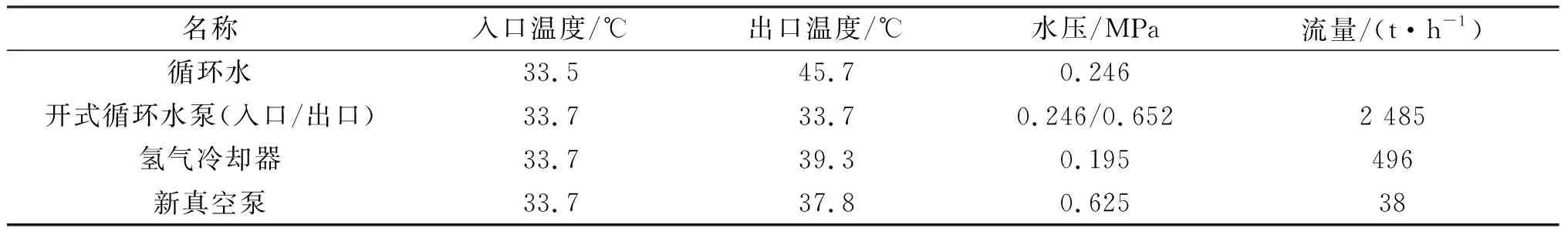

本次改造的焦点是升压泵技术参数的选择,查询发电机说明书,每台氢气冷却器的设计流量为500 t/h,4台氢气冷却器总的设计流量为2 000 t/h。而氢气冷却器在实际运行中总的冷却水流量远远小于设计流量,说明氢气冷却器的设计流量偏大。通过查询2017年夏季9号机组在满负荷且冷却水温度最高的状态下开式循环水处理系统的测量数据(见表1),参数截取工况为2017年7月28日,9号机组负荷600 MW,2台循环水泵高速并列运行。

4台氢气冷却器实际仅需要为496 t/h的冷却水流量(当时无新真空泵)。根据流体力学知识、水泵特性曲线、氢气冷却器冷却水需求流量及其他相关参数,最终确定升压泵的技术参数如下:扬程为20 m,汽蚀余量为5 m,转速为1 150 r/m,流量为500 t/h(富裕度10%),轴功率为43.6 kW,配套电动机功率为50 kW。

2.2.2 热控系统改造

在升压泵出口母管上增设1压力测点,引进分散控制系统(DCS)画面。当升压泵运行中发生跳闸时,发出报警信号,联启投入联锁的备用开式泵,同时联锁关闭开式泵旁路门,人为开启升压泵旁路门;当升压泵出口母管水压低于0.25 MPa时,发出报警信号,联启投入联锁的备用开式泵,同时联锁关闭开式泵旁路门,人为开启升压泵旁路门。

2.2.3 运行方式优化

当循环冷却水温度较低时(30 ℃以下),闭式循环水板式换热器、主机油器、给水泵、凝结水泵等用户通过开启开式泵旁路直接利用压力较低的循环水进行冷却,开式循环水泵备用;再启动升压水泵对发电机氢气冷却器供水。夏季循环冷却水温度升高后,部分用户可能会发生超温现象,可恢复至原运行方式,即:投入1台开式循环水泵运行,开启升压泵旁路门,停止升压泵作为备用。

3 开式循环水处理系统的优化改造

2018年3月末,按照技术改造方案对9号机组的开式循环水处理系统进行技术改造,先在开式循环水处理系统上增设一台开式泵旁路及其电动阀门,然后在氢气冷器供水管路上增设一台升压泵及其旁路手动阀门。为了减小管道阻力,新增设的管道呈流线型布置安装,合理布局,开式循环水处理系统上原有的供回水管路及阀门保持不变[4]。项目总体改造费用2×105元,工期为12天。

表1 9号机开式循环水处理系统改造前运行参数

改造项目于4月初结束,机组启动后优化开式循环水处理系统运行方式:当循环水温度较低时,闭式循环水板式换热器、主机油器、给水泵、凝结水泵等用户通过开启开式泵旁路直接利用循环水供水,机组并网后启动升压泵对发电机氢气冷却器、新真空泵提供冷却水,将其中的一台开式循环水泵投入联锁备用,升压水泵最大出水量可达600 t/h,耗电量仅为30 kW·h/h左右。夏季循环冷却水温度升高后,由于主机油冷却器冷却板面脏污,曾发生短时间超温现象,被迫将开式循环水处理系统恢复至开式循环水泵的运行方式,通过清洗主机油冷却器板面,重新将开式循环水处理系统恢复至升压泵的运行方式,使开式循环水处理系统长时间保持最经济的方式运行。

9号机组改造后开式循环水处理系统度过了一个炎热的夏季,实践证明优化改造比较成功,同年的9月末,又对1号机组开式循环水处理系统进行了同样的技术改造与运行优化,取得了相同的效果。

4 改造效果

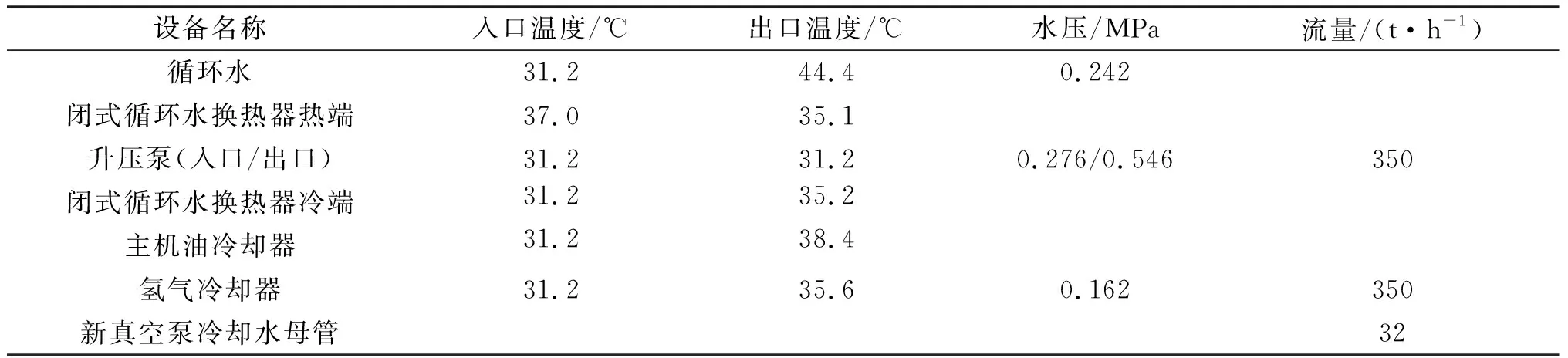

夏季,改造后的9号机组除了主机油器存在超温现象,其他冷却设备与转动机械均无超温现象,开式循环水处理系统运行参数见表2,参数截取工况为2018年7月23日,9号机组负荷600 MW,2台循环水泵高速并列运行。实践证明,只要各台换热器内部清洁,升压泵可全年连续运行,且开式循环水处理系统运行安全可靠。

600 MW机组开式循环水处理系统的优化改造技术,不但具有改造工作量小、施工工期短、系统布局先进合理、新增管道呈流线型设计、运行安全可靠、能够长期连续运行、改造费用较低、投资回收周期短等特点,还取得了较大的经济效益和社会效益[5]。

a.厂用电降低,经济效益显著。升压泵与开式循环水泵相比,每小时至少节电300 kW·h,可使开式循环水泵耗电率降至0.07%,较改造前降低0.03%,如果升压泵按照每年运行6 700 h计算,开式循环水处理系统每年至少可节电2×106kW·h;按上网电价0.30元/(kW·h)计算,2台机组每年可节约1.2×106元费用。

b.良好的社会效益。每台600 MW机组节省的厂用电量,相当于每年为国家节省标准煤623 t,带来了一定的社会效益。除此之外,改造技术取得的节能减排效果,还包括重大的社会效益,“保护生态环境、建设生态文明”,这次优化改造正是可持续发展理念在实践中的应用。

5 结束语

600 MW机组开式循环水处理系统优化改造,增设1台开式循环水泵旁路与1台升压泵及其旁路,其他系统及设备保持不变,系统布局先进合理,新增设的管道呈流线型设计,管道阻力小,变更较小,工作量少,施工工期短。开式循环水处理系统运行安全可靠,能长期稳定运行,正常情况下可全年保持小功率升压泵运行,同时还具有良好的灵活性,可根据不同季节以及冷却水温度与冷却用户(主机油器、闭式水板式换热器等)需求,随时进行切换,优化系统的运行方式,节电效果显著。开式循环水处理系统改造费用较低,半年内即可收回投资成本,投资回收周期短。

此次技术改造及运行优化,从根本上解决了开式泵耗电率高的问题。如果升压泵每年按照运行6 700 h计算,开式循环水处理系统每年至少可节电2×106kW·h;按上网电价0.30 元/(kW·h)计算,2台机组每年可为公司创收1.2×106元,每台600 MW机组节省的厂用电量,相当于每年为国家节省标准煤623 t。

表2 9号机组开式循环水处理系统改造后运行参数