液压举升修井技术研究及在渤海油田的首次应用

韩树杰,王 超,高永华,黄志力,刘东旭,丁鹏飞

(1.中海油能源发展股份有限公司工程技术分公司,天津300452;2.中海油有限公司天津分公司工程技术作业中心,天津300457)

0 引 言

随着海上油田勘探开发力度加大及增储上产需求的日益迫切,缩短现有海上油气井的躺井时间、实现快速扶井成为重要的研究课题。无修井机生产平台的修井作业,多采用批量修井方式,以分摊自升式钻井平台的动复员费用,降低单井作业成本。因此会造成部分井的躺井时间延长,影响油田产量。另外,部分双井区平台由于井数多,钻修机无法满足平台安装的模块的作业量需求,无法实现油井即躺即扶的效果。为解决上述难题,笔者及其团队通过研究液压举升装置修井技术,从规范符合性、设备选型、安装工艺、结构强度校核等方面进行分析,在渤海油田利用小型液压举升装置首次完成了两口注水井修井作业,并完成了8口井作业,恢复了注水井功能及油井产能。液压举升修井技术具有动用资源少、扶井时效快等优点,能够弥补钻井平台修井费用高和扶井时效慢的缺点,为海上油田的增产稳产提供了新的技术手段,正成为国内技术研究及市场推广的重点[1-11]。

1 液压举升装置修井技术

1.1 液压举升修井技术的发展

1960年,第一台液压举升装置在北美诞生,用来进行带压作业,此后逐渐应用到起下电泵、打捞、套铣封隔器等修井作业中。经过30多年的发展,液压举升装置已经成为国外陆地油田广泛使用的一种作业方式。除上述作业类型外,已经在向侧钻、锻铣套管、钻水泥塞、弃井作业拓展。在海上,由于使用环境、平台载荷等各方面的限制,目前仅在北海及美国墨西哥湾较大的海洋平台、东南亚无风带区域有广泛的应用。

在国内,液压举升装置主要用来进行水井和气井的带压作业,有多家油田服务公司提供陆地带压作业服务,但海上的应用案例仍然很少。目前,主流市场的液压举升装置根据举升力大小主要分为5类,如表1所示。

表1 液压举升装置主流机型及主要参数

1.2 液压举升装置工作原理

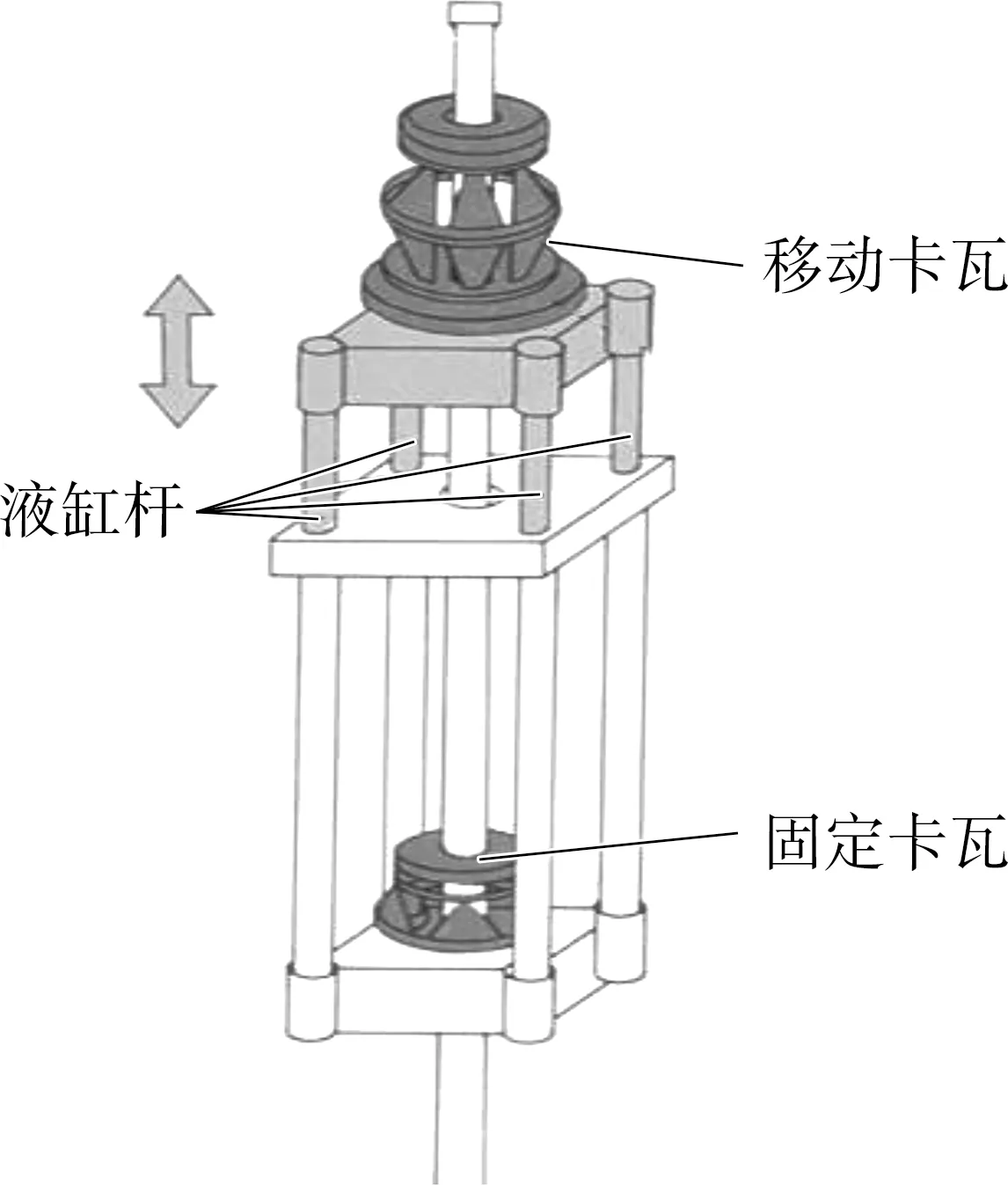

液压举升装置是利用4个液压缸推动游动卡瓦上下往复运动实现管柱的起下的。工作原理如下:整套装置安装在井口或底座上,使用游动卡瓦与固定卡瓦相互配合,交替卡紧管柱后通过油缸的运动来进行管柱的上提或下放。当需进行起升管柱作业时,先通过平衡绞车下提升油管,再通过油管钳将提升油管与油管挂连接。操作主控台控制游动卡瓦夹紧管柱,打开固定卡瓦,控制液压杆上行动作,管柱随之提出井口。当上移行程至上止点时停止液压杆动作,关闭固定卡瓦,打开游动卡瓦,操作液压杆下放,液压杆下放到初始位置。再次按上述操作开关卡瓦,并操作液压杆运动,分多次提出一根油管。下放管柱的过程与提升管柱相反。液压举升装置原理如图1所示。

图1 液压举升装置原理

2 液压举升装置修井技术在渤海油田的技术方案

选取渤海油田LD5-2平台作为首次应用的目标平台。

2.1 装置选型

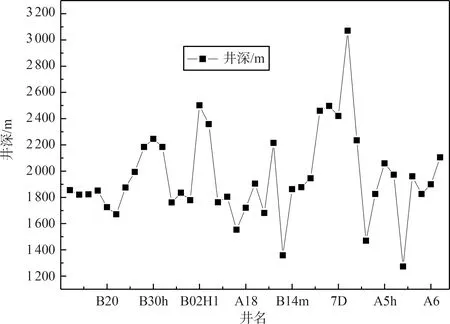

收集LD5-2平台典型井油管下入深度数据,如图2所示,大多分布在3 000 m以下。

图2 渤海油田井深分布统计

参考《海洋钻井手册》[12],修井作业中的最大管柱重量计算公式如下[12]:

Fgz=(L1×Gk+L2×Gk×f)×(1-2γy/3γz)

式中:L1为管柱垂直投影长度,m,取3 000 m;L2为水平投影长度,m,取0;Gk为管柱在空气中的单位长度的重量,kg,取226.21 N/m;f为摩擦系数,套管内取0.25;γy为修井液密度,g/cm3(取1.1 g/cm3);γz为钢铁密度,g/cm3(取7.8 g/cm3)。

将上述数值代入公式,可知3 000 m井深3-1/2″最大钻具重量为61.5 t。修井机最大提升能力Q≥1.2Fgz+30t=1.2×61.5 t+30 t=103.8 t,即修井机的提升力最小需要104.4 t。根据以往作业经验,考虑分采管柱封隔器解封,提升能力为154 t的340 K液压举升装置能够完成3 000 m深井的大修作业。

此外,LD5-2平台井的油管挂外径为11″,要求液压举升装置的通径大于11″。340 K液压举升的通径为14-1/2″,满足修井的通径要求。

2.2 液压举升装置总体安装方案

液压举升装置在海洋平台上的安装方式主要有滑移底座承载方式和套管头承载方式两种,如图3和图4所示。

1—液压举升装置;2—防喷器组;3—液压油缸;4—支撑框架;5—平台滑轨;6—防喷器组试压台;7—长滑轨;8—加固用工字钢;9—短滑轨;10—底座滑轨图3 滑移底座承载方式

图4 套管头承载方式示意图

2.2.1 滑移底座承载方式

LD5-2平台顶部甲板安装有导轨,该导轨是用来安装90T或者180T常规修井机的。与常规修井机总载荷的对比如表2所示。液压举升装置对采油平台顶部甲板导轨施加的总载荷小,可利用导轨承载方式安装。滑移底座承载方式的优点是批量修井时,不需要拆装液压举升装置,作业效率高;与套管头承载方式相比,滑移底座可以悬挂防喷器组一起移动,空井口时间短。缺点是增加了吊装和液压举升装置安装工作量。

表2 液压举升装置与常规修井机与导轨载荷对比

2.2.2 套管头承载方式

套管头承载方式对套管头和隔水导管承载能力要求较高,需要对腐蚀最严重的、位于潮差带的隔水导管进行测厚,并对套管头和隔水导管的承载能力进行建模计算。该方式的优点在于可以有效减少液压举升装置的占地面积,缺点是每次变换井位,都需要拆装一次液压举升装置,批量修井时作业效率低。

通常根据作业井数及平台情况,确定安装方式。液压举升装置在渤海首次应用LD5-2平台,其作业井数量少,只有2口井,不需要频繁变换井位,所以选择套管头承载方式,能节约时间。

而且,平台两口注水井隔水导管长508 mm,壁厚为25.4 mm,材质为X52,屈服强度为360 MPa。根据《平台场址工程地质调查》中极限轴向桩承载力曲线,读取隔水导管外摩擦力约为600 t。参考《浅海固定平台建造与检验规范》要求,工作环境条件下桩基允许承载力的安全系数为2.0,即允许承载力为300 t。作业工况下,整体极限载荷约为228.5 t,小于套管最大允许承载力为300 t,故采用套管头承载方式[13]。

2.3 修井技术流程

两口井均为注水井,油管下入深度分别为2 648 m和1 850 m。液压举升装置的主要作用是起下管柱,将B1井和B2井原常规注水管柱更换为电缆永置分注管柱。液压举升装置的举升行程为3.3 m,每3个行程,可以起出或者下入一根油管,油管单根卸甩在上工作台进行,依托2台小绞车,通过钢丝滑轮,由管桥替代坡道、猫道。管柱附属井下工具、电缆及液控管线的起下以及电缆护罩等的安装拆卸均在装置下操作台进行。

使用液压举升装置进行修井作业,技术流程如图5所示。

图5 液压举升装置修井技术流程

3 现场应用情况

液压举升装置在渤海油田LD5-2双井区平台首次成功应用(见图6),与另一台模块钻机在平台上竖起“双塔”,使无修井机井区故障井实现了快速扶井,为油田稳产、增产提供了一种新的技术手段。

图6 液压举升装置渤海首次修井作业现场

3.1 现场应用时效

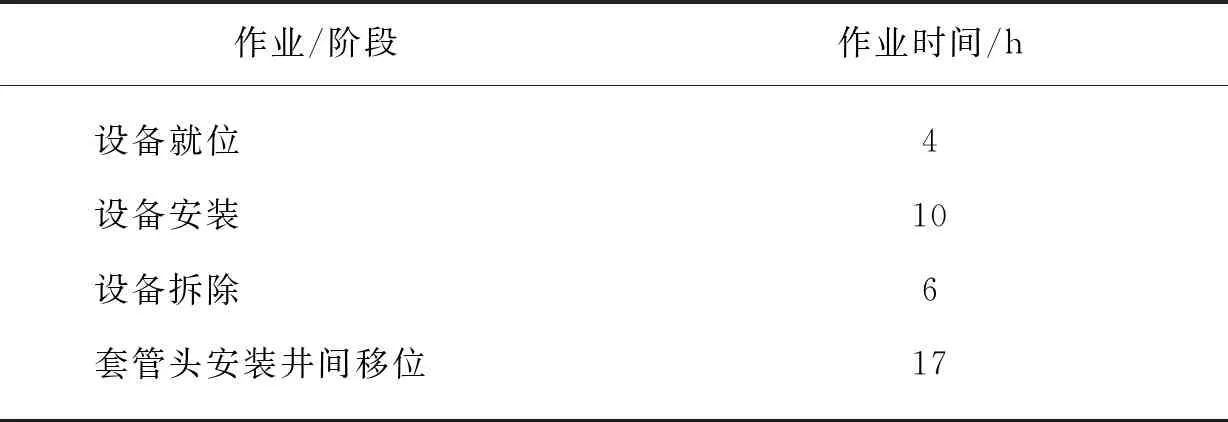

液压举升装置安装与拆除现场作业时间如表6所示,16个小时即可完成安装拆除作业。

表3 安装拆除时间统计

当修井作业时,洗压井、验封、配管、试压、测调验封等时效与是否使用液压举升装置无关。拆装采油树和立管防喷器、拆装液压举升装置及起下管柱时效与液压举升装置密切相关。

将液压举升装置修井作业工时与额定工时进行了统计和对比,如图7所示。

图7 液压举升装置修井作业工时与定额工时对比

经过统计对比分析,结论如下:

(1) 在起原井管柱、起下冲洗验封管柱的过程中,液压举升装置的工时明显小于定额工时。

(2) 在安装立管防喷器、试压、下电缆永置管柱的过程中,液压举升装置工时与额定工时持平。

(3) 液压举升装置作业拆装防喷器需要完全解体,因此在拆防喷器的过程中,液压举升装置工时大于额定工时

(4) 液压举升装置总工时略大于额定工时。

3.2 作业过程中的难题及解决对策

3.2.1 井下工具串过长导致卡瓦夹持困难

通过对工具串顶部加装短节,增加可夹持长度。同时,利用上、下卡瓦密切配合,确保卡瓦能够夹持在油管上。对于过长的工具串,则动用平台吊车辅助安装。

3.2.2 井下工具串直径过大,无法通过卡瓦

通过工具串顶部加装短节,增加可加持长度,然后通过上、下卡瓦密切配合,交替拆解,为工具串下入提供空间。也可重新调整卡瓦位置,实现偏心夹持,用绳索固定,更换专用卡瓦。

3.2.3 电缆或液控管线穿过固定卡瓦难度大

调整下卡瓦方向,使电缆管线通过卡瓦预留窗口,并使用绳索固定下卡瓦,专人看守并调整下卡瓦位置,确保管线穿过。

4 结 语

(1) 340 K液压举升装置采用套管头的安装方式,首次在渤海的应用验证了液压举升装置在渤海油田应用的可行性,为海上修井提供了一种新的技术手段。

(2) 液压举升装置修井作业与常规修井作业时效相当。

(3) 在作业过程中,遇到的一些难题还需要进一步研究和改进应对措施,以提高液压举升装置的安全性和作业能力。