水下立式单通道采油树技术特点

王 宇,王 琦

(1.中海油研究总院有限责任公司,北京 100028;2.Dril-Quip亚太(新加坡)有限公司,新加坡 638417)

0 引 言

水下采油树的结构形式分为卧式采油树和立式采油树两种类型,我国海域的水下油气田一直以来使用水下卧式采油树进行开发[1-2]。因此,有必要概述另一种结构形式——水下立式采油树的技术特点。

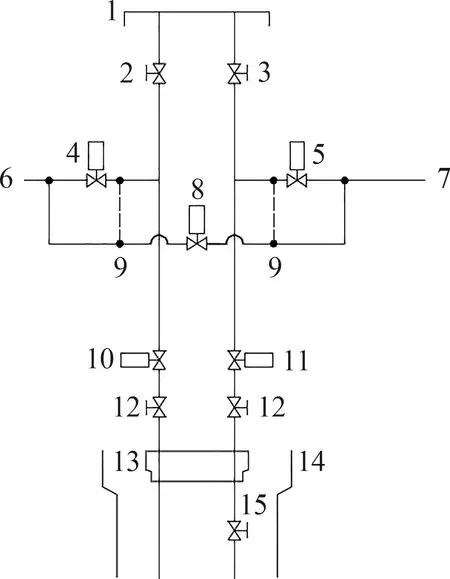

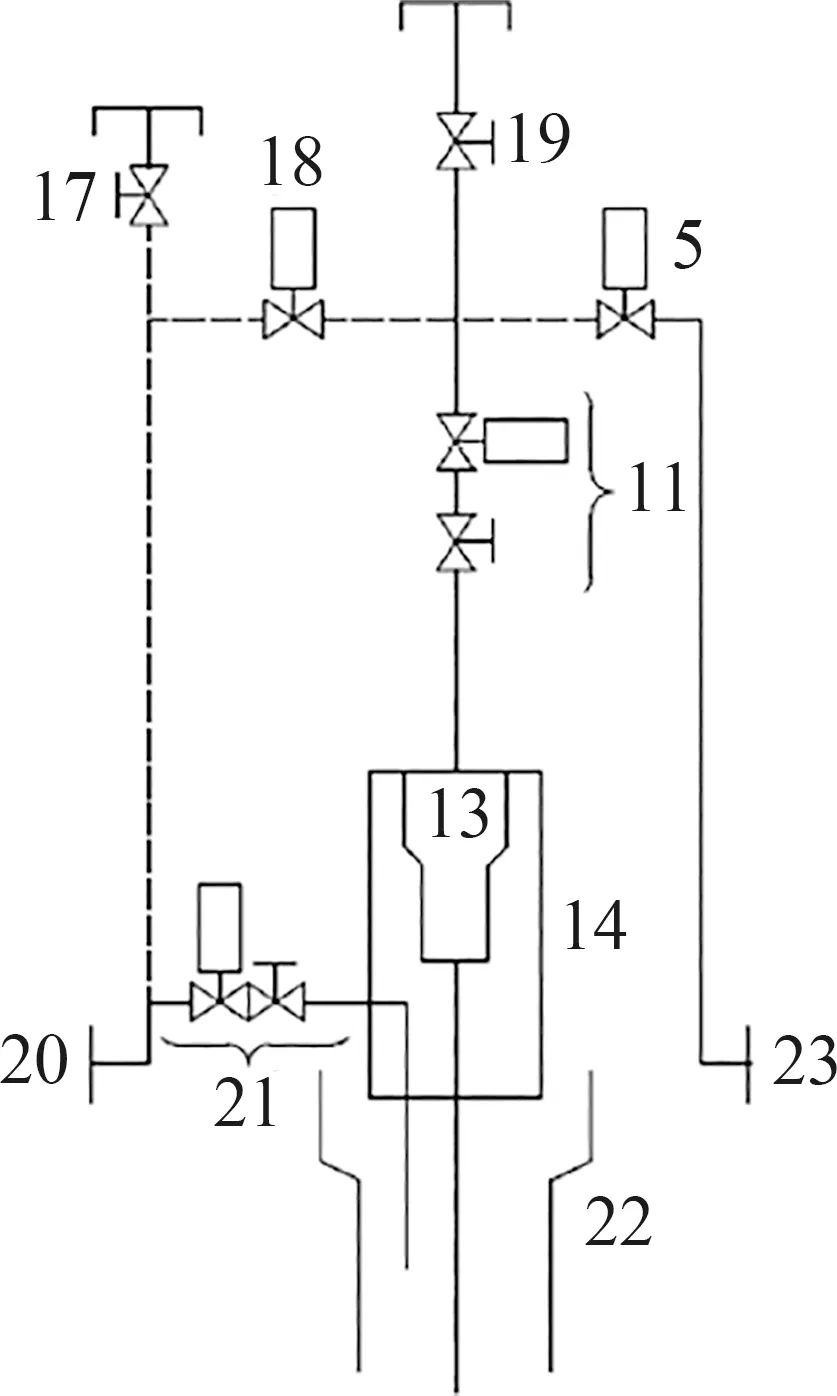

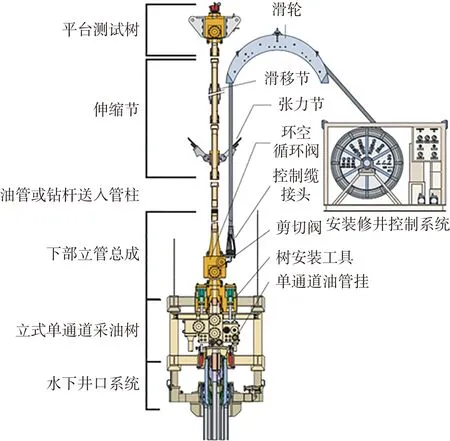

早期的水下立式采油树多为双通道采油树,即垂直的生产通道和环空通道。由于双通道采油树的安装需要使用双通道的完井隔水管,而双通道的完井隔水管造价高且作业时效低,因此,开发出使用钻杆或油套管进行安装作业的水下立式单通道采油树可减少安装设备并简化安装作业。水下立式双通道采油树、立式单通道采油树的结构如图1~图4所示[3]。

图4 立式单通道同心采油树

总的来讲,单通道采油树与双通道采油树的阀门布局很相似,但是单通道采油树的环空通道处于偏心位置。

1 单通道采油树且油管挂安装在高压井口头

油管挂安装至高压井口头内部,位于最后一层套管挂的上方。安装油管挂之后,再安装采油树和承压的树帽。

1—树帽;2—环空清蜡阀;3—生产清蜡阀;4—环空翼阀;5—生产翼阀;6—环空管线;7—生产管线;8—转换阀;9—可选项;10—环空主阀;11—生产主阀;12—可选主阀(手动或液控);13—油管挂;14—井口装置;15—井下安全阀图1 水下立式双通道采油树示意图

5—生产翼阀;11—生产主阀;13—油管挂;14—油管头;17—环空抽汲阀;18—转换阀;19—生产抽汲阀;20—连接脐带缆管线或服务管线;21—环空阀门;22—井口装置;23—生产管线(图中虚线代表可选项)图2 水下立式单通道采油树示意图(含油管头)

图3 立式单通道采油树

1.1 生产通道偏心设计的单通道采油树

1.1.1 采油树的技术特点

(1) 通过在油管挂的环空通道设置1-1/4″的液控球阀,提供环空通道的屏障,省去了在油管挂环空通道安装钢丝堵头的作业需求,因此取消了采油树本体的环空垂直进入通道和环空清蜡阀,使立式采油树本体改进成垂直的单通道设计,节省了采油树成本。另外,还简化了采油树的安装作业,即使用钻杆安装采油树,并通过管柱外侧的一条服务管线(或修井控制脐带缆管束中的一条管线)和采油树的环空阀门提供环空循环通道。

(2) 采油树顶部为13-5/8″芯轴,用于连接单通道下部立管总成(lower riser package,LRP)和应急解脱单元(emergency disconnect package,EDP)。

(3) 整体技术参数:

压力等级:10 000 psi(69.0 MPa);

温度等级:-43 ~ 149℃(-46 ~ 300℉);

材料等级:生产侧HH,环空侧EE;

最大水深:6 000 ft(1 829 m);

尺寸(长×宽):5 m× 5 m;

井下功能穿越能力:7条液管线,2条电线。

1.1.2 油管挂的技术特点

(1) 油管挂环空通道的液控球阀双向金属密封,密封可靠性高。液控球阀通过修井控制脐带缆进行控制,在生产过程中由生产控制系统控制,通常为开启状态。

(2) 油管挂生产通道采用偏心设计,故油管挂的安装需要导向至预定的方位,便于采油树安装至预定的方位时对齐生产与环空通道及井下控制/药剂管线的液电接头。由于井口头内部没有导向装置,需要在防喷器内部设置导向销,座挂时,安装送入管柱底部的导向短接,沿着导向键旋转至预定的方位。

(3) 下入油管挂之前,需要下入铅印工具,测量最后一层套管挂的安装高度;根据铅印工具的测量结果,油管挂在水下井口内部的锁紧位置可调余量高达1/2″。

(4) 座挂后,需要下入方位和高度检查工具,核实油管挂的方位,并确认油管挂锁紧到位。

(5) 油管挂锁紧至高压井口头内部,最后一层套管挂上方,以抵抗管柱环空压力和热膨胀载荷。

(6) 生产通道尺寸范围:4-1/16″、5-1/8″。

(7) 环形密封总成金属密封,并带有弹性备用密封。

(8) 密封短接金属密封,密封油管挂与采油树的通道界面。

1.2 生产通道同心设计的单通道采油树

1.2.1 采油树的技术特点

(1) 通过在油管挂的环空通道设置液控梭阀(shuttle valve),提供进入环空通道的屏障,省去了在油管挂环空通道安装钢丝堵头的作业需求,因此取消了采油树本体的环空垂直进入通道和环空清蜡阀,节省了采油树成本且采油树的生产通道采用同心设计。另外,还简化了采油树的安装作业,即使用钻杆安装采油树,并通过管柱外侧的一条服务管线(或修井控制脐带缆管束中的一条管线)和采油树上的环空阀门提供环空循环通道。

(2) 采油树顶部为13-5/8″芯轴,用于连接单通道的下部立管总成(LRP)和应急解脱单元(EDP),LRP/EDP可与采油树安装工具集成。

(3) 整体技术参数:

压力等级10 000 psi(69.0 MPa);温度等级-43~ 149℃(-46 ~ 300℉);材料等级:生产侧HH,环空侧EE;最大水深:6 000 ft(1 829 m);尺寸(长×宽):5 m×5 m;井下功能管线穿越能力:7条液管线,2条电线。

1.2.2 油管挂的技术特点

(1) 依靠环空通道两个对称的液控梭阀(shuttle valve)提供环空屏障和足够的环空通道。

(2) 两个对称的液控梭阀将环空通道一分为二,即能使生产通道采用同心设计,还可以增大生产通道的尺寸,范围为4-1/16″、5-1/8″、7-1/16″。

(3) 同心油管挂不需要导向,可简化安装操作。

(4) 根据铅印工具的测量结果,油管挂在水下井口内部的锁紧位置可调余量高达1/2″。

(5) 油管挂锁紧至高压井口头内部,最后一层套管挂上方,以抵抗管柱环空压力和热膨胀载荷。

(6) 环形密封总成金属密封,并带有弹性备用密封。

(7) 密封短接金属密封,密封油管挂与采油树的通道界面。

1.3 安装步骤/作业案例分析

以井身结构30″×20″(13-3/8″)×9-5/8″的印度洋某油田为例,水下井口和立式单通道采油树的生产通道采用偏心设计,安装步骤如下:

(1) 安装临时导向基盘(temporary guide base,TGB)。

(2) 安装30″导管头和永久导向基盘(permanent guide base,PGB)。

(3) 17-1/2″井段钻进作业后,下入13-3/8″套管柱至20″×13-3/8″变扣大小头,连接并安装18-3/4″高压井口头(预先安装18-3/4″高压井口头的抗磨补芯)。

(4) 下入水下防喷器组,下入试压工具试压,回收试压工具。

(5) 回收高压井口头的抗磨补芯。

(6) 安装套管挂升高短接、9-5/8″套管挂及密封总成。

(7) 安装9-5/8″套管挂的抗磨补芯,8-1/2″井段钻进作业,并回收抗磨补芯。

(8) 下入并回收铅印工具,获取9-5/8″套管挂的安装高度(油管挂的座挂界面),并相应上下调节油管挂的锁环位置。

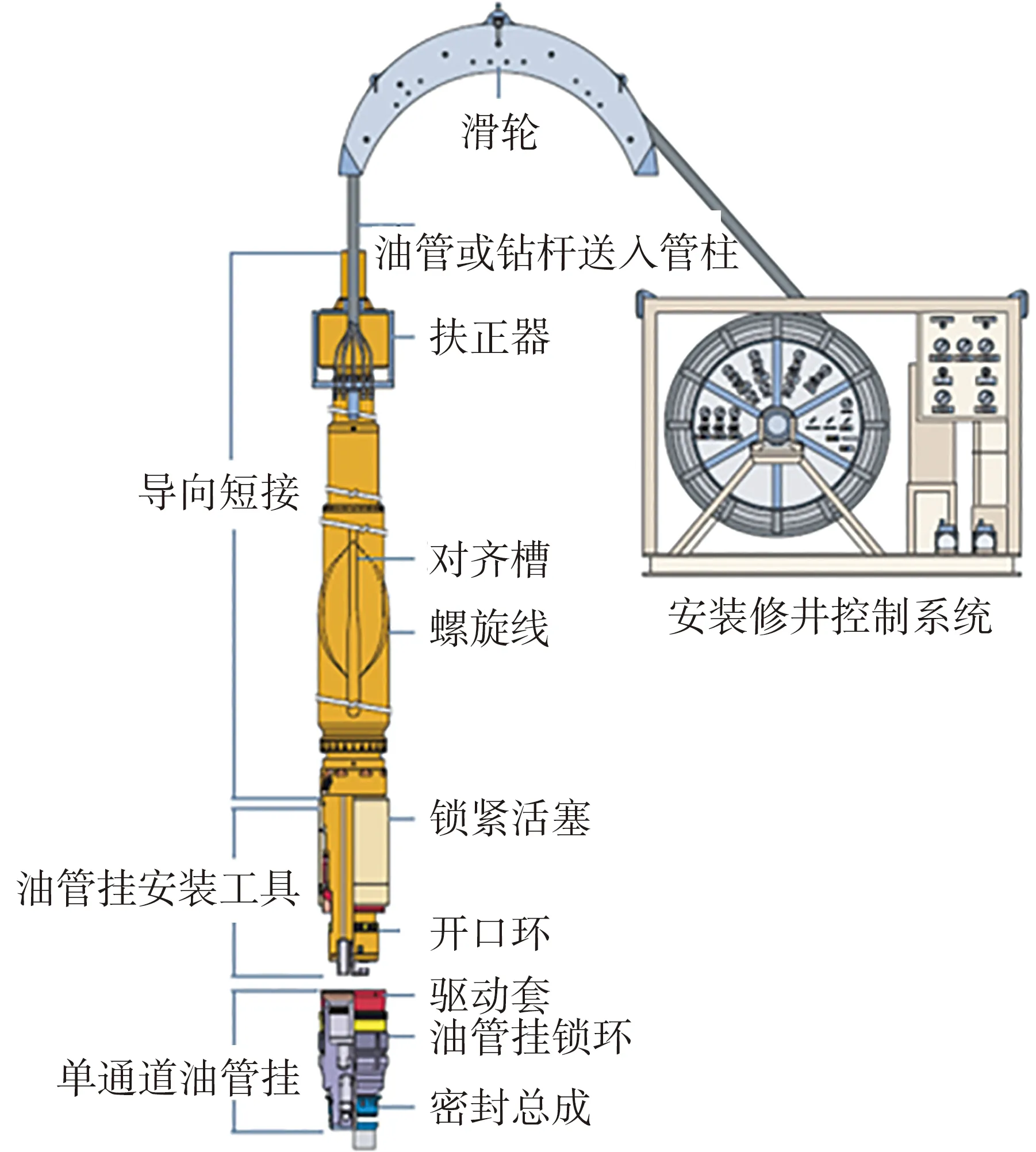

(9) 使用“送入工具+导向短接”工具串安装油管挂至高压井口头,如图5所示。油管挂到位之前,液压伸出位于防喷器组内部的导向销,导向短接的螺旋线与导向销配合,将油管挂旋转安装至预定方位。

图5 单通道油管挂安装设备及管柱布局图[4]

(10) 下入油管挂的方位检查工具、回收工具并核实油管挂的方位是否满足预定要求。

(11) 安装油管挂生产通道的钢丝堵头。

(12) 回收水下防喷器组。

(13) 安装采油树、试压,并回收油管挂生产通道的钢丝堵头,如图6所示。

图6 单通道采油树安装设备及管柱布局图[4]

(14) 安装树帽、试压(采油树与树帽使用同一安装工具)。

2 单通道同心采油树且油管挂安装在油管头

油管挂安装至油管头内部,油管头位于水下采油树和高压井口头之间。先安装油管头,再安装油管挂,最后安装采油树和承压的树帽。

由于避开了油管挂与高压井口头的界面,从而增加了水下井口、采油树的选择灵活性。

2.1 单通道同心采油树的技术特点

2.1.1 采油树的技术特点

(1) 油管头的环空通道在油管挂下方进入环空,并设置一道隔离闸阀提供安全屏障,采油树、油管挂均采用垂直单通道同心设计,使用钻杆或油套管安装采油树,并通过管柱外侧的一条服务管线(或修井控制脐带缆管束中的一条管线)和采油树的环空阀门,提供环空循环通道。

(2) 阀组集成设计:3个5-1/8″闸阀(PMV、PSV、PWV);4个2-1/16″闸阀(AAV、AMV、AWV和XOV)。

(3) 阀组顶部芯轴改进成27″ H4剖面,便于连接水下防喷器组,同心采油树在位时也可以使用钻井船进行修井作业。

(4) 可共用水下卧式采油树的安装工具,降低成本,提高工具利用率。

(5) 整体技术参数:

压力等级:15 000 psi(103.4 MPa);

温度等级:-43 ~ 149℃(-46~ 300℉);

材料等级:生产侧HH,环空侧EE;

最大水深:15 000 ft(4 572 m);

尺寸(长×宽):5 m×5 m;

井下功能管线穿越能力:10条液管线,2条电线。

2.1.2 油管头的技术特点

(1) 提供2-1/16″环空通道及ROV手动操作的闸阀屏障。

(2) 提供油管挂的锁紧及密封面。

(3) 提供油管挂的导向装置——螺旋套。因此,水下防喷器组不需要提供导向销,这样可以增加钻井平台的选择灵活性。

(4) 顶部27″ H4剖面,底部用井口连接器锁紧至高压井口头。

(5) 钻通设计:安装油管头和水下防喷器组之后,其内部的隔离套和抗磨补芯允许通过12-1/4″钻头继续钻井。

(6) 可提前安装生产跨接管至油管头,一旦采油树安装完成后,可通过生产管线做测试,即可不通过钻井平台做测试,并且采油树安装及测试均可不要EDP/LEP设备,节省了钻机时间及设备成本。

(7) 需要油管头到位才能进行完井作业,而油管头需要与第一套采油树完成扩展的工厂验收测试EFAT之后才能运往现场,即完井作业受限于采油树的交货工期,且需增加一次水下防喷器组的起出下入作业,该特点与水下卧式树相同。

2.1.3 油管挂的技术特点

(1) 同心的单通道油管挂,无环空通道。

(2) 生产通道尺寸范围:4-1/16″、5-1/8″、7-1/16″。

(3) 环形密封总成金属密封,并带有弹性备用密封。

(4) 油管挂锁紧至油管头内部,不需要下入铅印工具测量套管挂的安装高度。

(5) 座挂时,油管挂底部套筒的导向键沿着油管头内部的导向装置——螺旋套旋转至预定的方位。

(6) 座挂后,由于油管挂和采油树均为同心设计,不需要下入油管挂方位检查工具。

(7) 密封短接金属密封,密封油管挂与采油树的通道界面。

2.2 安装步骤/作业案例分析

以井身结构30″×20″(13-3/8″)×9-5/8″的墨西哥湾某油田为例,水下井口、单通道同心采油树、油管头的安装步骤如下:

(1) 安装临时导向基盘。

(2) 安装30″导管头和永久导向基盘。

(3) 17-1/2″井段钻进作业后,下入13-3/8″套管柱至20″×13-3/8″变扣大小头,连接并安装18-3/4″高压井口头(预先安装18-3/4″井口头的抗磨补芯)。

(4) 下入水下防喷器组,下入试压工具试压,回收试压工具。

(5) 回收高压井口头的抗磨补芯。

(6) 安装套管挂升高短接、9-5/8″套管挂及密封总成。

(7) 安装9-5/8″套管挂的抗磨补芯,8-1/2″井段钻进作业,并回收抗磨补芯。

(8) 回收水下防喷器组。

(9) 安装油管头至高压井口头、试压。

(10) 下入水下防喷器组至油管头,并下入试压工具试压,回收试压工具。

(11) 使用送入工具安装油管挂至油管头。

(12) 安装油管挂生产通道的钢丝堵头。

(13) 回收水下防喷器组。

(14) 安装采油树、试压,并回收油管挂的钢丝堵头。

(15) 安装树帽、试压(采油树与树帽使用同一安装工具)。

3 安装工具

(1) 油管挂的安装:使用油套管和送入工具(tubing hanger running tool,THRT),通过防喷器组内部安装油管挂,如图5所示。如需立即清井测试,则送入管柱。此外,还需要配置水下测试树(subsea test tree,SSTT),提供两道安全屏障及应急解脱功能。

(2) 采油树的安装:使用送入工具(tree running tool,TRT)安装采油树,如图6所示。

如需通过钻井平台完成立即清井测试,则还须使用下部立管总成(LRP)和应急解脱单元(EDP)。LRP具备剪切钢丝和连续油管的能力,且能封井;EDP用于应急解脱采油树送入管柱。但若采油树的清蜡阀(swab valve)具备钢丝/连续油管的剪切能力,可省略LRP和EDP,最终取决于油公司对安全屏障的评估。

如通过生产管线进行清井测试,可省略LRP和EDP。

(3) 通过安装修井控制系统(installation workover control systems,IWOCS),远程控制安装工具。

4 结 语

水下立式单通道采油树是水下生产系统的常用设备,包含单通道采油树和带油管头的同心采油树两种,两者主要区别在于油管挂的安装位置不同。

(1) 采用生产通道偏心设计的单通道采油树,通过在油管挂的环空通道设置1-1/4″的液控球阀,提供环空通道的屏障,油管挂的安装需水下防喷器提供导向销。

(2) 生产通道同心设计的单通道采油树,通过在油管挂的环空通道设置液控梭阀(shuttle valve)提供进入环空通道的屏障,油管挂的安装不需要导向。

(3) 同心采油树的油管挂安装在油管头。在油管头的环空通道设置一道隔离闸阀提供安全屏障,并提供油管挂的导向装置——螺旋套。因此,水下防喷器组不需要导向销,这样增加钻井平台的选择灵活性。另外,可提前安装生产跨接管至油管头,一旦采油树安装完成后,可通过生产管线做测试。

(4) 与安装测试相关的安全屏障及解脱工具,如水下测试树(SSTT)、下部立管总成(LRP)、应急解脱单元(EDP)的选用,可根据具体项目的清井测试时间点和油公司对于安全屏障的评估进行选择或取舍。