钻井平台隔水管浮力块断裂修复研究

冼敏元,徐晨三,刘 刚

(1.中海油田服务股份有限公司钻井事业部,北京 101149;2.台州中浮新材料科技股份有限公司,临海 317005)

0 引 言

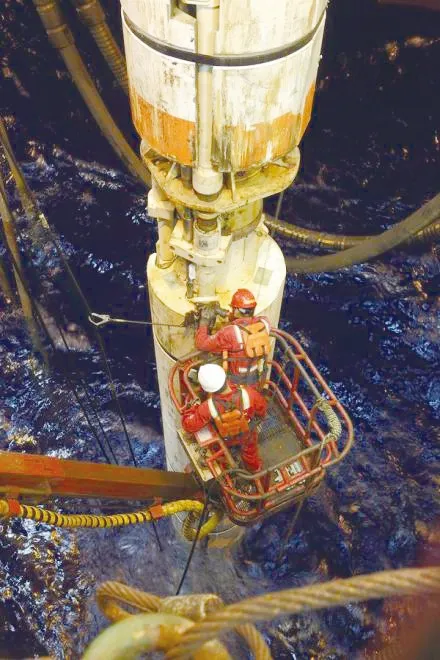

南海的油气开发是我国海洋经济发展战略的重中之重。南海的平均水深超过1 200 m,而油气资源大多集中在深水区域。当前,我国油气钻探、开采的重心已逐渐从浅水海域转向深水(500 m以深)、超深水(1 500 m以深)海域。未来的海洋油气开发会以浮式深水平台(如半潜式、钻井船、TLP、SPAR、FPSO等)为主。隔水管浮力块是深水钻井平台必不可少的装备之一(见图1)。

图1 布放中的隔水管浮力块

隔水管浮力块的作用是为钻井隔水管提供分布式浮力,减轻其在水中的重量,从而达到减小平台张力器的载荷、提高平台整体工作性能的作用。一般来说,一节16~25 m的隔水管重量可以达到6~ 15 t。当平台的作业水深达到一定深度时,隔水管的重量会对平台产生相当的荷载,需要加装浮力块来减轻隔水管的湿重。

隔水管浮力块属于易耗品,一般原厂的保质期为1年,远低于深水钻井平台的服役年限(20年左右)。隔水管浮力块造价高昂,一组4~5 m长的浮力块采购价格一般在2万~3万美金,且供货周期长。这就使得经常替换新的隔水管浮力块在经济上不可行。所以,隔水管浮力块除日常维护外,定期的检修工作变得十分必要。根据工程经验,隔水管浮力块的损坏形式从严重到轻微可分为断裂、大块缺损、裂缝、表面破损等。其中,最影响隔水管浮力块使用性的莫过于断裂。并且,断裂破坏形式的隔水管浮力块很常见。以南海某深水钻井平台为例,经过5年的使用,有350多块隔水管浮力块发生了断裂,占总数的近30%。所以,断裂浮力块的修复是隔水管浮力块检修工作中最重要的一环。

隔水管浮力块断裂修复的工程质量需要由修补材料、修复工艺、修复后检验等多个环节共同保证,其中材料和工艺是关键。国际上,隔水管浮力块的修复工作一般由浮力块的原生产商(如Trelleborg、Balmoral、Matrix、Cuming等)或其授权的指定修补厂商(如Profloat等)开展。然而,其收费较高且不便于在国内现场作业,所以并不适合我国的需要。国内由于缺乏隔水管浮力块的原厂生产商,在修补材料和修复工艺上尚未形成一套标准,所以隔水管浮力块修复的质量难以保障。而修补材料和修复工艺一般属于各厂商的商业秘密,除少数专利信息[1]外,几乎没有公开资料可查。所以,自主研发修补材料和修复工艺是解决该问题的唯一途径。

为规范隔水管浮力块断裂修复作业,提高修复工程质量及其稳定性,通过对用于隔水管浮力块断裂修复的材料进行研究,结合力学分析,制订断裂修复方案设计方法及相应的修补作业程序。本文以1 500 m作业水深隔水管浮力块的断裂修复实例,验证该修复方案及作业程序的可行性和有效性。

1 修补材料研究

隔水管浮力块主要由复合泡沫材料(syntactic foam)制成[2]。复合泡沫材料(见图2),即所谓固体浮力材料,是一种多组分、复杂微观结构的先进复合材料,其主要成分包括空心球、空心玻璃微珠、环氧树脂等。主要性能特征是:密度低[3]、耐压性能好[4]、吸水率低[5],但是抗拉性能较差[6]且相对脆性[7],受到冲击、弯曲等载荷易碎裂、断裂。基于以上特性,工程上用于断裂的隔水管浮力块的修补材料一般包括与环氧树脂复合材料结合性好的黏合剂;用于加强粘接面,改善材料脆性的加强筋;以及用于保护复合泡沫材料免受冲击、摩擦等损坏的防护表皮等。

图2 复合泡沫材料

1.1 黏合剂

黏合剂的作用是将断裂的各部分浮力块粘接在一起并提供基本的力学强度。由于用于制备隔水管浮力块的浮力材料以环氧树脂为基体,所以选用与之性能相近的环氧树脂作为黏合剂的基体是最合适的。

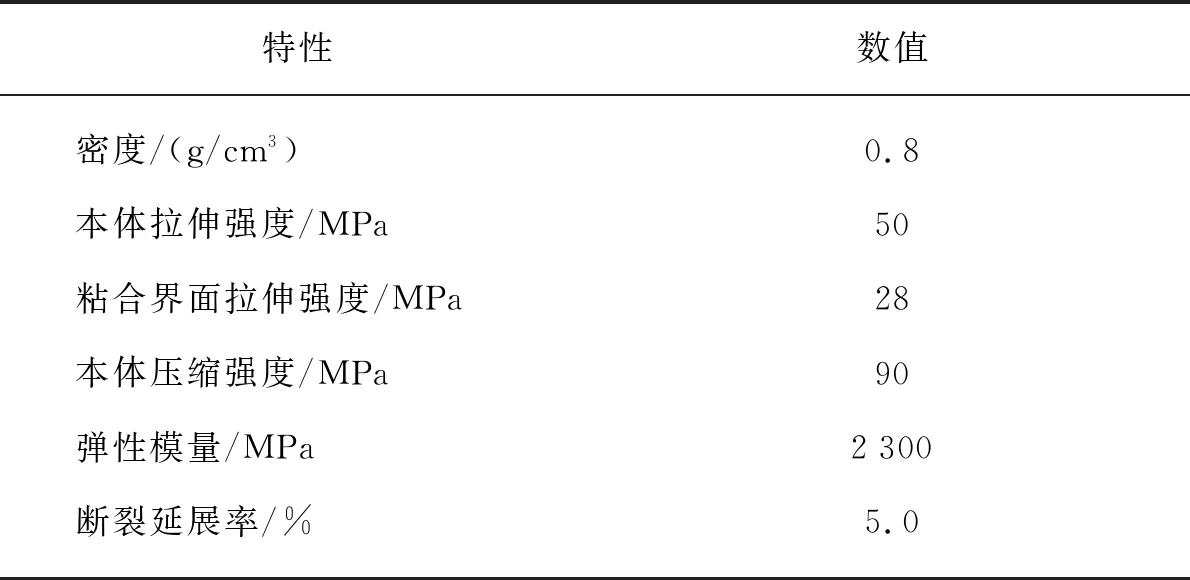

本文中所用的黏合剂的基本成分为环氧树脂、固化剂、轻质耐压填充物、增厚剂等,分别制成A料与B料。该A料、B料可分开长期储存,使用时按需取量,按比例混合均匀,涂抹在需要粘接的断面上。其具有黏结力强、本体强度高、密度低、可操作性好等特点。其基本物理与力学性能如表1所示。

表1 A料和B料黏合剂物理力学性能

1.2 加强筋

通过黏合剂粘接的浮力块虽然具有一定的力学强度,但是无法保证粘接强度达到浮力块本体强度。并且,在现场施工过程中,黏合剂的配比、混合均匀度、涂抹量、固化程度等均难免有所偏差,所以需要加入跨过断裂面的加强筋来保障修复后浮力块的力学强度。

加强筋材料的选用可视具体情况而定。在实际项目中,钢筋、玻璃纤维筋、碳纤维筋均有应用记录。其中,玻璃纤维筋有最高的性价比。其比强度(强度/密度比)高于钢筋,而价格远低于碳纤维筋,是较为合适的修补用加强筋材料。本研究中选用玻璃纤维筋作为加强筋,性能参数如表2所示。

表2 玻璃纤维加强筋性能参数

1.3 防护表皮

防护表皮的作用是保护相对脆性的内部浮力材料免受冲击、磨损带来的破坏。常用的防护表皮有玻璃纤维毡、聚酯纤维布、聚氨酯/聚脲涂层等。本文选用与原隔水管浮力块相同的玻璃纤维毡作为防护表皮,其性能参数如表3所示。

表3 玻璃纤维毡性能参数

2 力学性能分析方法

针对隔水管断裂修复进行力学分析的目的是优化、确定断裂修复的工艺参数,如加强筋数量、长度、分布等,以保证修复后的浮力块有比原本更好的机械力学强度,不会在修复处发生二次断裂。

隔水管浮力块的典型结构如图3所示。其内表面的垫块与隔水管直接接触。用于制备隔水管浮力块的浮力材料为脆性材料,其典型力学特性如表4(以1 500 m水深隔水管浮力块材料为例)所示。当受到作用力F时,其受力模式为三点弯曲,容易因为挠度过大而发生断裂。

图3 隔水管浮力块结构形状示意图

表4 1 500 m水深隔水管浮力块材料力学特性

隔水管浮力块断裂修复时需要用到的加强筋数量n应使断裂修复后的浮力块的弯曲强度不小于浮力块原本的弯曲强度,即

σr≥σo

(1)

式中:σo为原始浮力块弯曲强度;σr为修复后浮力块的弯曲强度,且

(2)

式中:σb与σf分别为黏合界面与加强筋的强度;Ab、Af和Ao分别为黏合界面、加强筋与浮力块的截面积。结合式(1)与式(2),可以得到加强筋数量的计算式:

(3)

值得注意的是,由于隔水管浮力块内部的浮力材料由许多可见与不可见的空心介质填充(见图4),则黏合界面面积Ab与浮力块截面积Ao的关系为

图4 隔水管浮力块材料内部结构组成

Ab=(1-Vh)Ao

(4)

式中:Vh为浮力材料中空心介质的体积分数。

由式(3)计算得到加强筋数量n后,可以建立如图5所示的等效单元。

图5 浮力块断裂修复等效单元

由图5可知,断裂的浮力块由黏合剂粘接并通过加强筋加强。其中,Df为加强筋直径,Lf为加强筋长度。由材料力学可知,加强筋长度Lf需大于等于临界长度Lc方可完全发挥加强作用[8],即

(5)

至此,在已知浮力材料和修补用材料的力学性能参数以及几何参数的情况下,可以计算并确定断裂修复所需的加强筋数量n及长度Lf。

3 修复方案及实例分析

针对隔水管浮力块断裂修复作业,根据如下步骤设计修复方案:

(1) 收集浮力块技术信息,包括材料力学性能、几何结构参数等。

(2) 选择合适的修补材料,包括黏合剂、加强筋、纤维毡等。

(3) 利用式(3)和式(5),代入已知参数,计算加强筋的数量n和长度Lf。

(4) 根据浮力块的截面形状设置合理的加强筋分布。

修复方案设定后,可按如下总体步骤进行修复作业:

(1) 打磨、清理断面。

(2) 在断面上涂抹黏合剂,并将断裂部分对齐、合拢、固定,等待黏合剂固化。

(3) 在预定位置埋设加强筋并用黏合剂填满空隙。

(4) 在表面铺敷纤维毡,等待黏合剂固化。

(5) 打磨并进行表面处理,完成断裂修复。

通过对1 500 m作业水深的隔水管浮力块进行断裂修复,并比较原始的与修复后的三点弯曲力学性能,验证上述修复方案与作业程序的有效性。

首先,为得到隔水管浮力块的原始弯曲力学性能,将一块完好的浮力块在液压装置下以三点弯曲受力模式加载至断裂(见图6),测得其最大受力为14 t。

图6 原始隔水管浮力块三点弯曲试验

浮力块材料参数如表4所示;各修补材料选型及参数如第1节所述。将如上参数代入式(3)与式(5),可得加强筋数量与长度要求为n≥ 7,Lf≥ 580 mm;且浮力块修复后的强度σr与原始强度σo的比值和加强筋数量的关系如图7所示。

图7 浮力块修复后强度与加强筋数量的关系

根据图7及工程经验,最终确定加强筋数量与长度为n= 8,Lf= 700 mm。根据浮力块截面结构,设定如图8所示的加强筋分布。

图8 加强筋分布

根据第3节中所述步骤,进行隔水管浮力块断裂修复作业(见图9)。

将修复后的隔水管浮力块在液压装置下以三点弯曲的模式加载至断裂,测得修复后的浮力块最大承受载荷为18 t,比原始最大弯曲载荷提高了28%;且新的断裂位置不在修补处(见图10)。试验证明该隔水管浮力块断裂修复方案设计及作业程序是可行且有效的。修复的浮力块比原始浮力块有更好的弯曲力学性能。

图10 断裂修复后的隔水管浮力块三点弯曲试验

4 结 语

通过修补材料研究和力学分析,制订了隔水管浮力块断裂修复方案设计方法。根据弯曲强度校核和加强筋临界长度计算,确定了断裂修复中所需加强筋的数量及长度。通过对1 500 m作业水深的隔水管浮力块进行断裂修复,并比较原始的与修复后的三点弯曲力学性能,验证了修复方案与作业程序的可行性和有效性。由于合理选择并布置了加强筋数量及其分布,断裂修复后的浮力块表现出比原始浮力块更好的弯曲力学性能,其实测最大弯曲载荷比原始浮力块提高了28%。并且,新的断裂位置不在修补处,证明修补处的强度高于浮力材料本体强度。

采用上述方法在实际工程中对用于某深水钻井平台隔水管的断裂受损的浮力块进行了修复作业。经验收测试及实际应用,证明该修复方法取得了良好效果。