单晶硅高温压阻式压力传感器

吴沛珊,刘 沁,李 新,张治国,郑东明

(1.沈阳工业大学,辽宁沈阳 110870;2.沈阳仪表科学研究院有限公司,辽宁沈阳 110043)

0 引言

随着半导体材料和工艺的进步,人们在解决常规扩散硅压力传感器不能满足高温环境测压的要求这一难题时,提出了多种结构的高温压阻式压力传感器[1],包括:多晶硅压力传感器、SOS(蓝宝石上硅)压力传感器、SiC压力传感器和SOI (silicon on insulator,绝缘体上单晶硅)压力传感器[2]等。SOI单晶硅压力传感器通过SiO2实现应变电阻间的电气隔离[3-4],解决了PN结隔离压力传感器工作温度高于125 ℃时的失效问题。同时可以利用SOI材料顶层单晶硅膜优越的压阻效应及SOI材料底层衬底单晶硅良好的各向异性腐蚀特性进行MEMS感压膜结构制造。高温压阻式压力传感器制作工艺与常规扩散硅压力传感器工艺相兼容,易于批量生产,成本低、适应温度宽。此外,传感器不需外围设施降温,具有体积小、质量轻和易于二次装配等优点。因为没有PN结隔离问题,传感器不易受光、电磁和ESD(静电放电)干扰,与PN结相关的噪声被排除,有利于提高传感器的稳定性和可靠性。

1 传感器芯片设计

传感器芯体采用方形膜片结构,膜片在外界压力的作用下发生形变,将压力信号传递给膜片上的力敏电阻,力敏电阻随应力膜片的形变而发生电阻值的改变,将力信号转化为电压信号输出。电阻的变化不仅与压阻系数有关,还与应力大小及分布情况[5]有关。压力传感器的应变电阻排布如图1所示,受力后,电阻的相对变化量为:

式中:π为压阻系数;σ为应力。

图1 应变电阻排布

硅膜片受力作用后,2组电阻值相对变化量相反。

2 传感器制备

在传感器国家工程研究中心硅基压力传感器制作工艺的基础上,设计高温压力传感器芯片工艺流程。同OEM压力传感器工艺相比,不同点主要体现在晶圆材料、电极工艺和封装工艺等方面。

2.1 注氧隔离技术(SIMOX)SOI晶圆

SIMOX技术SOI晶圆工艺如图2所示,主要包括:

(1)氧离子注入,利用高能离子注入设备在硅表层下产生一个高浓度的注氧层;

(2)高温退火,注入的氧与硅反应,在高浓度注氧层附近形成隐埋SiO2层,并消除离子注入引入的损伤。形成氧化物埋层的临界剂量大约为1.4×1018cm-2,典型的注入剂量约为2×1018cm-2。为避免高剂量注入工艺中缺陷和应力引入问题,工艺改进为多重注入。注入的氧剂量为中等,低于形成氧化埋层的阈值剂量。一次注入并退火后没能形成连续的氧化物埋层,仅在氧离子射程附近形成氧化物沉淀。如果把注入和退火过程重复2~3次,使总剂量达到阈值剂量。这样既能形成连续的氧化物埋层,又减少了注入时在硅膜引入的缺陷和应力,获得高质量的SOI材料。SIMOX技术制作SOI材料的顶部硅层较薄[6],也可以通过外延工艺获得足够厚度的器件层。

图2 SIMOX技术SOI晶圆工艺

2.2 传感器芯片工艺

传感器芯片制作工艺截面如图3所示,工艺包括:硅片清洗→氧化→光刻电阻条→离子注入→退火→LPCVD淀积氮化硅→光刻引线孔、背面硅杯→多层复合电极制备→合金→正面图形保护→背面腐蚀硅杯→芯片与玻璃阳极键合→分割芯片。

图3 传感器工艺示意图

常规压力传感器采用Al电极引线系统,工艺简单,成本低廉。对于高温敏感芯片来说,电桥电阻之间良好的欧姆接触是敏感芯片电性能参数可靠性的保证。压力传感器的工作电流在mA级,电极通常较宽,工作温度低于200 ℃时,Al电极可以保证可靠工作。但是,当工作温度超过200 ℃时,由于热电应力作用,Al/Si界面退化产生溶坑,在接触处易形成空洞,引起脱键合或虚键合。同时,Al向Si的热电迁移造成欧姆接触变坏,导致Al电极引线系统不能保证传感器稳定工作,必须采用复合电极系统作为高温压力传感器电极引线。采用Ti-Pt-Au多层金属化电极,用Ti做接触层及粘附层,用Pt做阻挡层,用Au做导电层,工作温度可以高达400 ℃,Cr-Ni-Au多层金属化电极的关键是各层膜的应力匹配。

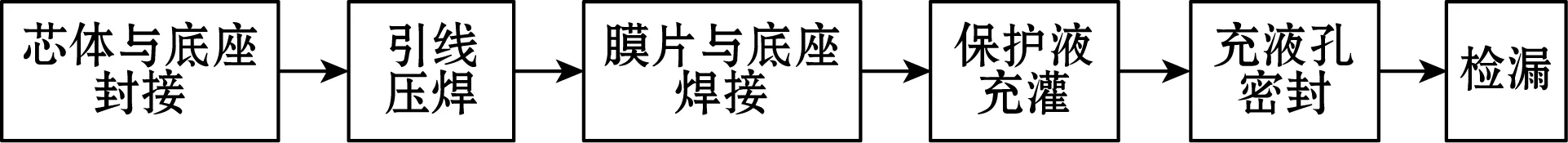

2.3 压力传感器装配

芯片直接与被测介质或大气环境接触,会被黏污或吸附潮气,影响器件的稳定性;而背面加压封装结构的传感器非线性大,同时信号传导引线的固定和绝缘结构既复杂,又会引发不可预见的问题。借助于隔离膜片和隔离液的作用将敏感元件或传感器芯片与外界环境隔离,以保护硅芯片免受外界环境中不良因素如灰尘、潮气等不良影响。借鉴传感器国家工程研究中心OEM压力传感器结构,采用低应力的刚性连接和保护液填充封装工艺技术。为减小因保护液的热膨胀造成的压力附加,减小保护液充灌量,缩短内引线的长度,提高内部结构的可靠性,选用可伐合金材料制作的深孔烧结管座,管座采用凹形结构,陶瓷填充物嵌于底座上的凹槽内,芯片与外引线的内端面处于同一平面。

高温压力传感器封装的工艺流程如图4所示。传感器能否在高温下使用,并经受长期的温度循环冲击,封装是传感器设计和开发成功的关键。为确保压力传感器的准确度和性能的长期稳定性,消除弹性敏感元件在机械加工和热处理中产生的残余内应力以及装配形成的应力集中等不稳定因素,采用温度冲击、器件通电老化、感压膜片反复加载和机械振动等老化工艺消除残余内应力,加速内应力的释放,使压力传感器性能趋于稳定。

图4 封装工艺流程

3 测试结果与分析

在高温条件下的性能检测,要解决压力标定装置工作介质的耐高温能力,又要解决工装卡具与敏感器件的密封和热膨胀系数的匹配技术,使测试过程不因测试加压的泄漏和随机干扰而引入系统误差。鉴于气体优良的渗透效应,通常微压、中高压采用气体压力计进行加压,高温氟胶圈超过250 ℃时,密封效果会出现降低,采用氩弧焊或电子束焊焊接工艺将传感器和卡具焊接在一起,以保证高温(高压、超高压)条件下测试的安全性。

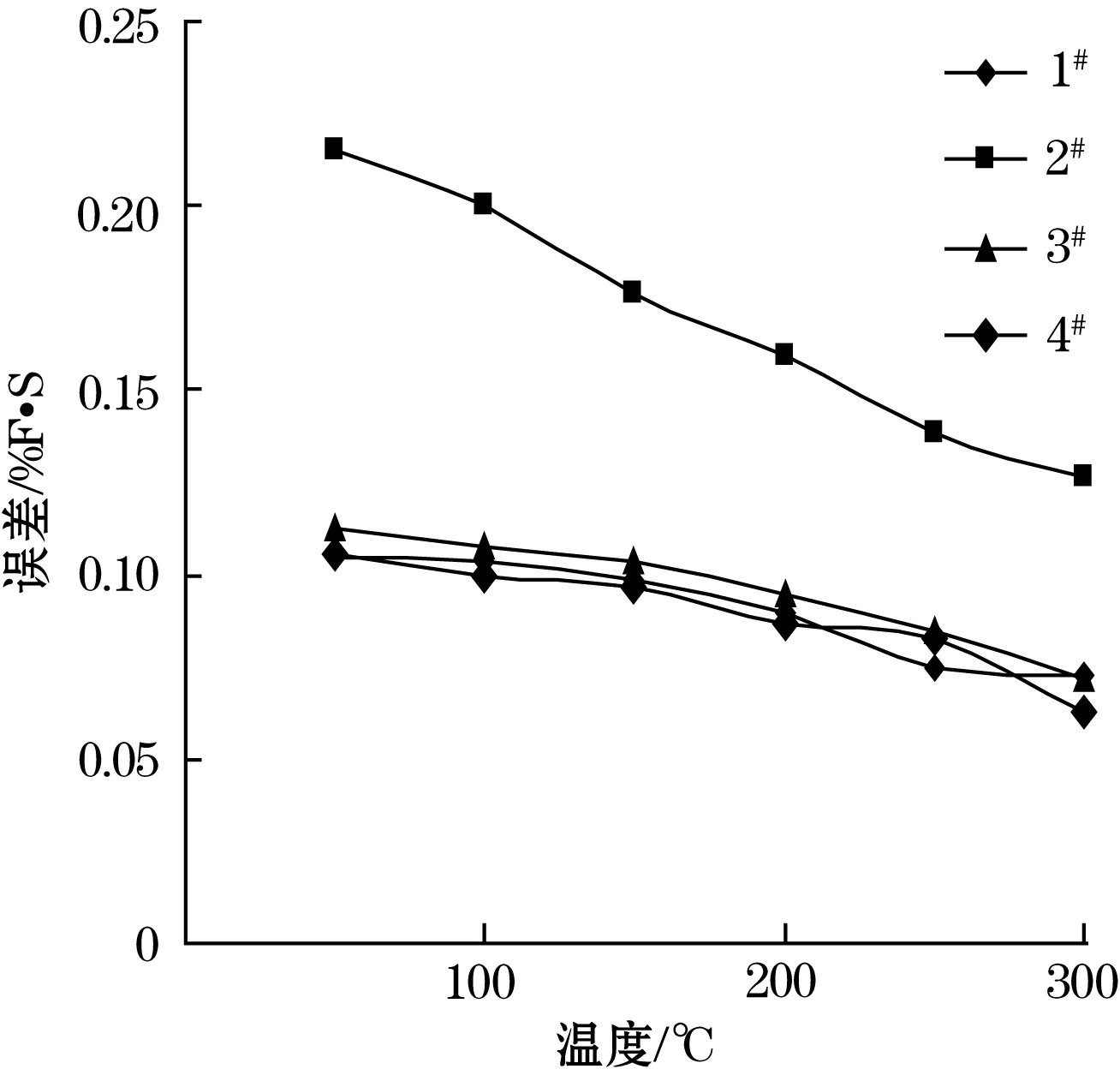

传感器装到卡具上后,放入高温烘箱中,分别在50、100、150、200、250、300 ℃条件下,对4只传感器的静态特性进行多次重复测试,并采用最小二乘法对测试数据进行线性拟合。结果表明,在50~300 ℃温度范围内,设计制作的SOI结构单晶硅压力传感器具有较好的静态特性,灵敏度在29~33 mV/MPa,非线性误差小于0.25%F·S,重复性优于0.2%F·S,可在高温环境或针对高温压力进行准确测量。传感器灵敏度与温度关系曲线如图5所示,在50~100 ℃温度范围内,传感器灵敏度基本保持不变,表明在这个温度范围内,力敏电阻正温度系数和压阻系数负温度系数实现了很好互补,设计的掺杂浓度在恒流供电情况下,实现了自补偿。不过,在100~300 ℃范围内,传感器灵敏度随温度升高而增大。传感器灵敏度受压阻系数、力敏电阻温度系数和封装结构附加应力等多种因素影响,传感器灵敏度随温度升高,可以采用温度补偿技术进行修正。

图5 传感器灵敏度与温度关系

图6 传感器非线性与温度关系

图7 电阻与温度关系

4 结论

依托于传感器国家工程研究中心硅基压力传感器生产线,以注氧隔离(SIMOX)技术SOI晶圆为基础,完成单晶硅高温压力传感器研制与测试。结果表明,在50~300℃温度范围,传感器具有很好的静态特性,可以对高温环境下压力或高温压力进行准确测量。随着SOI晶圆材料质量的提高和制作工艺的发展,高稳定性SOI单晶硅高温压力传感器必将成为高温压力传感器的主流产品,也将成为常规PN结隔离压力传感器的换代产品。