基于微流控芯片的悬臂梁传感器性能优化

张英杰,郝思萍,揣荣岩,张 贺

(1.沈阳工业大学信息科学与工程学院,辽宁沈阳 110870;2.中国电子科技集团公司第四十七研究所,辽宁沈阳 110032)

0 引言

微悬臂梁传感器具有结构简单、体积小、灵敏度高、检测实时性好、易于集成等优点。除传统的质量、微小力测量外,微梁的应用范围已经扩展到分子识别、抗体检测、临床诊断、环境监测等生化领域。由于大多数生化检测都在溶液中进行,所以在扩展微梁传感器检测领域的同时,对其在液相环境中检测稳定性也提出了更高的要求。目前微梁传感器液相检测大多将微梁传感器放置于盛有待测试样的特制载物台,然后借助AFM系统测量其偏转量实现对生化样品的液相检测[1]。该方法虽然能实现液相检测,但过程离不开实验室条件,无法发挥悬臂梁体积小、快速便捷检测、易于集成的优点。

基于MEMS技术的微流控芯片(microfluidic chip)是在几厘米大小的基底材料上制作微沟道、微混合器、微检测池等多种结构,从而快速完成进样、预处理、分离、富集和检测等一系列分析功能。将微梁传感器与微流控芯片结合,能够充分发挥二者优势,实现快速响应检测。

Yang等将悬臂梁压阻传感器封装在聚二甲基硅氧烷(PDMS)基底材料上,制成了用于DNA杂交测试的微流控芯片[2]。Burg等人通过在悬臂梁上加工微流道,将悬臂梁传感器与微流控芯片结合。利用该芯片实现了对单个大肠杆菌的检测[3]。Lechuga等制备了集成检测器和CMOS电路的悬臂梁传感器,并将该传感器安装在芯片内,构成的微流控芯片成功用于寡核苷酸序列的受体检测[4]。Patkar等介绍了一套完整的微流控芯片系统,该系统集成了高灵敏度惠斯登电桥以及安装在带有液体检测池中的微悬臂装置阵列,用于现场土壤试验[5]。Agarwal等将微悬臂梁与液体流动池整合,并在外部连接电读出系统,该方法成功检测到低至100 ng/mL的h-FABP浓度[6]。此外,以悬臂梁传感器为核心的微流控芯片已经在重金属离子[7]、人体激素[8]、蛋白质[9]等痕量检测和分析领域取得丰硕研究成果。

上述文献成功将微梁传感器与微流控芯片联用,充分证明了该方法具有适用性广、拓展性好、检测限低等优势,能够为集成化、便携式检测技术的推广和应用提供强有力的支持。虽然微流控芯片流体的雷诺数较低,但在体积极小的检测池内,仍会对微梁传感器的检测结果产生影响。

为此,本文研究微梁传感器与微流控芯片结合后在μm级尺度下检测池内流体流动特性对微梁的影响,试样进样速度、沟道形状、检测池形貌及传感器固定角度等参数会改变检测池内微流体的流动特性,进而导致微梁产生额外偏转。通过本文的研究,能够制作出微型化、实时检测、便携式应用、检测极限低的检测系统,进一步拓展微流控芯片及微梁传感器在便携式、快速检测领域的应用范围。

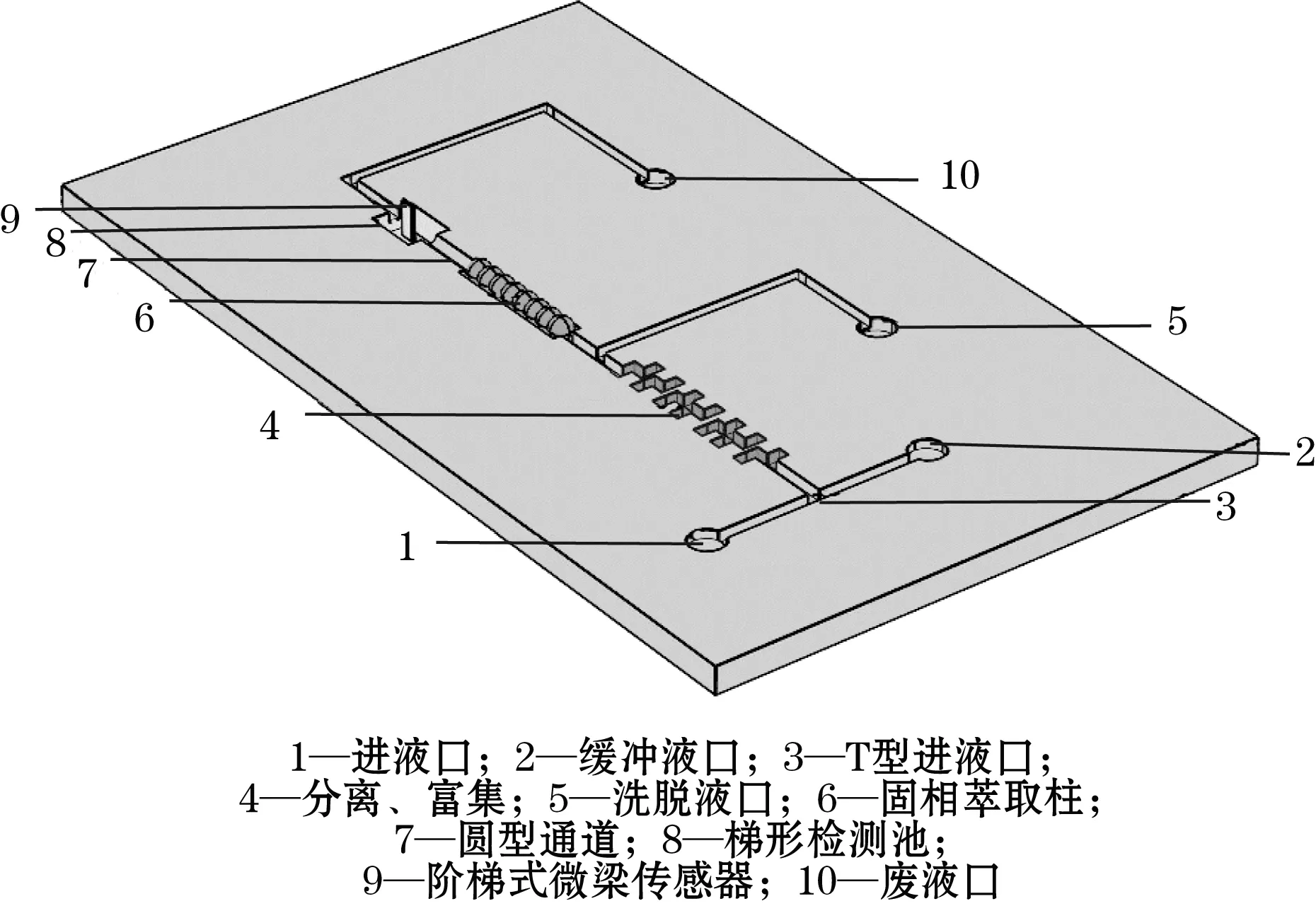

1 微梁传感器为核心的微流控芯片结构设计

本文以多层复合材料构成的微梁传感器[10]作为微全分析系统芯片核心,设计的检测系统如图1所示。芯片的工作流程如下:待测试样及相应的缓冲液由T型进液口注入芯片,经微混合器预处理后,满足条件的试样通过固相萃取柱进行“分离、富集”,在滤除干扰离子的同时提高待测离子的浓度。完成上述处理后,通入洗脱液使试样进入置有微梁传感器的检测池内,与微梁传感器敏感弹性层表面的修饰特异性膜发生反应,反应产物的质量变化将导致微梁传感器的偏转。利用集成在微梁传感器固定端的压阻检测层将偏转量转换为电信号输出,最终得到试样浓度与检测信号间的对应关系。

图1 微流控芯片检测系统示意图

2 微流体条件下微梁传感器检测模型的建立

本文采用多物理场仿真软件COMSOL Multiphysics建立数值仿真模型,研究微尺度下的流体运动对检测结果的影响,并根据仿真结果优化芯片检测池及微梁传感器的结构参数。模型的计算区域及网格化方案如图2所示。其中传感器弹性层长度为150 μm,宽度40 μm,厚度2 μm。

图2 模型计算区域及网格化方案

假设试样为非黏性、不可压缩的水基性溶液,其密度ρ=1 000 kg/m3,动力黏度η=0.001 Pa·s。控制微流控芯片中试样在层流条件下运动,此时流体流动状态稳定,流体质点的扰动受到限制,各流层之间互不干扰[11]。层流条件下的流动可用斯托克斯方程和连续性方程表示如下[12]:

(1)

(2)

式中:I为单位对角矩阵;u=(u,v)为速度场;p是流体压力;F为影响流体的体积力。

由于影响流体的重力和其他体积力可忽略不计,因此F=0。

检测过程中,微梁传感器固定在检测池底部。因此,除底部外,微梁传感器的其他所有边界所承受的流体载荷可用式(3)表示如下:

(3)

式中n为边界的法向矢量,该载荷表示压力和黏性力的总和。

为了使仿真结果明显,在左侧的沟道入口处,使流体有抛物线状的速度分布,大小随时间变化。沟道入口中心线速度uin,稳态值U来自方程:

(4)

式中t为时间,s。

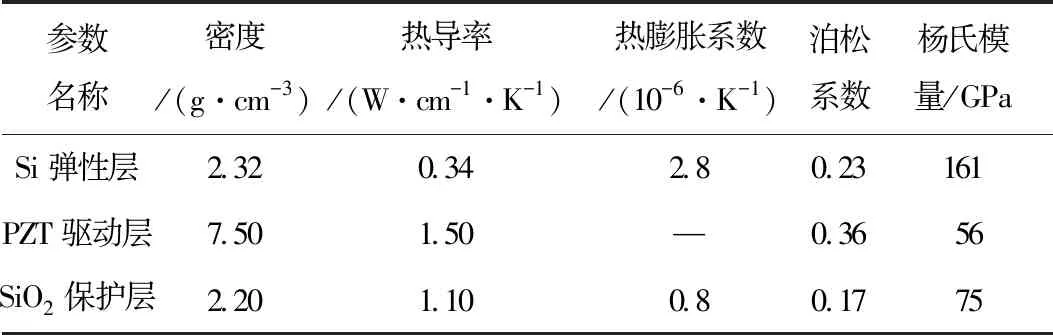

模型中传感器主要材料参数如表1所示。

表1 模型材料参数表

基于以上控制方程及材料参数,利用软件的流固耦合模块,得到芯片检测池内微梁传感器的应力变化云图如图3所示。图中微梁固定端表示微梁最小偏转量(0 nm),微梁自由端表示微梁最大偏转量。固定端与自由端之间则对应微梁传感器的具体偏转情况。

图3 流速与微梁弯曲位移的关系曲线

3 结果与讨论

3.1 流速对微梁传感器检测结果的影响

利用微流体条件下微梁传感器检测模型研究流体速度对检测结果的影响。流体速度与微梁偏转量的关系曲线如图3所示。微梁偏转量为Y轴最大偏转处不同采样点的平均值。从图中可以看出,微梁偏转量与芯片检测池入口处的流速成正比关系,随流速的增加而变大。当流速小于12.5 cm/s时,微梁偏转量由0变化到0.23 nm;当流速大于12.5 cm/s时,微梁偏转量增长率不断增加,偏转量由0.23 nm变化到3.4 nm。当流速为12.5 cm/s时,微梁自由端所受的应力为56.25 Pa,偏转为0.23 nm;该外力施加到气相环境微梁传感器上产生1.7 nm偏转,该结果说明液相环境中微梁传感器受外力变化和气相环境微梁传感器几乎相同,出现误差的原因在于液相高阻尼环境减弱了微梁的偏转量。由此可知:减小试样进样速度能降低微梁额外偏转。由于在流速12.5 cm/s区间内微梁所受影响变化不大,所以应根据实际情况选择流速。本文选择流速10 cm/s进行建模,即0.375 mL/min。

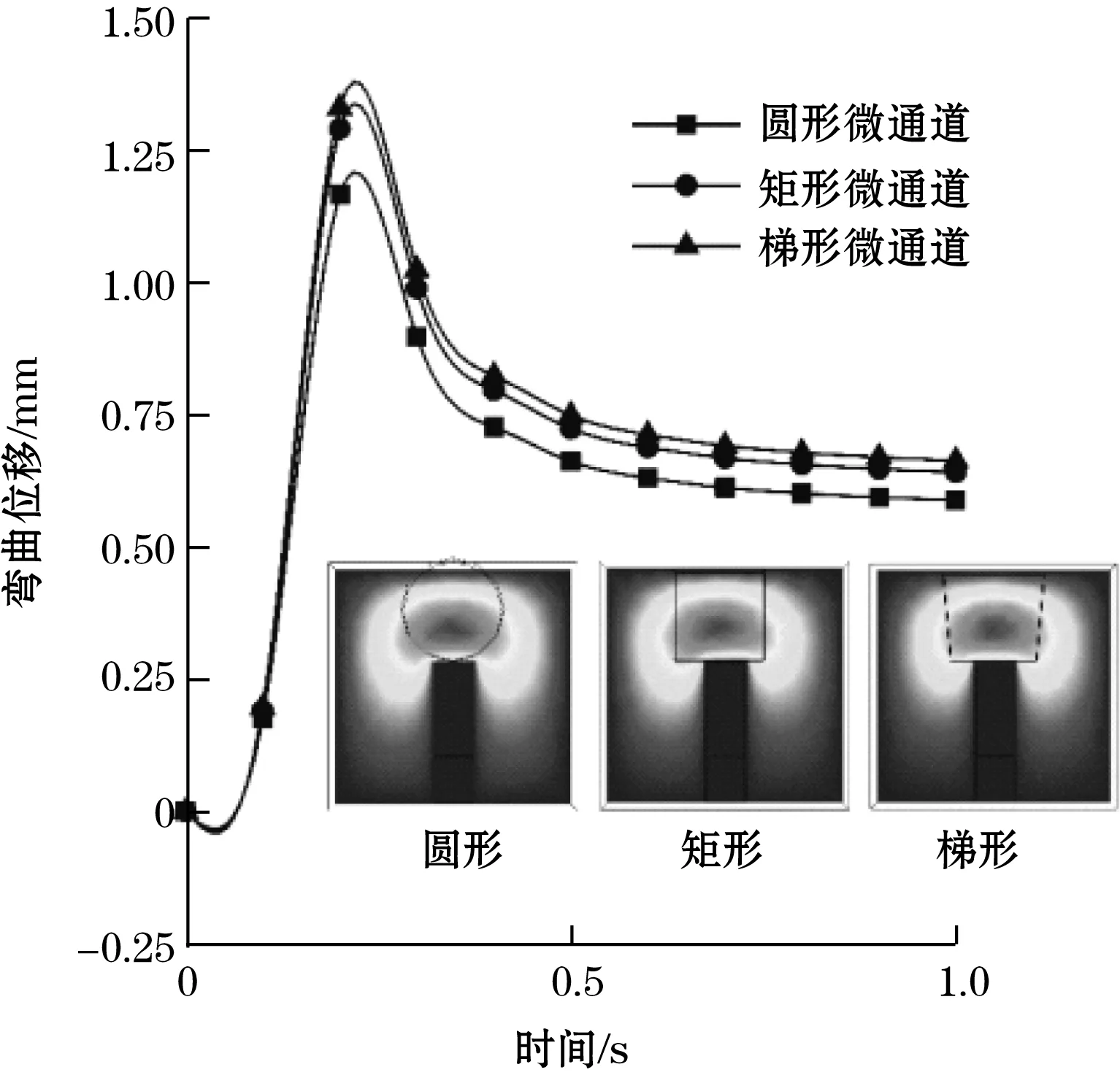

3.2 微沟道形貌及尺寸对微梁传感器检测结果的影响

芯片微沟道特征尺度一般为μm级,该尺寸下的结构势必会对层流条件下的流体运动造成影响,进而导致检测结果偏差。因选择截面为矩形、梯形和圆形微沟道研究其形貌对微梁传感器的影响。当检测池结构为矩形且试样流速为0.375 mL/min时,不同微沟道形貌及其对应弯曲位移曲线如图4所示。

图4 沟道形状与微梁弯曲位移的关系曲线

曲线及不同微沟道形状条件下试样流速切面云图如图4所示。试样流速切面云图中,微梁传感器切面最大流速在沟道出口附近,流速在该切面内由最大流速附近向周围减弱;不同微沟道形貌下,微梁传感器偏转变化趋势相同,微梁传感器弯曲位移先增加达到最大值后减小到稳态值,微沟道形貌为圆形时对层流条件下流体运动影响最小,进而导致微梁偏转最小。文献[13]研究了截面相同但形状不同的微沟道,其比表面积(表面积与体积之比)会存在差异,比表面积越小,则微流体在微沟道中的流动阻力就越小;本次研究不同微沟道比表面积比为4∶4.513∶4.523,说明圆形微沟道流动阻力最小。由此可知:流体在圆形微沟道在流动过程中对微梁影响最小,本文选择圆形微沟道设计微流控芯片。

确定微沟道形貌为圆形后,选择圆形微沟道不同特征长度来研究沟道特征长度对微梁传感器的影响,当沟道特征长度变化在50~100 μm,变化梯度为10 μm时,不同微沟道特征长度对应的最大弯曲位移曲线如图5所示。

图5 微沟道特征长度与微梁弯曲位移的关系曲线

微沟道特征长度与微梁偏转量的关系曲线及不同微沟道特征长度条件下试样流切云图如图5所示。从图中可以看出:微沟道特征长度由50 μm变化到120 μm时,微梁最大弯曲位移由0.21 nm变化到1.18 nm,近似成线性变化。由动量方程得,流体对微梁的作用力与沟道特征长度成正比关系,因此随着微沟道特征长度增加,流体对微梁的作用力也逐渐增加,导致微梁偏转量增加。虽然降低微沟道特征长度能有效减小微梁额外偏转,但也应根据制造工艺选择合适的参数。由此可知:减小沟道特征长度可以降低微梁检测时的额外偏转,但芯片拟用3D打印技术进行制造,特征长度也取决于打印技术精度,一般3D打印机精度在100 μm左右,因此本文选择沟道特征长度为80 μm设计微流控芯片。

3.3 检测池形貌对微梁传感器检测结果影响

在液相检测过程中,芯片检测池形貌同样会对层流条件下的流体运动造成影响,进而导致微梁传感器检测结果的偏差。因此,选择截面为矩形、梯形和圆形的检测池建立数值仿真模型,研究检测池形貌对微梁传感器的影响。当沟道形貌为圆形且试样流速为0.375 mL/min时,不同检测池形貌及其对应的弯曲位移曲线如图6所示。

图6 检测池形貌与微梁弯曲位移的关系曲线

检测池形貌与微梁偏转量的关系曲线及不同检测池形貌条件下试样流速切面云图如图6所示。图6中代表的意义与3.2小节相同。

从图6中可以看出:不同检测池形貌下,微梁传感器的弯曲位移变化趋势相同,微梁传感器弯曲位移在0~1.25 s内先增加达到最大值后减小到稳定值;当检测池形貌为梯形时微梁弯曲位移变化量最小,说明此时对微梁所受试样流动影响最小。产生此现象的原因是当试样由沟道进入检测池时,由于梯形检测池顶部空间较大,该空间减弱了试样注入时的作用力,因而微梁表面所受作用减小,微梁表面应力变化量变小。由此可知:在液相检测过程中,梯形检测池结构能有效降低试样对微梁的作用力,进而有效减小微梁在检测过程中表面应力变化量,本文选择梯形检测池设计微流控芯片。

3.4 检测池内传感器固定角度影响分析

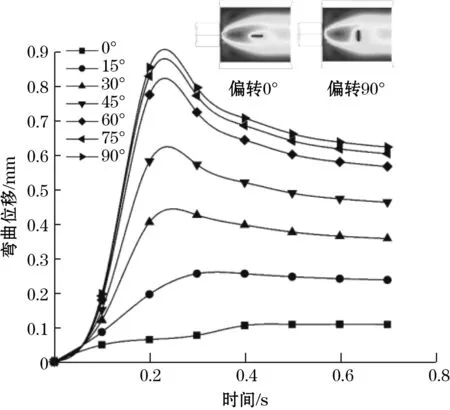

微梁传感器固定角度与微梁所受流体作用力有重要的关系,进而导致检测结果产生偏差。因此,选择微梁传感器固定不同角度研究固定角度对微梁传感器的影响。当检测池结构为梯形且试样流速为0.375mL/min时,微梁传感器不同固定角度及其对应的弯曲位移曲线如图7所示。

图7 传感器固定角度与弯曲位移关系曲线

传感器固定角度与微梁偏转量的关系如图7所示。图中代表的意义与3.2小节相同。从图中曲线可以看出:在0.25 s时,随着传感器固定角度增加,微梁弯曲位移由0.06 nm变化到0.85 nm。产生此现象原因是传感器固定角度由0°增加到90°过程中,微梁受力面积逐渐增加,所受流体作用力也增加,因此微梁偏转量增加。由此可知:微梁传感器固定角度为0°时所受流体流动影响最小,本文选择传感器固定0°设计微流控芯片。

4 结论

圆形微沟道、梯形检测池形貌及微梁传感器固定角度减少了μm级尺度下微梁传感器与微流控芯片结合后检测池内流体流动特性对悬臂梁的影响,根据试样流速、不同微沟道形貌及特征长度、不同检测池形貌和微梁传感器固定角度与微梁传感器弯曲位移的仿真结果,结合实际制备工艺要求,确定了微流控芯片的结构尺寸参数:试样进样速度为0.375mL/min,微沟道形状为圆形,特征长度为80μm,检测池形貌为梯形,微梁传感器固定角度为0°,从而保证微梁传感器在检测池中所受流体流动影响最小,进而提高微梁传感器液相检测结果准确性。