提高天然气压缩机润滑油加油效率的实践

张宗超 徐麦玲 魏立坤(山东省天然气管道有限责任公司,山东 济南 250101)

0 引言

S公司某加气母站所用压缩机为2011年设计制造的国产压缩机,由于其设计原因,向压缩机注油器加入润滑油采用人工手提油壶的方式,人员加油时处于压缩机运行的噪音环境下,易对听力造成伤害。当天气寒冷时,润滑油粘度大、流速慢,加油时间长;当加气车辆较多时,润滑油消耗较多,人工加油频次高、耗时长,员工工作强度大,且长期处于压缩机运行噪音环境中。因此,如何快速有效向天然气压缩机注油器内加注润滑油显得尤为重要。

1 向压缩机注油器内加入润滑油的现状

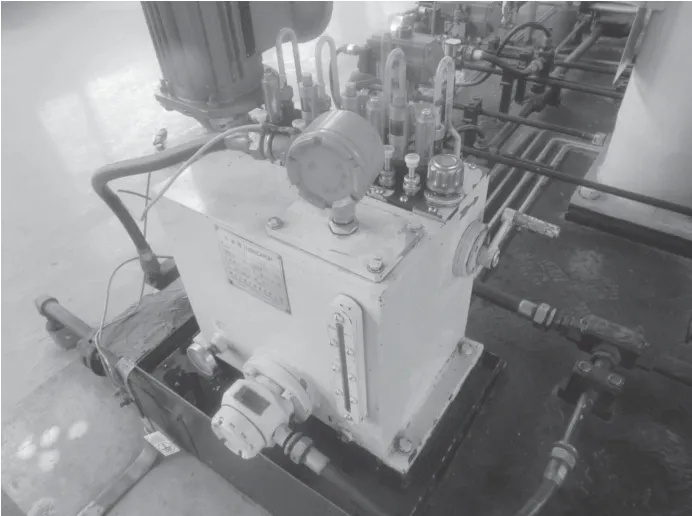

天然气压缩机运行所需的润滑油是通过注油器提供的。注油器是压缩机供油系统的一部分,如图1所示,其工作原理为:压缩机运行时,通过电机带动注油器柱塞泵,将油箱里的润滑油加压输送至压缩机的气缸和填料处,为气缸和填料提供润滑和冷却。

图1 压缩机注油器

员工将贮存室的大桶润滑油通过手摇泵转移至加油壶,如图2所示,再将加油壶提至压缩机机房生产现场。

在生产现场,员工通过手提油壶向注油口内的漏斗注油的方式进行加油,如图3所示,需要员工一直在现场保持手提油壶的姿势。

图2 转移润滑油至加油壶

图3 人工手提油壶加油

待润滑油加注至指定位置,完成润滑油加注工作。受环境温度影响,每一次注油时长不一致,通常在3~15min左右。

2 存在的主要问题

向压缩机注油器加入润滑油采用人工手提油壶加注的方式,效率较低,且易产生职业危害:(1)加油时工作人员需长时间保持手提重物的姿势,容易引起疲劳;(2)压缩机正常运行时噪音高达85分贝以上,人员长时间处于高噪音环境,易对人的听觉系统造成伤害;(3)天气寒冷气温较低时,润滑油粘度大、流速慢,进一步延长了加油时间;(4)润滑油存放在专用润滑油贮存室,通过油壶转运至生产现场加油,在转运过程中漏斗等器具不干净可能造成油品污染。

3 提升压缩机润滑油加油效率的实践和探讨

3.1 向注油器内加注润滑油效率较低的原因

向注油器内加注润滑油效率较低的原因为:一是由于压缩机注油器的注油箱容积小,加油频次高;二是注油口设计不合理,需员工手提油壶加油,压力差小,流动速度较慢;三是员工现场操作时一手保持漏斗对准注油口,另一手需平稳保持油壶倾斜,长时间操作容易产生加油疲劳。

3.2 提升压缩润滑油注油效率的实践和探讨

提高加油效率,除了完善人员工作流程管理等主观方面因素外,更重要的是采用一种相对自动、减少人员操作时间的注油方式。设计一种利用流体的压力差自动实现快速高效加油的注油小车,实现注油方式的转变。

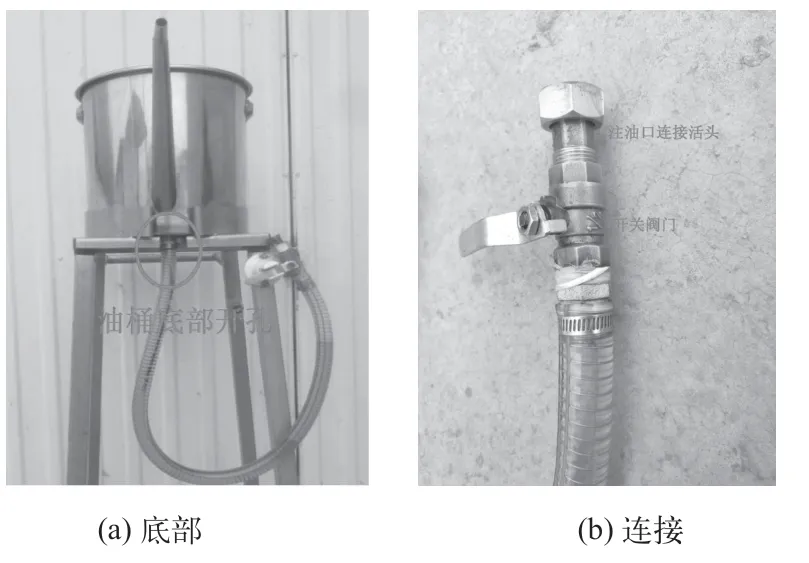

(1)设计制作一个高度为1.2m的推车支架,如图4所示,将加油桶放入此支架上,并将其固定,油桶底部高出注油口约0.7m,此高度差产生的压力差高于手提油壶时的压力差,流速相对加快;推车采用万向轮设计,增加了注油小车的灵活性。

图4 润滑油注油小车

(2)在加油桶底部开孔(DN20),采用管件加密封垫进行密封,管件下连接透明钢丝软管,软管下端安装球阀,球阀再连接活接头,活接头最后与注油口采用螺纹连接进行密封,如图5所示。油桶顶部入口处加设过滤网滤掉润滑油杂质。

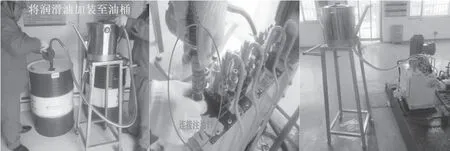

(3)加油时,在润滑油贮存室将润滑油装在注油小车的油桶内,推至现场后,把活接头与注油口连接,打开阀门,即可加油。

图5 油桶底部及连接部分图

(4)待加油完成后关闭阀门,断开连接,完成润滑油注油操作。

(5)采取不同时间段分批次由操作人员进行润滑油加注试验,如图6所示。

图6 使用注油小车加油流程

试验数据如表1所示。由表1可知,使用注油小车加注润滑油的时长比手提油壶式加油的时长明显减少,尤其是当环境温度较低时,可以节省50%的加油时间。当润滑油消耗量较快,加油频次较高时,使用注油小车加油的效率优势可以进一步提升。

表1 加5000mL润滑油试验数据

相对于员工手动提油壶加油的方式,注油小车加注润滑油的方案优点如下:

(1)操作人员无需长时间在现场,降低了压缩机噪声等职业危害因素对工作人员健康的侵扰;

(2)注油小车储油量远高于原有油壶,减少了人员取油的往返次数,推车采用万向滚轮,方便润滑油从贮存室转运至加油现场。

(3)油桶顶部入口处加设的过滤网可以滤掉润滑油杂质,大大减少了注油器柱塞、注油管路堵塞及单向阀密封面异常磨损的可能性,延长注油系统的寿命,间接节约了维修成本。

(4)软管与注油口连接处有密封垫片,不再洒出润滑油,保证了现场卫生环境,同时降低了人员踩到润滑油滑倒的危险。

4 结语

设计的润滑油注油小车提升了对压缩机注油器油箱的加油效率,提高了压缩机生产能力,节约了维护保养成本,有利保障了安全生产,同时也改善了人员的工作环境,降低了职业危害。

通过对润滑油注油小车安装刻度尺和液位尺,更加直观观察润滑油的消耗量和剩余量。并对其加装加热器,提高润滑油温度,降低粘度,加快流动速度,使其减少环境因素的影响,这将是下一步润滑油注油小车实践和探讨的方向。