化工设备设计防腐的相关问题研究

池海(中石油吉林化工工程有限公司,吉林 吉林 132001)

0 引言

化工设备防腐设计的目的是保证设备使用的安全性,延长设备使用寿命,降低企业资金成本损耗,保证化工生产作业的安全、稳定、高效。但随着化工生产复杂性的提升,社会对化工设备防腐要求也不断加大,故而设计人员就有必要结合实际情况,做好设备防腐处理,以提高企业生产的安全性。

1 化工设备的腐蚀分类

化工行业中的腐蚀指的是设备材料在不良因素影响下存在的变质或破坏问题。化工行业本身就属于高危行业,腐蚀的产生对设备、生产环境安全均有着较大威胁。结合现有资料将化工设备的腐蚀情况分为均匀腐蚀和局部腐蚀两种类型。

1.1 均匀腐蚀

均匀腐蚀的出现多集中在化工设备表面,是化工生产中最常见到的腐蚀问题。均匀腐蚀破坏的是设备外观,不会影响内部的正常运作,是轻微腐蚀,危害较小。但腐蚀问题如果不加以解决,还是会在时间的推移下侵蚀到设备内部,增加危险系数。基于此,就要科学控制设备的腐蚀余量,准确判断腐蚀深度及腐蚀时间,进而采取有效的控制措施,以延长设备的使用寿命。

1.2 局部腐蚀

局部腐蚀指的是某一部位存在腐蚀问题。相比于均匀腐蚀,局部腐蚀带来的危害性要更大。化工企业为解决局部腐蚀带来的危害,安装了较多的检测和预测设备,希望通过这些设备对化工设备进行实时性的监督,快速识别设备存在的腐蚀问题,计算腐蚀程度,进而给出科学有效的解决措施。这种解决方式效果较好,但由于化工生产复杂性的提高,难免会存在检测盲区,进而导致化工设备受到局部腐蚀的影响,增加了设备运转中的危险性。

2 化工设备腐蚀问题的主要机理

2.1 电化学腐蚀

电化学腐蚀多发生在金属材料中。这是因为金属材料在接触电解质溶液后出现电极反应,阴阳两种类型的电极反应,会增加金属材料氧化和还原效率,加快设备腐蚀概率。而电化学腐蚀的形成多是因为环境变化或化学反应作用导致的,其中环境变化指的是设备所在区域湿度上升,如此就加剧了金属材料表面的氧化现象。

2.2 工业大气腐蚀

化工企业在日常生产作业中,会排放大量有害物质,这些有害物质不仅会对周边环境造成破坏,对化工设备也会带来较大负面影响。化工生产中排放的有害物质以硫化物、氮氧化物及粉尘等为主,这些物质在外界环境作用下发生反应并重新依附在设备上,导致设备腐蚀问题的出现,如图1所示。另外,化工生产中,遇到潮湿环境,空气中的有害介质会与酸性或水溶液等材料发生化学反应,部分会形成强腐蚀性物质,加速化工设备腐蚀概率。此外,化工生产下,环境变化会增加电化学和化学腐蚀出现概率,这也是加速设备腐蚀的重要原因。

图1 工业大气腐蚀的设备

3 化工设备设计防腐

3.1 防腐材料的科学选用

若想确保材料选择的合理性,就要求设计人员具备专业的腐蚀和防腐知识,要对化工设备及生产流程的相关数据加以收集和分析,确定最终的防腐等级,进而提高材料选择的科学性。从材料角度分析,抗腐蚀性的确定可结合环境因素及均匀腐蚀率进行综合分析和评价。

目前结合化工生产特征,将设备材料划分为四个等级,即优良、良好、腐蚀严重但可使用、不可使用。不同等级对应的评价标准各不相同。优良要求腐蚀率小于0.05mm/a;良好要求腐蚀率在0.05~0.50mm/a;腐蚀严重但可使用情况下一般腐蚀率控制在在0.5~1.5mm/a;不可使用这说明抗腐蚀性最差,一般腐蚀率已经超过1.5mm/a。

针对化工设备防腐材料的选择,防腐率的确定可采用以下方式:取一定面积的材料放到与设备运行环境相符的条件下,静止一段时间后,取出试验材料,清洗干净进行称重,获取质量参数,利用所得参数计算单位时间内的损失率,最后根据材料的密度采用专门的公式计算腐蚀率。需要注意的是,以上指标是针对金属材料而言的,非金属材料的耐腐蚀性能需将外形的破坏程度、强度丢失与重量增加等作为依据来进行判断。

3.2 防腐设计

在防腐设计中,设计人员要充分了解防腐方面的知识,并对以往案例资料进行分析,了解化工生产可能面临的各种环境,找出增加腐蚀率的原因,设计中采取合理方式控制这些因素的影响,提高防腐效果。防腐设计中需注意的内容有:

一是消除死角和缝隙。死角和缝隙的产生为腐蚀液体提供了良好的存储空间,虽然化工生产中,外部溶液对金属材料的腐蚀率不高,但如果出现死角和缝隙,外部溶液会长时间不间断的堆积在该位置内,导致溶液的酸碱值发生变化,造成腐蚀。同时这两个部位一般在设备中部,不容易被发现或直接被忽略,所以存在的腐蚀问题不会得到快速解决。随着时间推移,设备会直接出现破裂或穿孔情况,所以在防腐设计中要清除掉死角和缝隙。

二是控制或消除应力。部分化工设备在运转中除要承受外界荷载压力外,还要承受一定的应力变化。而应力变化加上环境作用就很容易造成腐蚀现象,这种腐蚀现象较为轻微,但较为突然且无迹可寻,因为工作人员难以及时发现,所以就会导致腐蚀问题堆积,最终发生严重事故。因应力导致的腐蚀问题一般会出现在不锈钢设备及其部件上。

为此,设计中要尽可能的对应力加以控制,减弱或直接消除应力表现,避免腐蚀问题的出现。例如,设计中按照设备结构特征及运转特点,实现应力的均衡划分,减少应力集中的现象。在条件允许时还可通过退火来达到去应力的目的,消除对锻件、铸件和焊接件进行制造时产生的应力,但要注意退火时高温会使设备发生变形,且该方法对大型设备而言比较麻烦,费用也很高。

3.3 覆盖涂层设计

化工设备防腐中的覆盖涂层分为金属防腐涂层和非金属防腐涂层两种。前者的发展时间长,应用较为广泛。主要是由树脂材料、橡胶材料与一定比例溶液混合形成的防腐涂层,可直接覆盖在金属材料表面,操作简单,成本低廉。但防腐性能在中下等,对于强腐蚀环境并不适用。后者近几年也得到快速的发展和广泛应用,尤其是在化工生产领域,考虑到大多数非金属材料都具有良好的耐腐蚀性,如瓷砖、橡胶与塑料等,所以可将金属和腐蚀环境分隔开,使衬里设备在具备金属刚性的同时也具有非金属材料的耐腐蚀性能。

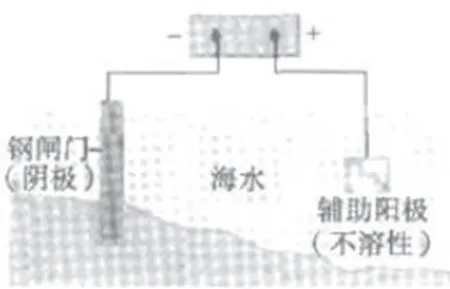

3.4 电化学保护

化学设备防腐处理上最简单的方法是隔离法,将化工设备与腐蚀性物质隔离开来。但此方法不是完全适用,在这种情况下,电化学法应运而生,这为化工设备防腐提供了新的助力。该方法使化工金属作为原电池的阴极,以减弱腐蚀反应中金属产生的氧化反应,进而实现对设备的保护。具体可以从以下两方面实现对电化学腐蚀的防护: 首先,外加电流保护法(如图2所示)。利用外加电流将金属材料进行阴阳极转化,需要被保护的材料直接转变成阴极,另一面的金属则直接转化成阳极,通过加强阴极保护的方式,降低腐蚀效率或直接控制腐蚀问题出现。其次,牺牲阳极保护法。被保护金属直接放置在电势较低位置,直接作为阴极被保护,以控制腐蚀问题的出现。此外,技术人员还会通过喷涂防腐材料的方式,实现对阴极的保护。目前,该方法在实际的应用中取得了较好的效果。

图2 外加电流保护法

3.5 完善防腐图纸内容

设计部门在开展防腐设计时,图纸规划是必不可少的一方面,但由于设计人员操作失误或审核不严谨,容易出现设计图纸与实际工作要求不符的情况,或存在防腐与保存要求不清晰等问题,这导致后续工作无法有效落实,增加了设备腐蚀的侵袭概率。为此,设计人员应具备严谨的工作态度,加强图纸设计的重视力度,从多方面进行综合分析和考量,如焊接、防腐措施等,完善图纸内容,为后续工作提供科学指导。此外,在图纸信息标注上,应保证标注和说明的清晰性,并出具完整的报告文件,对防腐结束后的检查验收提供可靠依据。

4 结语

希望本文对化工设备防腐设计的分析与说明,可以为相关从业人员提供一些帮助,并在日后工作中,不断加大防腐重视力度,结合材料、环境等多方面因素综合考量,提高防腐能力,延长化工设备的使用寿命,确保化工生产的安全性与可靠性。