ABS 装置不同切粒工艺的应用对比

李歆(万华化学集团股份有限公司,山东 烟台 264000)

0 引言

ABS 树脂即丙烯腈-丁二烯-苯乙烯共聚物,是一种兼有丙烯腈刚性、丁二烯韧性和苯乙烯易加工性能的热塑性工程塑料,广泛应用在电子、电器、汽车、建筑等方面。ABS 树脂工业化生产技术比较成熟,其中乳液接枝-本体SAN 掺混技术普遍采用,由聚丁二烯胶乳(PBL)单元、高橡胶接枝(ABS 接枝)单元、苯乙烯-丙烯腈聚合(SAN)单元、掺混单元组成。

掺混单元生产最终ABS 树脂成品,在工业化装置中以水下拉条切粒为主,该切粒技术比较成熟,生产的圆柱型ABS 树脂市场占有率比较高,但系统不是完全密闭,模头处会产生模头尾气,挤出机长时间运转,模头孔处会产生异色杂质并随拉条进入切粒系统,污染最终成品而造成ABS 树脂异色点偏高。为此,追求新技术创新,改变传统生产工艺理念,生产出高品质ABS 树脂是我们的努力方向。

1 切粒技术的流程及原理

1.1 水下拉条切粒的流程及原理

如图1 所示,水下拉条切粒系统的主要设备包括模头、导流槽、切割室、后冷却段以及干燥机、振动筛、水系统,导流槽长度在SAN 切粒、ABS 切粒的应用中一般为3m 设计。

图1 水下拉条切粒流程

水下拉条切粒的工作原理是,熔融物料通过模头后以料条的形状进入导流槽进行冷却,工艺水一般为40~60℃左右。当料条冷却到一定温度后,通过切割室的上下喂入辊将料条喂入切割室,靠动刀进行切割成粒子,粒子通过后冷却段冷却后,被送入干燥机干燥,经过振动筛筛分,最终合格物料送入料仓,为下游的处理做准备。

1.2 模面切粒的流程及原理

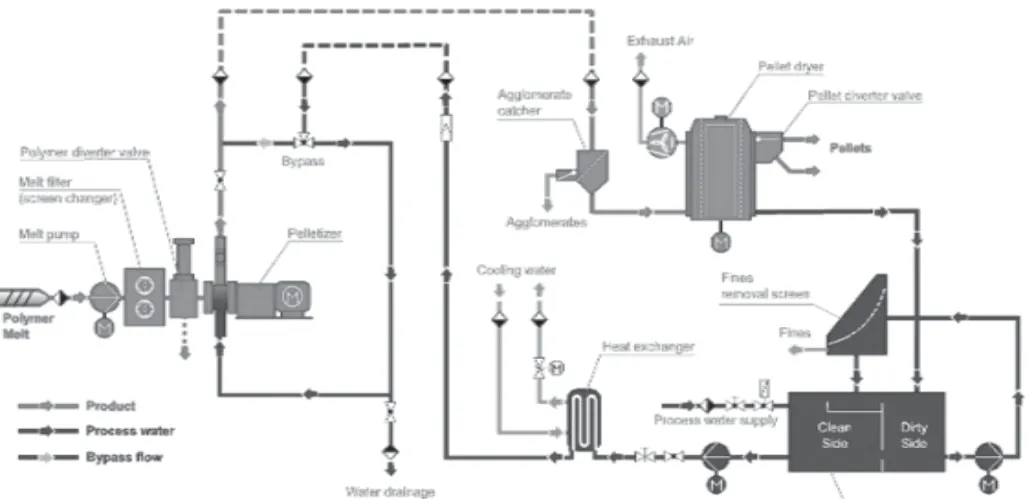

如图2 所示,在模面切粒技术中,该切粒系统主要包括如下设备:换向阀、切割室、模板、带驱动系统的切粒机、冷却管道以及包含水系统的干燥机、振动筛等。随着单线产能的不断提高,目前应用在SAN 切粒和ABS 切粒生产中的切粒机最大产能高达10000kg/h 以上。

图2 模面切粒流程

模面切粒系统主要工作原理,即物料通过釜底泵或齿轮泵输送到开车阀和切割室,物料在熔融状态下被带有驱动的切粒机动刀切割,之后粒子在工艺水中冷却,工艺水一般为40~60℃,粒子被工艺水送至干燥机进行干燥,工艺水自循环到水系统进行过滤,换热后重新回到工艺系统循环利用。

2 切粒的构造

2.1 水下拉条切粒的构造

水下拉条切粒生产的产品呈圆柱形粒子,生产过程中料条需要冷却至一定硬度才可以切割,否则内部温度偏高、粘度低,有可能出现缠刀,切不断的连粒或料条容易出现粘连现象。切粒机排布占地大,导流槽3m,后冷却段盘旋长度3~5m,干燥机、振动筛总占地约12~15m。粒子切割时有一定硬度,圆柱形粒子有倒角/棱角,粒子与粒子之间接触为点对面、面对面等多种接触方式,连粒或不规则粒子含量偏多。干燥和粒子冷却过程中,粒子和管道设备、干燥机接触,棱角处容易产生粉尘。料条在模头孔处有可能出现牙签料、细粒。圆柱形粒子比表面积相对较小,粒子模头处需要安装单体吸单设备,以确保无单体挥发而造成环境污染。更换模头时需要停车,更换切刀、定刀、上下喂入辊时需要排废,更换时间需要15~20min。水下拉条切粒应用相对普遍,操作工熟练程度大。

2.2 模面切粒的构造

模面切粒生产的产品呈圆形或椭圆形粒子,生产过程是高温切割,粒子表面迅速冷却,内部热量可以用于粒子自身干燥,对工艺水温度要求不高。切粒机本身占地面积小,充分利用空中空间完成冷却管道排布,总占地空间可降至3~6m。设备可安装在不同楼层,避免直线排布以节约空间。粒子在熔融状态下切割,表面迅速冷却后在冷却管道、干燥机内输送。圆形或椭圆形粒子接触方式为点对点接触,粒子在输送过程中和管道、干燥机的接触没有棱角,产生粉尘的可能性降低,粉尘含量大约降低10%~15%,粒子为热态切割且粉尘低,干燥机出口可以不安装旋风分离器。模面切粒系统为密闭系统,无需安装吸单设备,对环境无污染,同时不需要额外的辅助废气处理设备,在某种程度上对设备投资和环境保护有重要改进。更换模板、更换刀片可能需要少量排废。更换模板时间为15~30min,更换刀片时间在5min 左右。

3 模面切粒操作优势

通常水下拉条切粒需要多名操作工开机,模头处极易断条,模面切粒开机只需要一名操作工,并且一旦开机成功后设备运行稳定性要高很多,基本无异常停机。水下拉条切粒和模面切粒都有非常高的自动化程度。水下拉条切粒相对于模面切粒来说,常用备件的寿命可能要稍短一些,模头孔在生产过程中会产生杂色物质,这就需要操作人员定期停掉生产线,对模头板进行更换,会造成原料上的损耗,增加生产成本,操作人员更换备件频率可能会稍高一些。

4 模面切粒产品优势

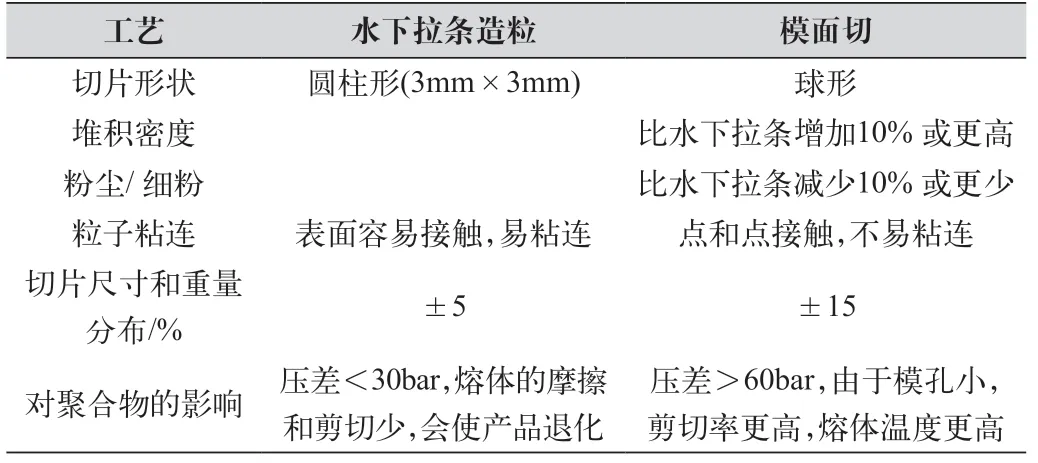

水下拉条切粒生产过程中,动刀切割的条形物料已经具有一定硬度,极易产生粉尘,而模面切粒则是由刀片切割模头处的熔体而成,切粒时产生的粉尘量较水下拉条切粒要少很多;圆形粒子的堆积密度更大,粒子间接触面积更小,产生更少的粉屑,同样质量体积更小,圆形粒子表面光滑,更易于输送。圆形粒子较水下拉条切粒后的圆柱形粒子,没有棱角,所以在互相摩擦时不易产生粉尘,而水下拉条切粒的圆柱形粒子容易产生粉尘,由于表面是球形,在下游工艺对粒子熔融时速度更均匀,使用的能力也越少。具体对比如表1 所示。

表1 水下拉条切粒和模面切粒对比

5 模面切粒的成本优势

模面切粒的刀片成本非常低,因为其刀片材质普通,硬度要求也不高,模面切粒的模头使用完后可以返修,大大节约了成本。

模面切粒水箱的材质要选用加厚的材质,这样水箱不易变形,滚轮的磨损也会降低,后期不需要过多的维护成本。

6 ABS树脂水下拉条切粒应用

在水下拉条切粒系统中,ABS 熔融物料经挤出机、模头挤出后成为拉条,后经水下拉条切粒机切粒,经干燥器干燥,之后在粒子筛上进行筛分。在日常生产中绝大部分的ABS 颗粒会通过粒子筛进入成品料仓,但会有尺寸不合格的粒子被分离出来,一般以长条料、粘连料、斜切口料居多,这些不合格品一旦混入合格品中就会造成下游客户的投诉,给公司品牌带来负面影响。

为了减少不合格品的产生,生产装置大多会定时更换切粒机压辊和切刀,更换挤出机模头板,这些操作都需要停掉生产线来完成,每次开停车的费用也很大,产生的开车料也很多,也增加了操作工的劳动强度,从而增加了生产成本。另外,挤出线刚开车初期,模头板两侧拉条还会带有糊料,处理不当,就会污染成品料仓,给监控产品质量带来麻烦。

7 ABS树脂模面切粒应用

SAN 树脂的生产在模面切粒上应用较多,基于模面切粒工艺的特殊性和SAN 树脂物料本身的特性,生产过程中的主要问题是SAN 树脂中夹带的粉末较多。另外,水箱的选材标准上要改进,如果选材标准偏低、材质不够厚、硬度不够及长时间运转,水箱里的滚筒容易变形,滚轮磨损较大、使用寿命会降低,带动滚筒转动的电机也会损坏,设备不能正常运转,就需要停车维修,生产负荷会随之调整,给生产上带来很多麻烦,生产上的波动也会带来产品质量的影响,会产生大量不合格品,造成生产成本增加。由于ABS 树脂的韧性比较大,所以在切刀选型上要不同于SAN 树脂,通常会选用具有角度的斜刀,具体材质要根据不同牌号来确定,对挤出机的要求是模头入口压力80~120bar,换网器入口压力180~220bar,增压泵入口压力为正压即可,一般同向啮合双螺杆挤出机均可满足。

8 结语

针对ABS 树脂的生产工艺路线,在工业化应用中,选择水下拉条切粒工艺的路线比较多,也比较成熟,但该切粒系统不是密闭的,会有一些不确定的因素而导致产品污染,工业化挤出机模头板、水浴等因素也会影响产品质量。水浴温度太低容易使拉条出现空心或开裂,温度太高会使颗粒粘连。圆柱形颗粒,由于粒子间接触面积更大,在风送过程中也会出现粘连。模面切粒系统,可有效解决水下拉条切粒的弊端,但解决过多粉末的产生是模面切粒能否全面应用在ABS 树脂切粒的难点。

对于新建ABS 树脂生产企业,产品质量的好坏关系到企业的发展和产品市场占有率,生产出高标准的ABS 树脂是工作重点,优化生产工艺技术,做好设备选型,降低操作人员的工作强度,是提高产品质量的有利保障。