双锥型螺杆挤出机固体输送离散元分析

王颢霖,朱向哲∗

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

0 前言

锥形双螺杆挤出机由于其独特的结构,具有长径比小,压缩比大等特点,在工业上适用于聚氯乙烯(PVC)的挤出成型和混合造粒等过程。而且,相对于普通双螺杆挤出机而言,锥形双螺杆挤出机加料段的半径更大,导致加料量大,挤出效率相对较高;同时锥形双螺杆挤出机具有低耗能、磨损程度较低以及耐腐蚀等特点,在挤出机中占据重要地位[1‑5]。根据结构划分,锥形螺杆挤出机又分为普通型螺杆挤出机和双锥型螺杆挤出机,区别在于普通型的螺槽深度为一个定值,而双锥型螺槽深度沿程渐变[6]。相比于普通锥形双螺杆挤出机,双锥型螺杆挤出机由于螺槽深度更深,导致加料量更大,螺杆表面积更大,挤出产量更多,在挤出机工业方面应用更加广泛[7]。

近几年来,随着聚合物加工技术的快速发展,国内外对于锥形螺杆挤出机熔融段的研究较为广泛,相比之下,对于固体输送段的研究较少,本文针对锥形双螺杆挤出机固体输送段的挤出过程进行分析,一定程度上弥补了锥形双螺杆挤出机在固体输送段方面研究的不足,对于锥形双螺杆挤出机固体输送段的发展具有重要的实际意义。离散单元法是研究运动颗粒系统的一种数值计算方法,能够清晰地显示颗粒运动规律,广泛应用于化学工程、药剂学、农业、采矿和地质工程等诸多领域[8‑9]。本文利用EDEM软件,分别对一种普通型和两种双锥型螺杆挤出机进行固体输送段离散元模拟。对比分析了上述3种锥形螺杆挤出的质量流速率、填充率、平均速度、平均压力、平均剪切应力和力矩等参数,给出了普通型和双锥型螺杆挤出机固体输送机理以及主要影响因素,为锥形双螺杆挤出机固体输送段的设计和优化提供一定的理论参考。

1 理论模型

1.1 离散单元模型

离散单元法是通过将整体看成单个稳定的颗粒单元的集合,颗粒间相互接触产生接触力,再通过牛顿定律计算出运动参数。为简化离散单元法计算过程,作如下假设[10]:颗粒为刚性体;颗粒接触方式为点接触;颗粒在挤出机螺槽内处于全充满状态;颗粒形变远小于颗粒自身运动。

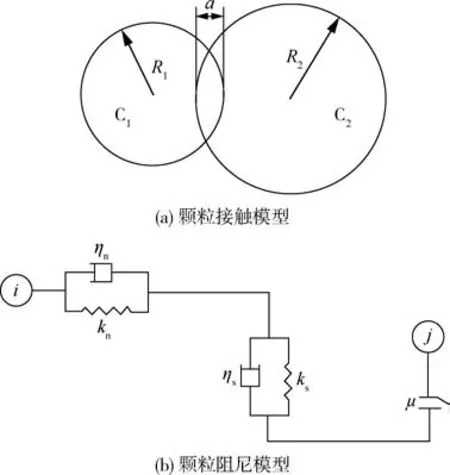

图1(a)、(b)分别为颗粒接触模型和阻尼模型,其中 C1、C2分别代表接触的两种颗粒;R1、R2分别为 C1、C2的半径;α为两种颗粒的重合部分的长度,ηn、Kn分别为模型在法向上的阻尼系数和弹性系数;ηs、Ks分别为模型在切向上的阻尼系数和弹性系数。

图1 颗粒接触模型及阻尼模型Fig.1 Particle contact model and damping model

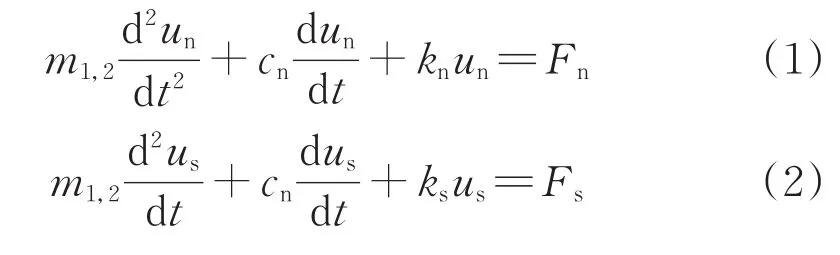

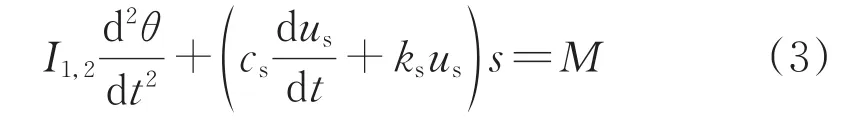

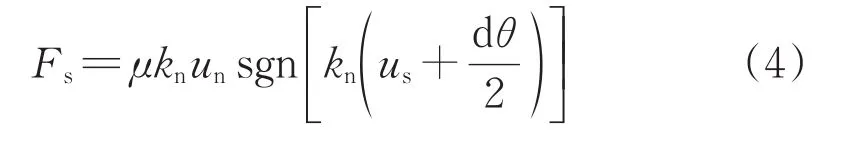

将颗粒模型按法向和切向两部分进行分解,得出[11]:

式中m1,2——颗粒的等效质量,kg

t——时间,s

I1,2——颗粒的等效转动惯量,kg∙m2

s——旋转半径,m

un——颗粒的法向相对位移,m

us——颗粒的切向相对位移,m

θ——颗粒绕自身的旋转角度,rad

Fn——颗粒受到的法向力,N

Fs——颗粒受到的切向力,N

M——颗粒受到的外力矩,N∙m

kn——模型在法向上的弹性系数

ks——模型在法向上的弹性系数

cn——模型在法向上的阻尼系数

cs——模型在法向上的阻尼系数

颗粒在滑动和滚动过程中会产生相对摩擦,其极限判断条件为:

式中μ——颗粒的静摩擦因数

将之前得到的法向力和切向力代入牛顿第二定律,可得颗粒间的运动参数。

1.2 物理模型

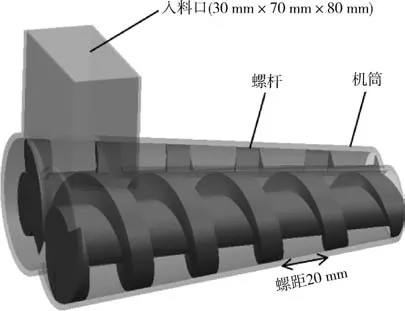

本文针对一种普通型和两种双锥型双螺杆挤出机进行模拟,其螺杆结构参数如表1所示。表1中SZ30‑50型为普通锥形双螺杆挤出机,SZ30‑60型和SZ25‑50型为双锥型螺杆挤出机,两种区别在于普通型螺槽深度全程恒定,而双锥型螺槽深度全程渐变,并且其螺槽深度与螺杆直径之比为一个定值。由于3种锥形螺杆结构相似,只给出SZ30‑60型锥形双螺杆挤出机螺杆和机筒几何模型,如图2所示。

图2 螺杆和机筒的几何模型Fig.2 Geometric model of screw and barrel

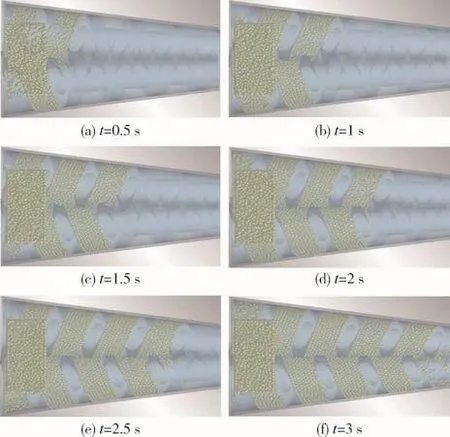

表1 螺杆结构参数Tab.1 Screw structure parameters

2 结果分析

2.1 颗粒分布过程

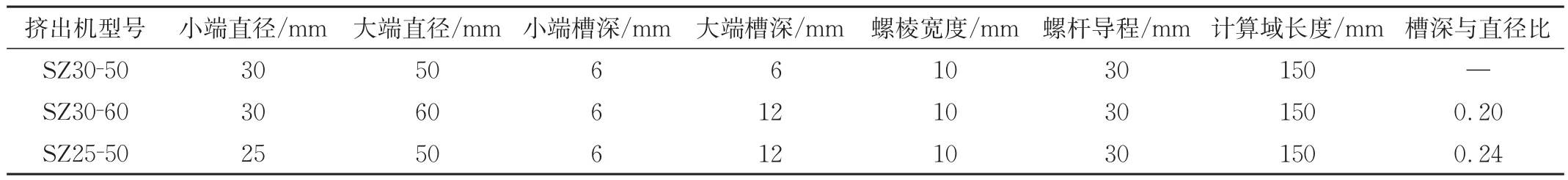

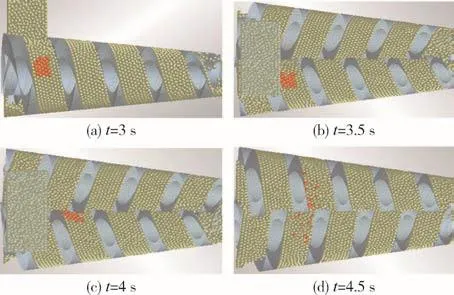

模拟采用颗粒材料为PE‑HD,其泊松比为0.46,密度为945 kg/m3,剪切模量为3.7×108Pa,颗粒间摩擦因数为0.29,加料方式采用溢流加料。为了研究颗粒在挤出机内的运动过程及分布状态,对3种锥形双螺杆挤出机内颗粒运动进行研究。3种类型的锥形双螺杆挤出机内颗粒运动的规律基本相同,由于篇幅所限,本文以SZ30‑60型双螺杆挤出机为例,重点分析双锥型螺杆挤出机内颗粒运动规律。

图3为不同时间段PE‑HD颗粒在挤出机内的分布状态。从图3中可以看出,溢流加料状态下,PE‑HD颗粒一开始由料斗进入螺杆,通过螺杆转动颗粒快速填满螺槽,并向挤出机出口方向移动。在两螺杆啮合处,一部分颗粒会通过螺杆转动进入到另一根螺杆的螺槽内,另一部分颗粒随螺杆继续向前运动,颗粒之间存在相对运动。颗粒在螺杆啮合区产生相互交换,引起速度突变,使得啮合区产生较大的压力,同时由于双锥形螺杆独特结构,导致螺槽容积沿轴向逐渐变小,颗粒随螺杆转动而逐渐被压实,使得颗粒间相对位移变小。在溢流加料方式下,颗粒填充率随时间增加而逐渐增大。

图3 不同时刻挤出机内的颗粒运动状态Fig.3 The movement state of the particles in the extruder at different time

为了能够更加清晰地观察出颗粒的运动与分布状态,在仿真中加入示踪粒子。图4为示踪粒子示意图。从图中可以看出,溢流加料下,由于受到螺杆推力作用,示踪粒子在挤出机内既沿螺杆轴向方向运动,又以螺杆为轴做螺旋转动。同时由于颗粒在运动中与螺杆产生摩擦,导致颗粒的螺旋运动沿每一段导程传递,直到输送到固体输送段出口。在输送过程中,随着螺杆的转动,螺槽内的颗粒会发生相对运动,示踪粒子分布状态由聚集逐渐变得分散,同时一小部分粒子会通过间隙运动到前一个螺槽内,即所谓的漏流现象[12]。

图4 示踪粒子示意图Fig.4 Schematic diagram of tracer particles

2.2 速度场

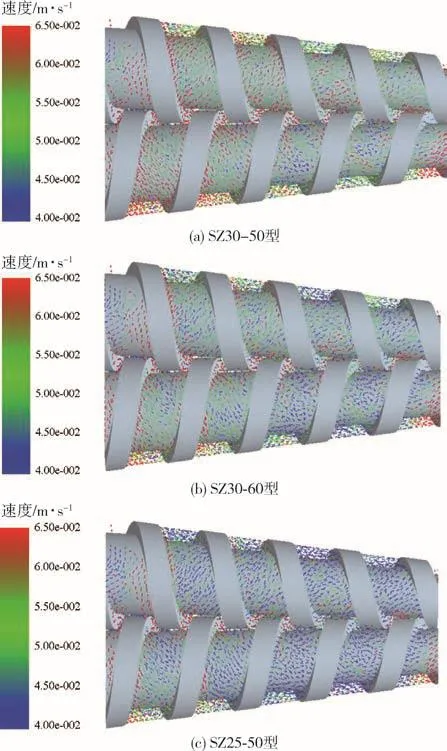

图5为锥形双螺杆挤出机内颗粒的速度分布云图。其中图5(a)~(c)分别对应SZ30‑50型、SZ30‑60型和SZ25‑50型锥形双螺杆挤出机。速度由小到大分别用蓝色、绿色和红色表示。从图中能够看出,3组螺杆的啮合区颗粒速度较大,而非啮合区的颗粒速度相对较小,速度分布较为复杂;同时颗粒在螺棱处速度大于螺槽处速度,这是由于螺杆转动时颗粒受到螺棱推力所致。颗粒从料斗开始投入,到达底部螺杆会产生碰撞,碰撞产生相互作用力,造成颗粒运动速度变化不稳定,故选取轴向长度30~150 mm区间进行对比,可以明显观察出在SZ25‑50型挤出机中大部分为蓝色颗粒,在SZ30‑60型挤出机中主要为蓝色和绿色颗粒,而SZ30‑50型挤出机大部分为绿色颗粒,说明颗粒在3种挤出机内速度由大到小关系为:SZ30‑50型>SZ30‑60型>SZ25‑50型。

图5 3种挤出机轴向长度30~150 mm区间内颗粒速度云图Fig.5 Cloud diagram of particle velocity in the range of 30~150 mm in axial length of three extruders

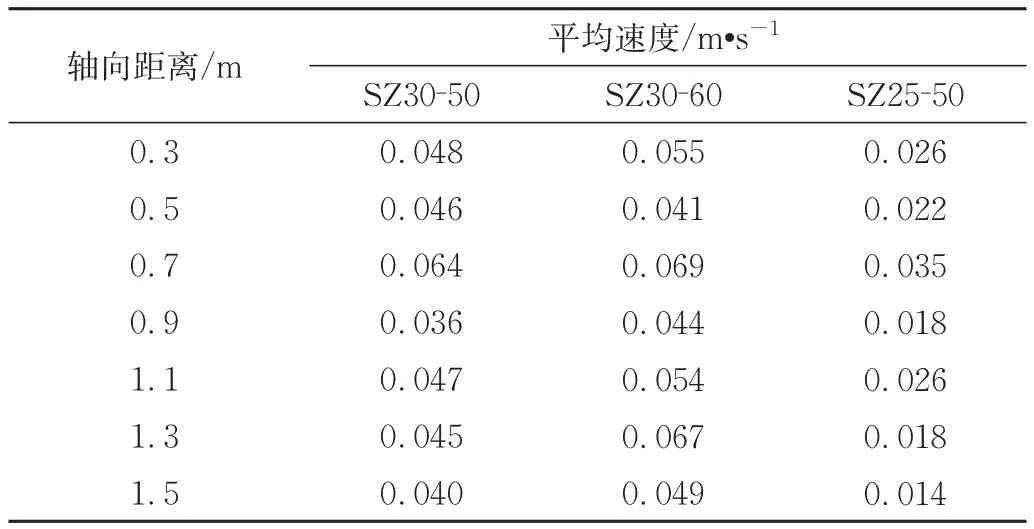

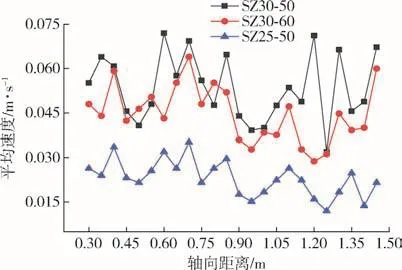

螺杆转速为70 r/min的3种锥形双螺杆挤出机物料颗粒平均速度随轴向距离变化规律曲线如图6所示;表2给出了颗粒平均速度随轴向变化的具体数值。SZ30‑50型、SZ30‑60型和SZ25‑50型3种锥形双螺杆挤出机的速度变化幅值分别为0.039、0.035、0.023 m/s。因此SZ25‑50型挤出机内颗粒平均速度随轴向变化量最小,SZ30‑50型比SZ30‑60型平均速度变化量略大,因此相比于普通锥形双螺杆挤出机,双锥型螺杆挤出机沿程变化程度更小,同时双锥型螺杆挤出机螺槽深度沿全程变化导致其螺槽容积大于普通锥形双螺杆挤出机的螺槽容积,挤出机内颗粒的体积填充率提升,颗粒之间相对运动减少,导致颗粒速度变化程度减小,更有利于挤出制品加工的稳定性。

表2 颗粒平均速度随轴向距离变化数值Tab.2 The average particle velocity varies with the axial distance

图6 平均速度随轴向距离变化的曲线Fig.6 Curves of average speed versus axial distance

2.3 压力场

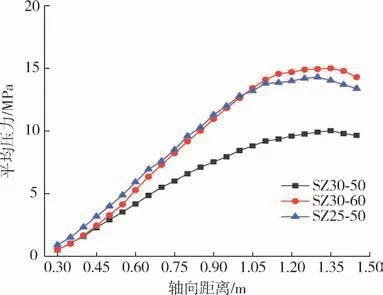

挤出过程中物料所受的压力对于挤出产量起到决定性作用,通过EDEM后处理得出3种不同类型锥形双螺杆挤出机内物料所受压力变化曲线,如图7所示。从图中可以看出,3种不同锥形双螺杆挤出机内颗粒所受平均压力随轴向距离的增加而逐渐增大,但在挤出机出口的平均压力略微降低,这是由于受到边界效应的影响,此处忽略不计。同时,SZ30‑60型和SZ25‑50型两种挤出机的曲线变化规律相似,且平均压力都大于SZ30‑50型挤出机,说明双锥型挤出机的建压能力大于普通锥形螺杆挤出机。这是因为双锥型螺杆挤出机的锥角大于普通锥形双螺杆挤出机,导致颗粒填充率增大,颗粒之间分布紧密,所受压力增大。在相同条件下,填充率随着压力增大而逐渐增加,物料挤出产量也随着提高,有利于提升挤出制品的加工效率。

图7 平均压力随轴向距离变化的曲线Fig.7 Curves of average pressure versus axial distance

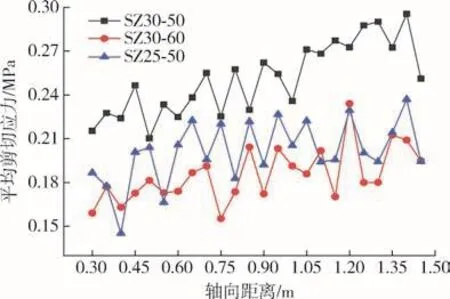

锥形双螺杆挤出机在工业中适用于剪敏性物料的加工,而平均剪切应力是衡量剪敏性物料加工的重要因素之一。图8为3种不同类型挤出机的平均剪切应力随轴向距离变化曲线图。从图中可以看出,3种不同类型挤出机的平均剪切应力随轴向距离呈上升趋势。在相同轴向距离处,SZ30‑50型挤出机平均剪切应力最大,SZ30‑60型和SZ25‑50型平均剪切应力相差不大,表明在同一位置处,双锥型比普通型的剪切应力更小,更加适合剪敏性物料颗粒的加工。

图8 平均剪切应力随轴向距离变化的曲线Fig.8 Average shear stress change curves with axial distance

2.4 质量流速率和填充率

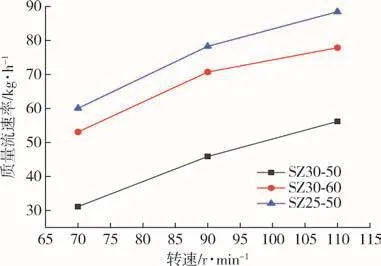

质量流速率是衡量螺杆挤出机挤出效率的关键因素。选取螺杆转速分别为70、90、110 r/min,通过EDEM后处理进行统计,得出3种不同结构的锥形双螺杆挤出机质量流速率随时间变化关系,如图9所示。从图中可以看出,颗粒质量流速率随螺杆转速增加而逐渐增大。其中SZ30‑50型内颗粒质量流速率在3种螺杆转速下分别为31.16、45.89、56.2kg/h,SZ30‑60型内颗粒质量流速率在/3种螺杆转速下分别为53.1、70.72、77.86 kg/h,SZ25‑50 型内颗粒质量流速率在3种螺杆转速下分别为 60.05、78.28、88.44 kg/h,在3种锥形双螺杆挤出机中,SZ30‑60型和SZ25‑50型的质量流速率均高于SZ30‑50型,说明双锥型螺杆挤出机固体输送段的输送效率明显优于普通锥形双螺杆挤出机。对于两种不同类型的双锥型螺杆挤出机,SZ25‑50型的槽深与直径比为0.24,大于SZ30‑60型的槽深与直径比0.2,导致SZ25‑50型的螺槽容积较大,质量流速率较大,故SZ25‑50双锥型螺杆挤出机输送效率高于SZ30‑60双锥型螺杆挤出机。

图9 质量流速率变化的曲线Fig.9 Mass flow rate change curves

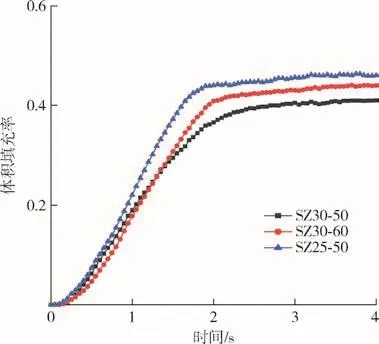

填充率是指挤出机内颗粒所完全填充的概率,表示螺槽内颗粒体积之和与螺槽容积之比。在固体输送段中,填充率的大小同样反应出输送效率的高低。图10为3种锥形螺杆挤出机内颗粒填充率随时间变化曲线。从图中可以看出,物料在挤出机内填充程度随时间增加而逐渐增大,直到趋于一个定值,此时填充率为最大填充率。3种挤出机中,SZ30‑60型和SZ25‑50型的最大填充率均大于SZ30‑50型,这是因为双锥型螺杆挤出机的锥角更大,建压能力更强,颗粒在双锥型螺杆挤出机内所受压力更大,从而使填充率相对较高。在相同条件下,双锥型螺杆挤出机的填充程度大于普通型,验证了双锥型螺杆挤出机的输送效率更高。同时由于双锥型螺杆挤出机螺槽内的体积大于普通锥形双螺杆挤出机,导致物料可以快速压缩成密实固体塞,缩短了固体输送区的非塞流段,进而缩短螺杆加料进程,使得物料可以快速到达最大填充率。此外,由图10还可以看出,SZ25‑50型和SZ30‑60型到达最大填充率的时间均早于SZ30‑50型,故双锥型螺杆挤出机的填充效率更高。而对于两种双锥型螺杆挤出机来说,由于SZ25‑50型槽深与直径比大于SZ30‑60型,螺槽横截面积前后比更大,导致螺槽内颗粒之间排列更加紧密,体积填充量较大,输送效率相对较高。

图10 体积填充率随时间变化的曲线Fig.10 Volume filling rate change curves with time

2.5 力矩

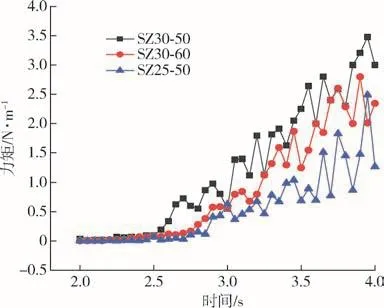

在锥形双螺杆挤出机的模拟过程中,力矩是维持螺杆运动的一个重要因素,同时也是衡量螺杆磨损程度的指标。图11为螺杆转速为70 r/min时3种挤出机挤出机进行仿真,统计其力矩随时间变化曲线关系,如所示。从图中可以看出,3组模拟的力矩均随时间增加而增大,且在相同时间点,模拟所得力矩由大到小依次为SZ30‑50型、SZ30‑60型和SZ25‑50型,与之前平均速度曲线图形成对比,得出颗粒平均速度越大,所得力矩越大,导致螺杆旋转产生功率增大,产生螺杆挤出机磨损现象。故三种锥形挤出机中SZ25‑50型磨损程度最低,SZ30‑50型磨损程度较高。

图11 力矩随时间变化的曲线Fig.11 Torque curves with time

3 结论

(1)通过对比质量流速率和填充率发现,相比于普通锥形双螺杆挤出机,双锥型螺杆挤出机的螺槽容积更大,体积填充量更多,质量流速率更大,输送效率更高,更有利于提高挤出制品的产量;相比于SZ30‑60型双锥型螺杆挤出机,SZ25‑50型双锥型螺杆挤出机的槽深与直径相对较大,质量流速率相对较高,输送效率较高;

(2)3种类型挤出机沿轴向距离平均速度由大到小为:SZ30‑50>SZ30‑60>SZ25‑50,且 SZ25‑50型平均速度沿轴向距离变化程度最小;由于双锥型螺杆挤出机螺槽容积大于普通锥形双螺杆挤出机,双锥型螺杆挤出机内颗粒的体积填充率较大,颗粒之间相对运动减少,颗粒速度变化程度较小,有利于提升挤出制品加工的稳定性;

(3)由于双锥形螺杆独特结构,SZ30‑60型和SZ25‑50型双锥形螺杆的平均压力均大于SZ30‑50型,平均剪切应力小于SZ30‑50型,说明相比于普通锥形双螺杆挤出机,双锥型螺杆挤出机具有较强的建压能力,有利于剪敏性材料的加工。