蒸汽发生器传热管缺陷涡流无损检测方法研究*

佟海山,李明达,周德强,赵学永,仝金潇

(1.江苏恒正检测技术有限公司,江苏 淮安 223005; 2.江南大学 机械工程学院,江苏 无锡 214122;3.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122; 4.山东正元建设工程有限责任公司,山东 淄博 255000)

0 引 言

蒸汽发生器是核电站反应堆重要的热交换部件。由于传热管运行环境处于高温高压状态且所处环境有一定的腐蚀性,所以传热管缺陷以腐蚀开裂的形式较多,常见的有长、短、环形的轴向和周向缺陷。为确保传热管的安全运行,国内外各个核电站均采用涡流检测的方法对传热管实施役前和在役检查,利用Bobbin探头进行检查是涡流检测的主要手段[1]。曾玉华、吴海林等对腐蚀裂纹的涡流检测结果进行对比,分析了涡流检测误差原因,总结出腐蚀裂纹特性对检测结果的影响,提高检测准确性[2]。Jinhyun Park和Seong-Jin Han等使用涡流探头对蒸汽发生器管道进行检测,对所采集的数据通过深度神经网络的学习训练后,用于对轴向和周向缺陷的识别,对轴向和周向缺陷识别率有较大提升[3]。笔者利用COMSOL软件对传热管轴向和周向缺陷涡流检测进行仿真,并利用Bobbin探头进行实验研究。通过对仿真与实验的幅值和相位信号的分析,研究轴向和周向缺陷的检测方法,并确定最优检测频率区间。

1 检测原理

涡流检测技术是一种以电磁学为理论基础的无损检测方法。在电荷和电流随时间变化的状态下,他们所产生的电场和磁场也会随之变化。涡流线圈与导体试件之间相互作用引起的电磁场变化是以麦克斯韦方程组为基础[4]。利用电磁感应原理,当Bobbin探头在传热管中移动并靠近缺陷时,传热管中感应电流产生的涡流会产生变化,从而引起阻抗的改变[5]。阻抗的变化主要表现为电压幅值与相位的变化规律[6]。文中涡流检测所采用的模型如图1所示,检测所用探头为Bobbin探头,被检测样管上有电火花制作的人工缺陷。Bobbin线圈由两个线圈串联相接,这两个线圈具有相同匝数,但是旋向相反,加载激励源后,两个线圈分别产生方向相反的时谐电流Iejωt和-Iejωt。

图1 Bobbin探头涡流检测模型图

2 有限元仿真分析

2.1 有限元仿真模型建立

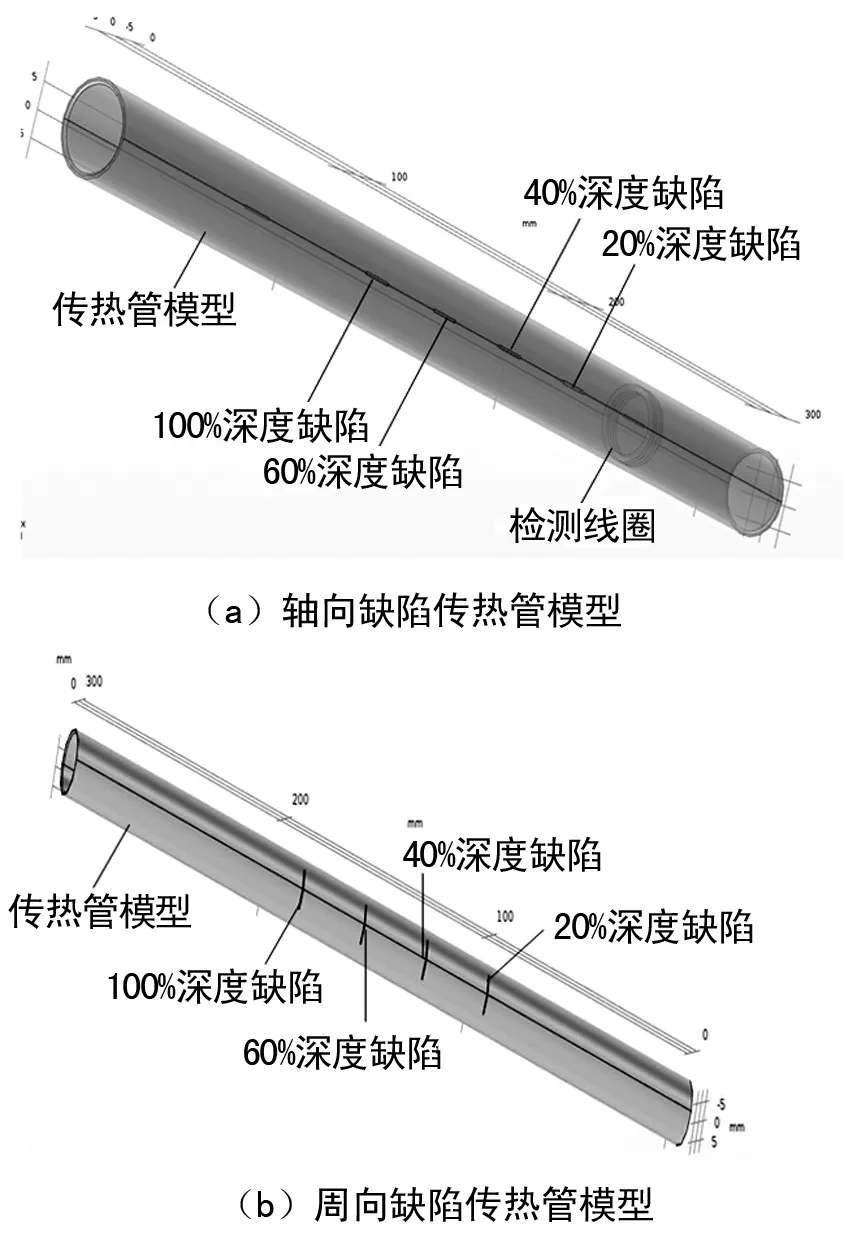

本文采用的仿真软件为COMSOL Multiphysics 5.3,利用该软件建立轴向与周向缺陷有限元仿真模型。仿真模型主要由四部分组成:激励线圈、检测线圈、被检测传热管、空气域,其中传热管模型为非铁磁性材料Inconel 690,线圈的材料为铜,如图2所示,图2(a)和(b)分别为轴向和周向缺陷模型图,均为外壁轴向和周向缺陷,缺陷深度为壁厚的20%、40%、60%和100%,传热管模型尺寸为φ17.48 mm×1.01 mm×300 mm(外径×壁厚×长度),所有缺陷均为长9.5 mm,宽0.5 mm的长方形槽。

图2 传热管缺陷模型

2.2 参数设定

根据传热管实际模型,为传热管仿真模型各个参数域进行参数设定,传热管、检测线圈、空气域等材料的实际情况在材料库中选择所需材料。模型各部分材料设置如表1所示,线圈参数如表2所示。参数设置完成后对模型进行网络划分。

表1 仿真材料参数

表2 线圈参数表

2.3 仿真结果与分析

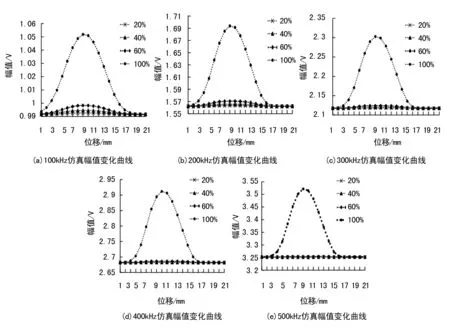

2.3.1 轴向缺陷仿真分析

图3所示为传热管轴向缺陷与幅值仿真关系,从图3可以看出,在线圈靠近缺陷过程中输出信号的幅值发生明显变化,仿真激励频率为100~500 kHz,步长100 kHz,涡流检测幅值信号对深度为100%的缺陷响应较高,说明探头对通孔类缺陷响应最为明显。由于频率的增加,涡流渗透的深度也随之减小,在100~300 kHz时幅值的变化对轴向缺陷的响应幅值变化较为明显,400~500 kHz时,20%~60%深度缺陷的响应幅值变低。

图3 轴向缺陷仿真幅值变化

如图4所示为不同激励频率的缺陷与相位仿真关系。从图4可看出,深度为壁厚的100%的缺陷响应信号变化较为明显。在激励频率增加过程中,深度为壁厚的20%~60%的缺陷对于相位信号的响应逐渐增加,100 kHz时相位变化对不同深度缺陷响应值较小,但其他频率下对不同深度的缺陷区分度相对较好,相对于幅值来说可以更好的反映出缺陷的变化。

图4 轴向缺陷仿真相位变化

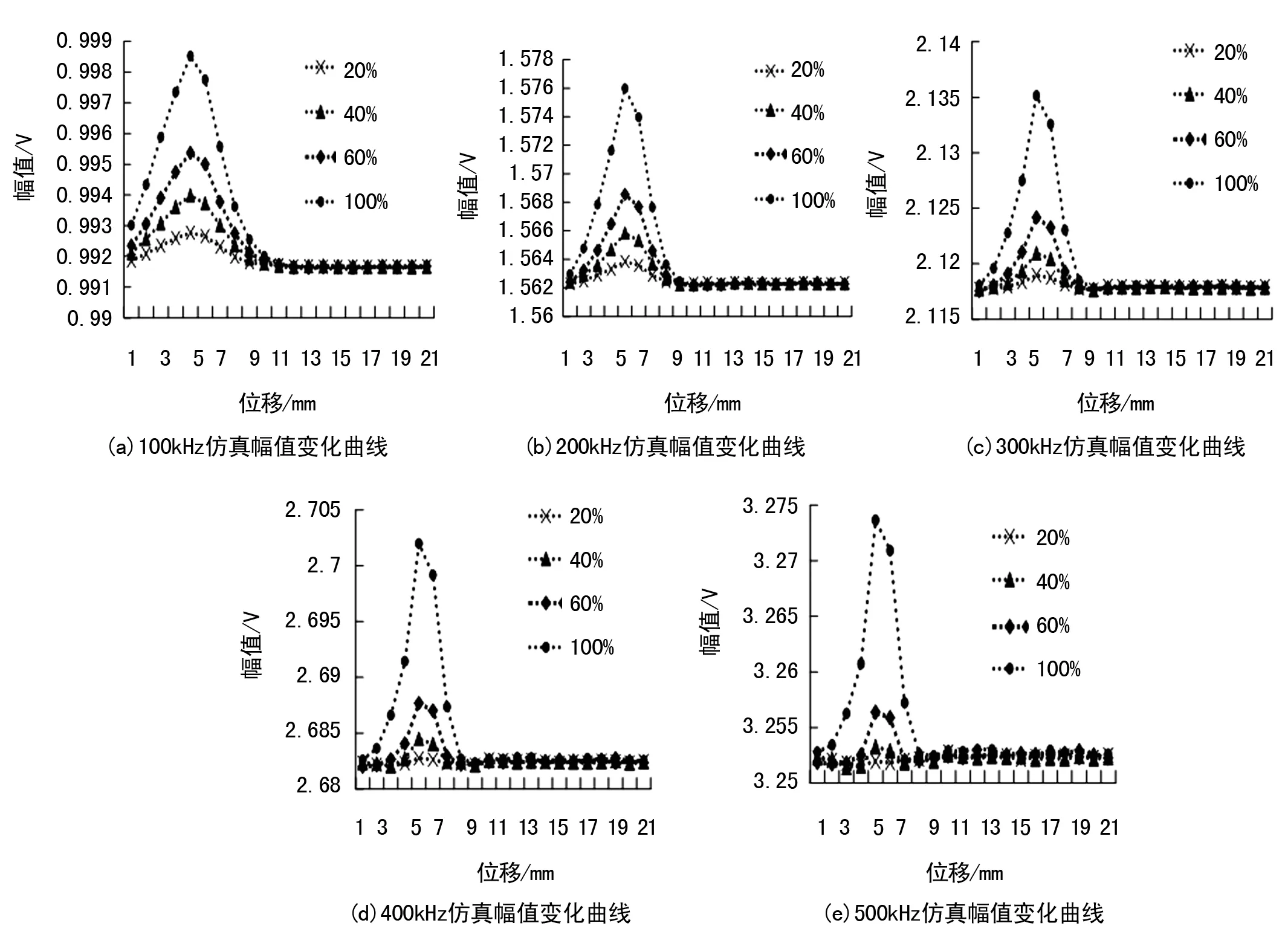

2.3.2 周向缺陷仿真分析

图5所示为周向缺陷涡流检测缺陷与幅值仿真关系。从图5可以看出,由于周向缺陷在轴线方向距离较短,因此在线圈移动相同的距离过程中,信号响应的峰值比轴向缺陷的峰值要早;对于缺陷深度为100%的缺陷幅值信号响应值最为明显。相对于轴向缺陷,对于缺陷深度为20%~60%的周向缺陷,幅值信号响应的区分度较好,随着频率的增加缺陷响应的幅值大小也在增加,但是随着频率的增加,由于渗透深度的减小,在500 kHz时,对于缺陷深度为20%的缺陷幅值信号响应较小。

图6所示为周向缺陷涡流检测缺陷与相位仿真关系。从图6可以看出,在100 kHz时缺陷深度为20%~60%的缺陷相位信号响应区分度不大。由图6(b)~(e)所示,在激励频率增加过程中,20%~60%的缺陷具有较好响应值,而且在线圈经过缺陷的过程中相位信号的响应曲线出现峰值变化。对于周向缺陷相位信号的响应值比幅值信号更能反映出缺陷的变化。

2.3.3 仿真结果对比分析

由图3与图5对比缺陷深度为20%~60%的轴向和周向缺陷可知:在频率增加过程中,轴向缺陷的幅值信号响应在100~300 kHz时相对于周向缺陷的响应较好,400~500 kHz时轴向缺陷幅值响应信号降低,频率的增加对轴向缺陷的幅值影响较大。由于检测过程中周向缺陷的响应信号峰值出现先于轴向缺陷,且轴向缺陷响应信号宽度峰值宽度远小于周向缺陷,能够有效区分轴向和周向缺陷。同时将缺陷深度为20%~60%的轴向和周向缺陷的相位变化进行比较,如图4与图6可知:在200~500 kHz处轴向缺陷的相位响应的峰值变化明显优于周向缺陷。

图5 周向缺陷仿真幅值变化

图6 周向缺陷仿真相位变化

3 实 验

3.1 实验设备与检测系统

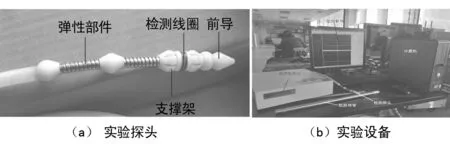

EEC-39RFT智能八频涡流检测仪是由厦门爱德森电子有限公司生产的新型涡流无损检测仪。检测频率的范围64 Hz~5 MHz可调,应用范围较为广泛,适用于核能、电力、航天等多个领域,可以对各种非铁磁性材料进行检测[7]。涡流检测探头由前导、支撑架、检测线圈、弹性件以及延长管组成,如图7(a)所示。涡流检测探头的线圈采用差分式Bobbin线圈。Bobbin式探头在机械可靠性方面表现较好,同时还具有快速的检测速度,可长期用于蒸汽发生器管道的涡流检测。实验系统如图7(b)所示,由EEC-39RFT涡流检测仪、计算机、涡流检测探头、检测样管组成。计算机具有与仪器配套的涡流检测软件EEC-2018net实验前需要先对系统信号进行标定,对信号标定时需采用标定样管,将通孔信号相位值标定为40°。

图7 实验探头与实验设备

实验用检测样管的材料为Inconel 690,管子的尺寸为φ17.48 mm×1.01 mm×300 mm(直径×壁厚×长度),检测样管上的轴向和周向人工伤均为电火花加工,缺陷深度分别为壁厚的20%、40%、60%和100%。缺陷的形状为9.5 mm×0.13 mm的长方形槽,检测样管如图8(a)和图8(b)所示。

图8 缺陷样管

3.2 实验结果分析

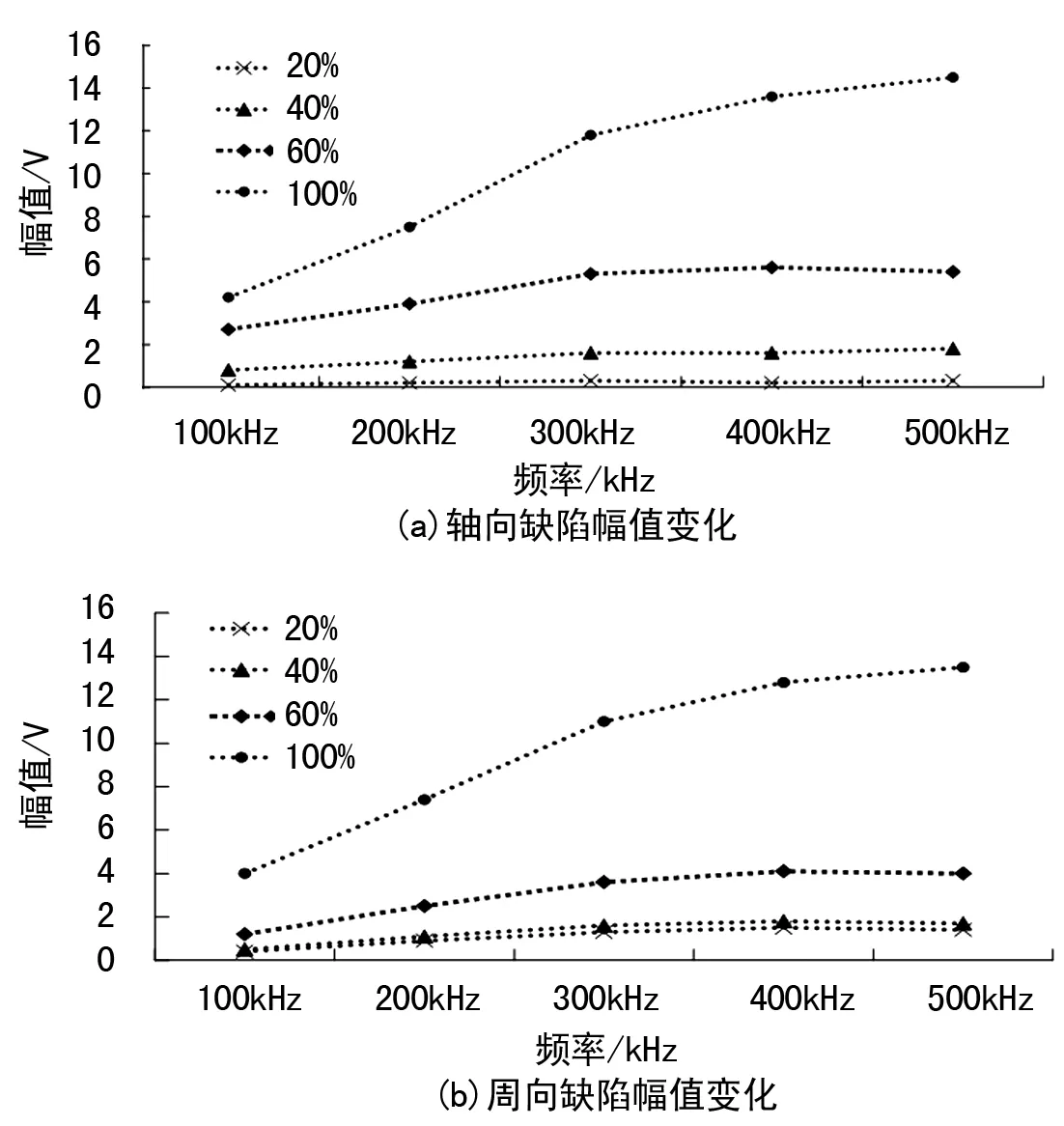

图9所示为轴向和周向缺陷涡流检测幅值变化图,其中图9(a)为轴向缺陷的涡流检测,缺陷深度为20%的缺陷时信号响应较差,无法根据频率-幅值曲线进行判断,说明缺陷深度较小的轴向缺陷通过幅值变化来判断较难被发现。图9(b)中周向缺陷深度为20%的幅值信号的响应值优于图9(a)中轴向的响应值。但是对于缺陷深度为60%的周向缺陷,其幅值信号响应值相对于轴向缺陷有所下降。对于传热管涡流检测的幅值响应轴向缺陷的响应值要优于周向缺陷。

图9 轴向和周向缺陷幅值关系

图10为轴向和周向缺陷的相位变化值,由于对通孔的相位信号进行了标定,缺陷深度为100%的相位信号的响应值均为40°左右。其他深度的缺陷检测时频率增加相位的响应值也在增加。由图10(a)可知,各个缺陷在大部分的检测频率中具有较好的相位响应值,在100~500 kHz时深度为20%的轴向缺陷和深度为40%的轴向缺陷通过频率-相位曲线可以被检出。由图10(b)可知,缺陷深度为20%的缺陷和40%的缺陷各个频率的检测区分度较低,说明在检测中对周向缺陷的这两类缺陷区分度较差。

图10 轴向和周向缺陷相位变化

图11所示为轴向和周向缺陷的检测对比结果,发现轴向缺陷对于缺陷深度为20%的缺陷响应较差,其他深度缺陷响应较好。周向缺陷深度为20%的缺陷幅值响应优于轴向缺陷,说明Bobbin探头对于深度较浅的轴向缺陷灵敏度较低,检测过程中不易被发现,但是相同深度的周向缺陷在相同的频率下可以被检出。对于缺陷深度为60%和100%的轴向缺陷选择在检测频率为300 kHz、400 kHz、500 kHz时幅值信号的响应较好。

图11 轴向和周向缺陷幅值变化对比

图12所示为缺陷深度较小的20%的缺陷,可以通过相位信号进行检测。在检测频率为100~300 kHz时有较好的响应值,而且对于轴向和周向缺陷的相位值变化较为明显,轴向缺陷的相位响应值优于周向缺陷;缺陷深度为40%的缺陷轴向和周向缺陷的幅值信号响应相近难以区分。因此,在对轴向和周向缺陷检测时要选择信号响应较好的频率区间,100~300 kHz为首选区间,同时要结合幅值信号和相位信号来共同检测轴向和周向缺陷,使检测结果更准确。

图12 轴向和周向缺陷相位变化对比

4 结 论

(1) 在涡流检测过程中,对于轴向缺陷深度较小的缺陷,如缺陷深度小于20%的缺陷,探头的幅值响应灵敏度不高。周向缺陷深度较小的缺陷幅值灵敏度相对轴向缺陷较好。轴向缺陷的相位信号灵敏度优于周向缺陷。实验中发现对于使用的探头100~300 kHz周向缺陷的幅值响应较好。

(2) 通过仿真和实验发现,相位信号的响应值在一定检测频率下可以更好的检测出深度较小的缺陷;对于缺陷深度为20%的缺陷研究发现,通过幅值信号不易被发现,但是通过相位信号可以被检出;在100~300 kHz时,对缺陷深度较小的轴向和周向缺陷相位响应值较好,对于其他相同深度的轴向和周向缺陷也能够具有较高的灵敏度。

(3) 传热管轴向和周向缺陷的检测需要通过幅值和相位信号的结合才能更好的反映出缺陷类别和对深度的定量。对于通孔缺陷的检测幅值和相位都能够快速的检测出,尤其是相位,由于进行了通孔相位信号的标定,相位信号对于判断通孔类别的缺陷更优。