电火花复合电极强化TC4强化层耐高温试验研究*

赵俊领,蔡兰蓉,李 敏

(1.天津职业技术师范大学,天津 300222; 2.天津市高速切削与重点加工实验室,天津 300222)

0 引 言

混粉准干式电火花表面强化技术被提出之后,一直是强化表面研究领域的热点和重点,并探索出很多新型的强化工艺[1-2]。现阶段在电火花加工领域,国内外主要的研究内容是如何改善加工工艺性能、提高硬度等[3-4]。然而对所获得的强化层在高温保温条件下性能变化的研究很少,特别是强化层硬度和耐磨性等性能变化与其显微组织微观变化的联系这一领域研究更少。因此,对混粉准干式电火花强化所获得的强化层在耐高温性能这一领域上的探究是十分必要的,可以提供其在高温环境中微组织变化的参照,也可以有更多的耐高温性能指标。

关于电火花表面强化的研究,特别是复合电极电火花表面强化技术这一领域,大多集中在工具电极的选择、强化介质放电环境的改善和放电参数的优化[5]。电极在电火花加工中所起到的作用和影响,发现复合电极可以影响加工的效率和工件表面粗糙度[6]。

最近几年的工业发展和科技创新应用上,对于表面的耐磨损性能的提升得到了广泛的关注,特别是通过抗高温磨损性能的提高来保障机械工件的稳定长效运行,一般表面强化的合金组织在一定的高温下进行耐高温冲击试验,合金材料微裂纹且微裂纹起源于边缘,不断扩展,形成裂缝[7-8]。

文中主要研究复合电极下电火花表面强化层上显微组织,以及强化层表面耐磨性能,在耐高温试验之后,不同复合电极的强化层上微观组织与耐磨性能的变化。最后,通过对不同复合电极下强化层的表面观测和耐高温性能的研究,进一步判定复合电极下加工强化层耐高温性能,提供在高温环境实际应用下性能参照的标准。

1 试验材料和方法

在AF1100型电火花成型机床上,应用准干式电火花复合电极强化TC4钛合金表面,获得具有一层强化层的钛合金板材作为试验材料,尺寸为25 mm×25 mm×3 mm。电火花加工强化层过程中,复合电极采取不同加工顺序,分别是先石墨后紫铜和先紫铜后石墨,放电参数中峰值电流8.2 A、脉冲宽度100 μs、脉冲间隙100 μs,脉冲电压120 V,尺寸7 μm的B4C粉末颗粒与去离子水调配成0.3 g/L的溶液以雾状的形式作为强化介质,石墨和紫铜电极分别加工深度是0.05 mm,加工总深度为0.1 mm。

将试验材料样品分别放入到玛福特加热炉中,温度保温为700 ℃,保温时间为30 min,60 min和90 min,之后迅速放入常温水(20 ℃)中冷却。用Tescan VEGA TS 5136XM扫描电子显微镜观测强化层的表面微观形貌同耐高温试验之前进行对比分析,用MM-200型磨损试验机对样品进行磨损量的测试,设置转速为200 r/min,载荷为100 N,试验时间为5 min。分别记录测试过程中的磨损量。

2 试验结果和分析

2.1 复合电极对TC4钛合金表面强化层的影响

从图1中可以发现,先紫铜电极加工后石墨电极加工,强化层上显微组织呈现较多的长条型花瓣状强化相,蚀坑组织明显,花瓣状强化相错落有致,但花瓣状强化相之间有少量的片状组织和裂纹存在。

图1 不同复合电极强化层表面组织形貌

先石墨电极加工后紫铜电极加工,强化层上显微组织呈现很多的熔覆型花瓣状强化相,强化相致密性较差,熔覆花瓣组织周围存在很多堆叠型的强化相,而且整体粗糙度较好。

2.2 复合电极强化TC4钛合金表面强化层耐高温试验

2.2.1 紫铜到石墨复合电极强化TC4钛合金强化层的耐高温试验

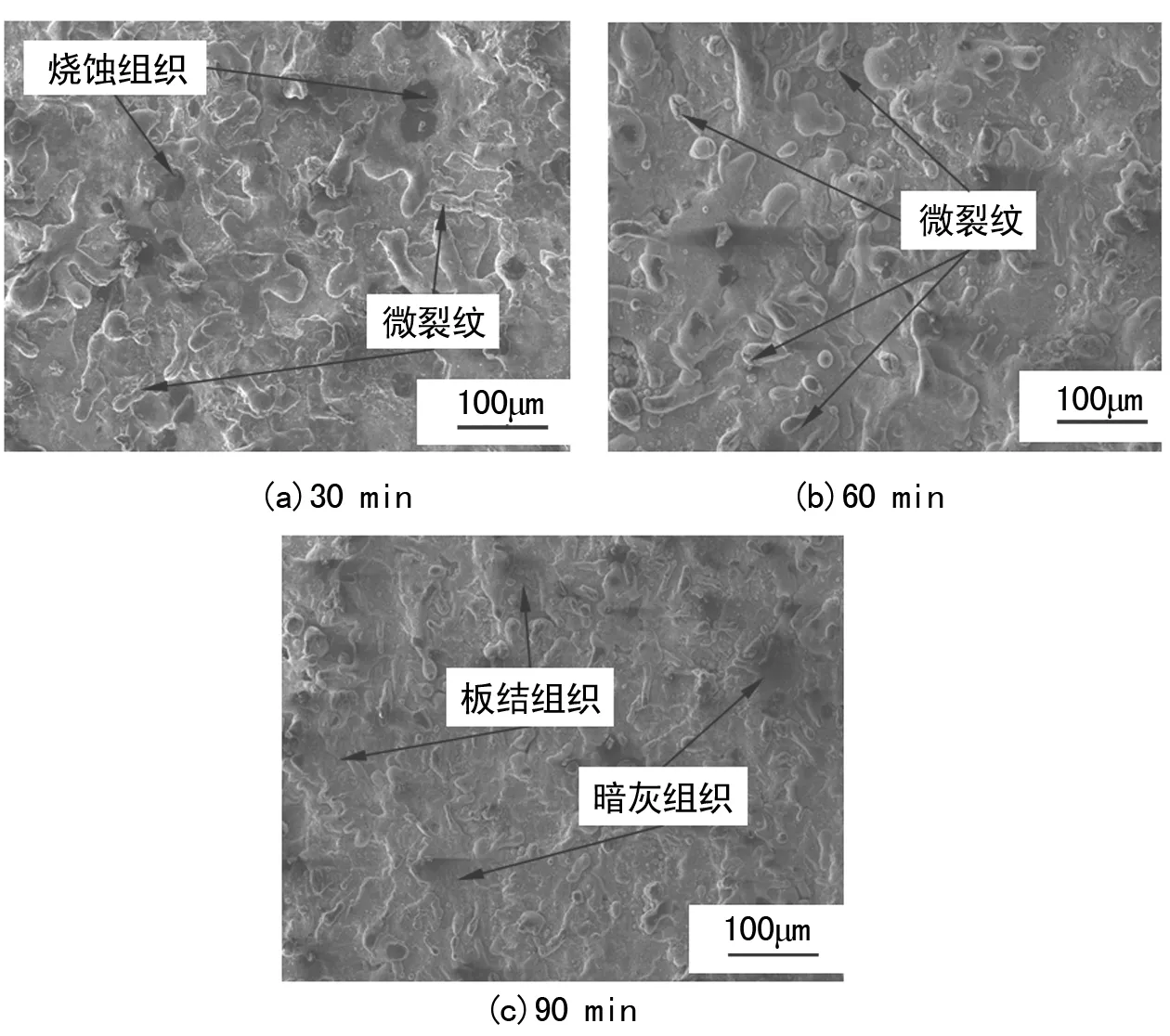

在700 ℃条件下,当保温时间是30 min时,强化层上花瓣组织遇高温后凸显出亮白色,在花瓣组织周围出现黑色的烧蚀组织;保温时间60 min后,强化层上花瓣状强化相逐渐变成亮白色,且花瓣组织上开始出现裂纹,周围组织出现也逐渐变成亮白色;保温90 min后,强化层逐渐变成暗灰色,花瓣状强化相上裂纹进一步增多,周围组织变成暗灰色,且出现细小板结化组织。这是由于紫铜电极加工后石墨电极加工过程中,当紫铜电极加工时,TC4钛合金表面先是生成一层熔覆型花瓣状强化相,石墨电极加工后,强化层上生成更多的长条花瓣状强化相,含有TiC、TiB、TiB2等强化相[9-10],这些强化相分布均匀。当在高温环境中,由于花瓣状强化相组织的凹凸性的特点,受热不均匀,导致花瓣状强化相产生大量的热应力,为裂纹产生提供能量。

图2 强化层在不同保温时间下的表面组织形貌

2.2.2 石墨到紫铜复合电极强化TC4钛合金强化层的耐高温试验

在700 ℃条件下,当保温时间是30 min时,强化层表面全部烧蚀状态,出现严重的板结化状态现象,表面强化层已变成灰白色状片层组织;当保温60 min后,强化层表面产生宏观裂纹,且部分强化层组织脱落,出现部分强化层脱落现象;当保温90 min后,随着裂纹的不断扩展,所加工的强化层大面积脱落,出现表面上凹凸不平的烧蚀表面。这是由于先石墨电极加工TC4钛合金表面,生成强化相TiC,具有提高硬度和耐磨性的作用,在紫铜电极加工后,由于紫铜是连续性晶体结构,热膨胀系数较大,导致强化表面上强化相二次熔融再凝固,使得生成的TiC等部分强化相熔融凝固过程中遭到一定的破坏。在高温环境中,发生严重的氧化反应,使得强化层失效脱落。

2.3 强化层耐磨性

表1测量了不同条件下,样品从磨损前到磨损后的质量变化,得出样品的磨损量。

表1 不同条件下样品的磨损量

在图4中可以看出,复合电极加工条件下,带有强化层的钛合金板材相比于基体板材磨损量低,在先紫铜后石墨电极复合加工条件下,磨损量最低;从图5中发现,在700 ℃高温条件下,保温一段时间后,无论是那种复合电极顺序条件下,其磨损量均升高。当保温30 min时,先石墨后紫铜电极复合强化条件下的磨损量升高值大于先紫铜后石墨电极强化的磨损量;之后,保温60 min时,磨损量都逐渐的升高,但幅度逐渐降低;在保温90 min时,先石墨后紫铜电极复合强化条件的磨损量幅度变化小,两种复合电极条件下的磨损量升高值逐渐接近;但在整个保温过程中,先紫铜后石墨电极强化条件下磨损量的升高值一直低于先石墨后紫铜电极强化条件下的磨损量,但其强化层磨损量依然低于基体表面。这是由于当石墨电极强化TC4钛合金表面时,生成的强化层中含有大量的TiC等含有碳元素强化相在高温的条件下,发生一定的氧化反应,使得强化层的耐磨损性能下降。

图4 基体与不同复合电极强化表面的磨损量

图5 强化层受高温保温后的磨损量

3 结 论

(1) 不同复合电极条件下加工出的强化层均有花瓣状强化相生成,然而表面形貌差别很大,先紫铜后石墨电极条件下加工的强化层耐磨损性能高于先石墨后紫铜电极条件下加工的强化层。

(2) 在700 ℃条件保温一段时间后,在先紫铜后石墨与先石墨后紫铜这两种复合电极条件下强化层,前者表面形貌中出现微裂纹,后者表面形貌中出现宏观裂纹;两者磨损量都升高,前者磨损量的升高值一直低于后者磨损量的升高值,但两者强化层磨损量依然都低于基体表面磨损量;因此,高温环境中,这两种复合电极下强化层耐磨性能均降低,但是先紫铜后石墨电极加工强化层耐高温性能较好。