精密减速器检测仪自动标定系统设计

裘祖荣,尤 悦,路遥环,薛 洁,胡文川,方 林

(天津大学精密仪器与光电子工程学院,天津 300072)

0 引言

圆光栅具有高精度、高分辨力等优点,可将转动角度以数字量的形式输出至上位机,成为数控系统实现角度测量的关键基础元件,易于实现仪器的角度自动测量和数字控制等。但是,由于安装偏心、倾斜及使用环境对圆光栅角度测量的影响,导致仪器测量精度显著降低,无法达到传感器的标称精度。因此,必须通过角度标定过程对误差进行处理,最终实现仪器的高精度要求。

利用光电自准直仪及正24面棱体结合的方式对精密减速器综合性能检测仪高、低速端内2个圆光栅分别进行标定。标定时,需要将多面棱体与仪器测量轴系相连接,实现与仪器中角度测量系统同步转动。以多面棱体2个工作面中心法线之间的夹角为标准角度,通过数控系统控制电机驱动测量轴系旋转一个标准角度,数据采集系统自动采集读数头及光电自准直仪数据。数据采集完成后,形成报表并利用上位机程序进行数据自动处理等过程。

1 多面棱体安装结构

本文基于减速器综合性能检测仪,整机结构为“立式筒状”,测量轴系沿垂直方向布置。仪器通过高速端测量系统中的角度测量系统测量减速器输入端的转角值,输出端转角将通过低速端的角度测量系统进行检测。仪器高、低速端测量轴系与减速器通过渐开线花键相连接。在标定检测仪高、低速端中的圆光栅时,为了使多面棱体实现随测量轴系同轴、同步转动,利用高、低速端渐开线花键孔齿顶圆与多面棱体连接轴定心并夹紧。

1.1 多面棱体在检测仪高速端的安装方式

高速端多面棱体安装需要采用膨胀环、锥形件、垫片、螺杆、安装件等零件,使其固定在高速端输出轴渐开线花键套内。膨胀环的内锥面与锥形件外锥面相接触,膨胀环上端面与垫片接触,垫片上端面与螺杆上方的圆台底部接触,螺杆与锥形件通过螺纹方式连接。在使用时,将锥形件上端面紧贴高速端输出轴下端面,通过旋动螺杆底部,使螺杆向下按压垫片,通过垫片带动膨胀环向下移动。由于膨胀环逐渐向下移动,锥形件的外锥面将向外侧挤压膨胀环,膨胀环的外柱面向外侧发生膨胀,最终使其外壁与输出轴渐开线花键套齿顶圆形成的柱面紧密贴合。由于螺纹有自锁能力,螺杆和安装件将不会发生相对移动,使膨胀环保持膨胀状态。通过胀紧的过程,使锥形件悬挂在高速端底部。将安装件通过螺钉与锥形件相连接,多面棱体安装至安装件上,使用大圆螺母压紧。采用膨胀的方式胀紧,可以实现悬挂多面棱体的要求,同时避免传动时的花键间隙,提高标定精度。高速端标定结构如图1所示。

图1 高速端多面棱体安装结构剖面图

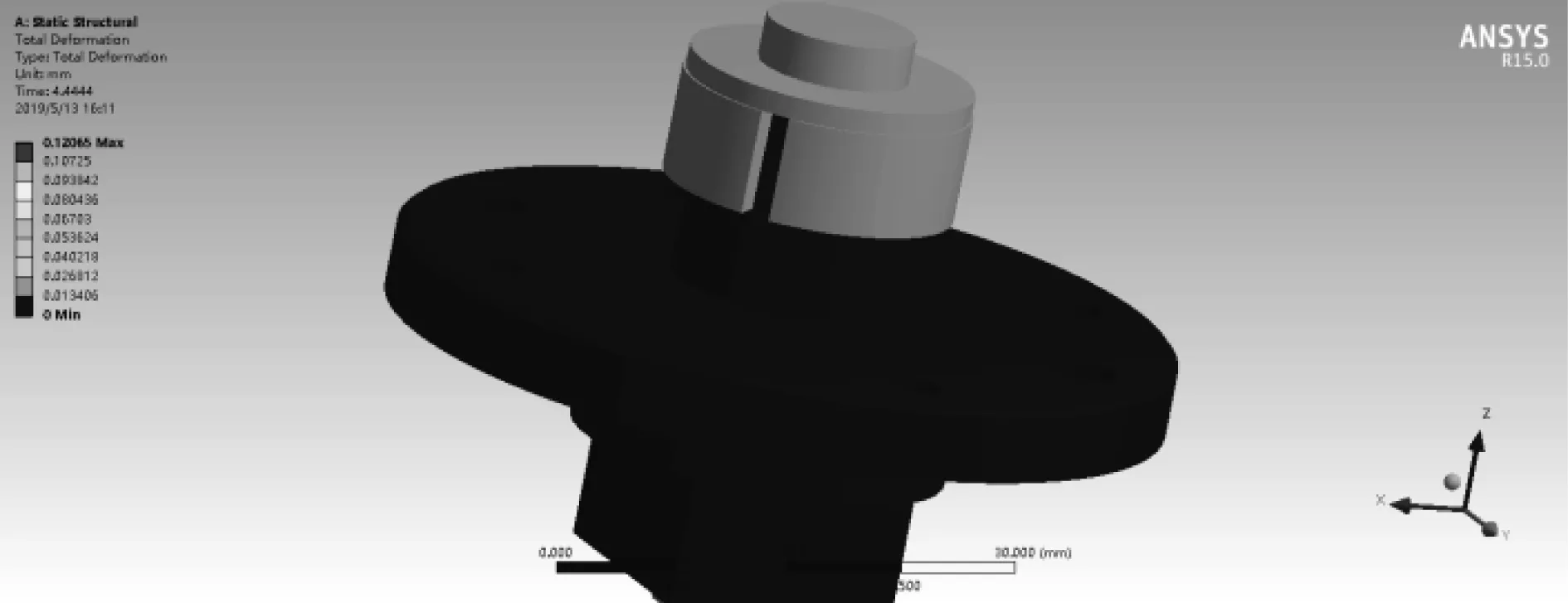

通过加工工艺将膨胀环外壁和渐开线花键套齿顶圆形成的柱面之间的间隙控制在0.04~0.07 mm。利用ANSYS Workbench仿真软件仿真多面棱体安装装置的使用环境,对锥形件添加固定约束,对螺杆底部施加转矩2 N·m,观察膨胀环形变量。如图2所示,膨胀环最大形变可达到0.12 mm,且形变均匀,能够实现在渐开线花键套中的胀紧动作。螺杆顶部圆台和垫片同样发生形变,但对于多面棱体的安装不产生影响。

图2 仿真结果图

1.2 多面棱体在检测仪低速端的安装方式

在低速端中,多面棱体安装需要使用安装件等零件。将安装件倒置,使安装件和密珠轴系输入轴渐开线花键套齿顶圆形成的柱面通过止口配合连接。如图3所示,在使用时,将多面棱体安装在安装件上,计算并实验证明,标定过程中多面棱体和安装部件的自重产生的摩擦力可使多面棱体和圆光栅之间不发生相对转动。安装完成后即可进行角度标定数据采集。

图3 低速端多面棱体安装结构剖面图

2 标定数据自动采集及处理

2.1 光电自准直仪结合多面棱体标定方法

安装完成后能够保证多面棱体与圆光栅处于同步转动状态,以多面棱体转动的标准角度记为参考值α,圆光栅同步测量值记为测量值β,可得到对应测量角度的误差Δθ,即:

Δθ=α-β

(1)

角度参考值α由3部分组成,分别是24面棱体的第i个工作面角度、光电自准直仪测量角度值γ和计量院检定的多面棱体(N面)每个工作面偏差值εi,即:

(2)

本标定实验中采用的光电自准直仪在±100″范围内的测量精度为±0.5″,为了保证参考值数据精度,规定自准直仪X轴的数据小于±100″时,才可进行数据采集。多面棱体为24面棱体,精度为1″,检定后精度可达0.1″。待标定的角度传感器为雷尼绍绝对式圆光栅尺RESA-30U-S-A3000-B及RESOLUTE读数头,测量精度±0.95″。

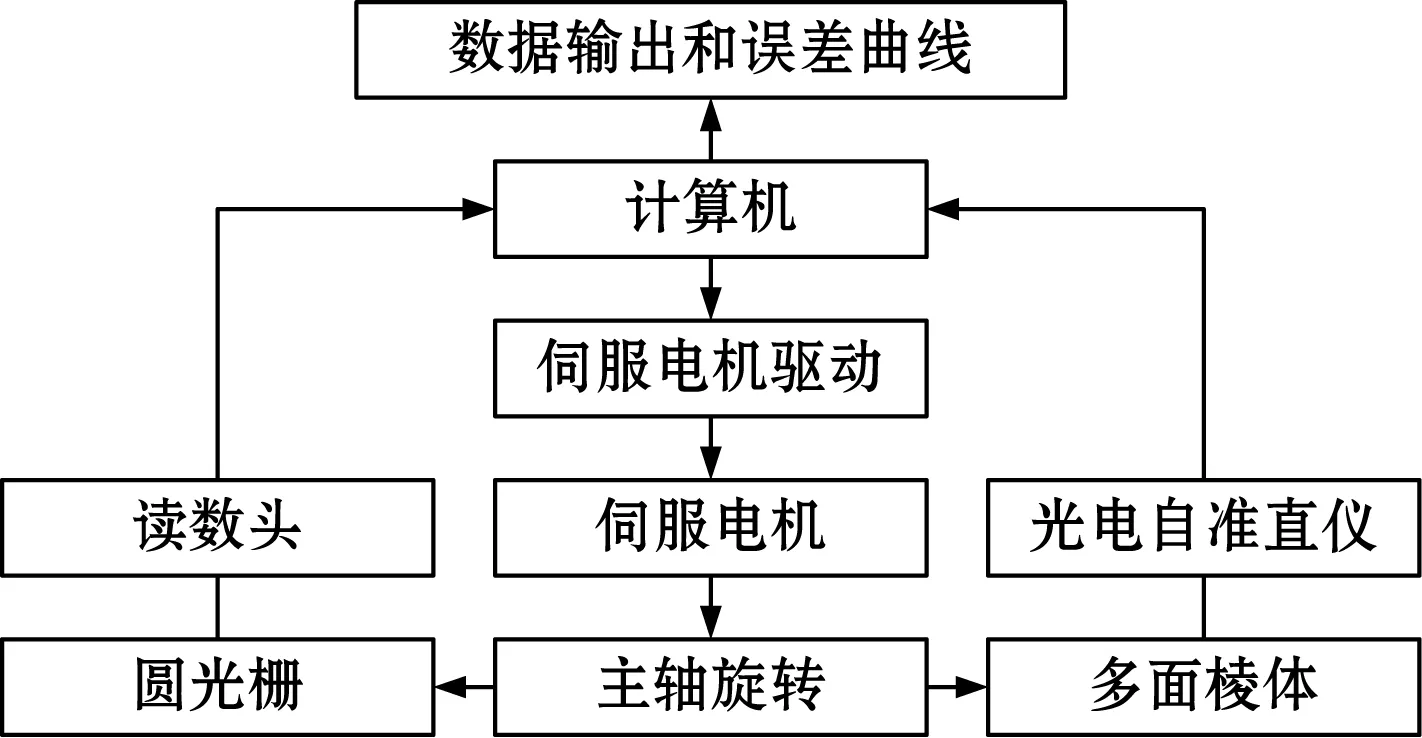

2.2 整体系统设计

精密减速器检测仪自动标定系统的原理如图4所示。计算机采用PXI测量平台,通过FPGA模块编写下位机程序,实现读数头信号采集并传输至上位机等待处理。通过计算机控制伺服电机驱动器,由驱动器为伺服电机发送指令,实现驱动主轴旋转。主轴从初始位置开始旋转的过程中,读数头采集数据流将发送至上位机,即测量值。同时,光电自准直仪采集的信号为工作面法线与自准直仪光轴间偏转角度,上位机将利用此数据计算出主轴旋转过的真实角位移,即参考值。上位机将同步采集到的参考值和测量值进行比较得到仪器转角的原始误差,通过谐波误差补偿法拟合出补偿模型,并利用模型对误差进行修正。

图4 自动标定系统原理图

2.3 上位机数据采集过程

通过上位机向伺服电机驱动器发送指令驱动测量轴系转动,下位机将返回读数头和光电自准直仪的测量数据。由上位机判断返回数据是否符合要求,将符合要求的数据存入报表中等待数据处理。

正24面棱体每相邻15°为1个参考角度,通过光电自准直仪判断工作面法线与光轴夹角小于±100″即可作为标定数据采集点,采集光电自准直仪X轴测量角度值和实时读数头角度。在自动采集中,由于电机角编码器精度较低,本系统的电机控制精度为200″。累计误差将无法使每个工作面所对应的标定点控制在参考角的±100″范围之内,即无法实现自准直仪对准所有工作面。由此可知,不能通过电机驱动轴系旋转15°采集1个标定点数据,再旋转15°依次采集后续标定点数据。因此,需要通过控制电机驱动轴系旋转,以位置控制方式逐个寻找满足标定需求的标定点。标定流程如图5所示。

图5 自动标定流程图

在标定开始时,通过串口读取读数头在初始时刻角度值,计算此角度值与圆光栅0°位置的角度差值,控制电机按该角度差旋转,直至读数头的显示为0°±100″。保存光电自准直仪数据及读数头测量数据保存至EXCEL表格中。保存完成后,控制电机驱动轴系旋转,快速寻找下一标定点所对应的角度值,在距离目标角度相差1°时,改为慢速转动,直至寻找到满足要求(自准直仪X轴数据小于±100″)的标定点后进行同步采集。循环此过程直至采集到24组数据。

将每一慢速转动起始点都提前于参考角度1°,是为了确保不丢失标定点。实验证明,该措施有效。将标准角度棱体安装完成后,上述程序实现了一键式数据采集和标定。

2.4 标定数据自动处理

图6 数据处理流程

数据处理过程如流程图6所示。自动采集过程后,即可进行数据处理,得到离散测量点的角度误差。将保存至EXCEL中的读数头数据及光电自准直仪X轴数据分别提取出。通过计算得到角度参考值和角度测量值数据。分别以参考值和测量值的第1个角度测量点作为相对0°,将其余23个角度值都转换成相对于相对0°的角位移。24组数据依次用参考值减去测量值,即角度误差值。

由于圆光栅安装偏心等导致的误差主要为系统误差,系统误差中某些阶次误差谐波的幅值和相位将基本不随时间变化。提取出对应阶次的幅值和相位建立误差补偿模型。采用非线性最小二乘法将离散误差点拟合成整周期360°的拟合曲线,通过傅里叶级数展开的方式得到此曲线对应的幅值和相位。

在不同时间段,进行多次标定数据采集及处理过程,提取出数据中对应阶次基本不变的幅值和相位,建立补偿模型。

3 实验验证

为了验证本自动标定系统的可靠性,采用0级24面棱体和双轴光电自准直仪(在±100″内精度为±0.5″)对本减速器检测仪角度测量系统进行标定测试。实验装置模拟检测仪中低速端部分的工作方式,采用电机驱动测量轴系旋转,如图7所示。

图7 实验装置图

在不同时间段进行5次标定实验,得到5组离散的角度误差数据。如图8所示,单个读数头的角度误差集中在(-8″,+6.6″)。

图8 5组单读数头角度误差及补偿模型

通过谐波补偿法得到每组曲线的各阶次幅值相位,利用其中不变的阶次构建补偿模型,如图8中补偿模型所示。

然后对误差补偿效果进行验证。利用补偿模型对读数头输出角坐标进行逐点补偿,补偿前后数据如表1所示,对比曲线如图9所示。由实验数据可知,补偿前测角误差集中在(-7.6″,+6.2″),补偿后角度误差集中在(-0.4″,1″),达到±2″的设计要求。

表1 读数头显示角度误差及补偿后误差数据

图9 角度误差补偿钱后对比图

4 系统不确定度评定

由于本实验补偿后误差达到亚角秒级别,需要对本自动标定系统进行不确定度分析。标准不确定度u是将各标准不确定度分量ui合成表示。ui可由被测量可能值区间的半宽度U除以包含因子K表示。

4.1 光电自准直仪引入不确定度

4.1.1 示值误差

由检定证书可得,U=0.5″,K=2,则:

4.1.2 数显漂移引起的读数误差

使自准直仪对准多面棱体其中一面在30 min内进行30次读数,实验结果如图10所示。

图10 自准直仪X轴数显漂移

读数算数平均值为86.79″,实验标准偏差为u2=0.065″。

4.2 多面棱体检定误差引入不确定度

本标定实验所用多面棱体,由鉴定证书得,U=0.1″,K=2,则:

4.3 误差标定装置引入的不确定度

以六面棱体为例,在理想安装情况下,仪器旋转轴系坐标系、多面棱体坐标系及光电自准直仪坐标系应为同一坐标系,如图11(a)所示。由于实际安装条件限制,多面棱体旋转轴y″轴相对于测量轴系y轴将存在微小夹角μ、光电自准直仪双轴与测量轴系存在空间夹角λ,如图11(b)所示。理想情况下,光电自准直仪对准多面棱体第一面,转动某一角度,光电自准直仪对准棱体第二面,棱体转动过的角度为标准角η。在实际应用中,由于3个坐标系不再重合,在重复上述动作使光管分别对准相邻两个工作面时,光棱体转动过的角度为η′,而非标准角η,将引入误差δ=η′-η。

(a) (b)图11 光轴相对水平轴倾斜示意图

实验过程中,调整光电自准直仪放置姿态使X轴相对于工作面法线转动±1 500″范围内,Y轴变化2″,则可计算出λ=0.076 4°。

当对准某工作面时,水平方向偏转真实值为ΔX,自准直仪X轴测量数值ΔX′,Y轴测量数值为ΔY′,则测量误差为

δ=η′-η=ΔX′-ΔX=ΔX′(1-cosλ)+ΔY′sinλ

在多次测量中,旋转一个标准角度ΔX′=15°、ΔY′约为4.17″,则测量误差最大为0.053″,有U=0.05″,K=2,则:

所以,最终的合成不确定度为

5 结束语

设计一种标定装置的安装结构,可将多面棱体通过膨胀装置悬挂在检测仪高速端上,随测量轴系中的圆光栅同步转动。将24面棱体和光电自准直仪结合对角度测量系统进行标定,通过上位机编写程序实现数据自动采集及处理。标定后利用得到的角度测量误差建立基于谐波补偿法的误差补偿模型,将补偿模型嵌入测角度程序中,对测量出的角度进行实时补偿,最后对整个自动标定系统进行不确定度分析。通过检定实验,证明本测角系统角度误差由7.6″降低至1″,标定后能够实现精密减速器检测仪对于角度测量的±2″精度要求。