基于四轴机器手的手机终端主板全自动测试解决方案

(惠州城市职业学院,惠州 516025)

0 引言

手机主板都是采用集成电路,其制造都是由SMT设备来完成。目前SMT段的设备主要包括自动上料、自动丝印机、AOI、贴片机、回流焊和自动分板机。上述设备通用性强、自动化程度高,已形成行业标准设备。SMT后段即分板后形成一小块的手机主板,目前行业内普遍的情况是采用人工测试,人工取放板进行单机测试。人工测试导致在自动化生产过程中流程不顺畅,造成生产环节的不连续性,影响产线的生产效率。使用全自动测试设备可以减少换线的影响,产线连续生产可以充分发挥设备的性能,对生产质量、生产效率的提升具有积极意义。

1 问题分析

手工作业产线主要由单机仪器搭建的测试工站,操作员工将分板机流出的拼板一块块取走,放置在测试夹具中扫码测试,测试完成后取出放到皮带上流到下游工序,若是一站式测试,则可直接放置在收集的托盘中。手机主板尺寸结构都存在差异,很难像SMT段那样实现标准化的作业。同时,每个手机使用的频段不同,功能不同,对应的测试也不同,这也是造成难于标准化的一个原因。以上的流程造成了生产效率低下,检测效果难以保证。即使有些公司使用机器人进行全自动测试,但由于成本高,回报率低和换线效率低等因素制约了全自动测试在行业内的推广。

图1 手工作业产线

2 局部设计方案

2.1 排板机设计方案

现有产线数据统计如表1所示。

表1 产线数据统计

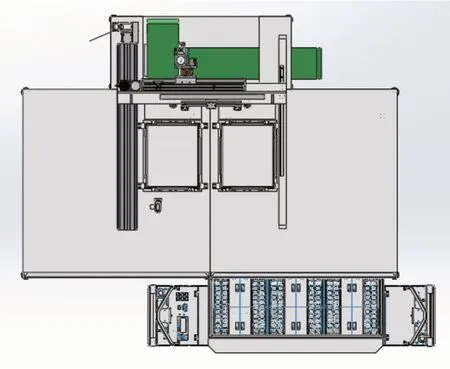

排版机设计的时候要考虑2个因素,一个是对接分板机与全自动PT测试,另一个是要实现大缓存,排版机设计方案如图2所示。

图2 排版机设计方案

2.2 收板机设计方案

全自动收板机设备主要技术参数如表2所示。

表2 收板机主要技术参数

全自动收板机设备功能定义:

1)送空托盘和回收良品托盘需要有缓存区,用AGV传送托盘时设备继续运行,AGV设备对接使用是可选项。

2)PT测试后用自动收板机收板,并用AGV对接托盘入库。

3)二次不良的板需要从小皮带流出并人工处理。

4)在托盘上贴RFID,收板机收板时将板号信息和托盘ID绑定。

5)全自动收板机收板效率必须与整条线的产能匹配。

6)设备必须有异常处理机制。(如短时间可修复用缓存,长时间用人工暂时收板等)。

7)托盘入库发料后托盘ID需要解绑复用。

收版机设计方案如图3所示。

图3 收版机设计方案

3 整体机构解决方案

3.1 整机设计方案

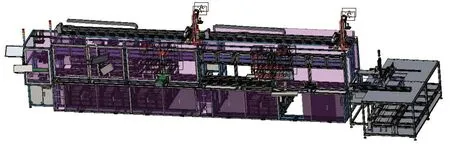

3G产品SMT产能为400~500pcs/h,4G产品SMT产能为350~400pcs/h,根据产能情况及夹具数量,设计出整体的机构方案如图4所示。

图4 整机设计方案

各组成部分的作用:

1)上定位相机:对皮带流入的板进行静态识别定位。

2)直交四轴机械手1:把皮带上的板放入送料模组上的粗定位夹具内。

3)送料模组:把粗定位板送至指定的点。

4)直交四轴机械手2、3:取出夹具内的板,并把粗定位夹具内的板放入测试夹具内。

5)可移动测试架:一套完整的测试工站,可在线外搭建并校准好,使用时,直接推入推入固定测试架,提高换线效率;每条线体最大安放8组可移动测试架;测试架可安放CMW500或IQ测试仪器。另外,可移动测试架,连接显示器、扫描仪等就可以作为手工测试平台使用。

6)固定测试架:用于安装固定其他部分。

7)防护罩壳:隔离人员,防止在设备运行时人员身体部位伸入设备内造成人员伤害;当护罩打开时,设备停机警示。

8)良品出料皮带:用于流出测试良品。

9)不良品出料皮带:用于存放及流出不良品。当不良的PCB板排满皮带时,报警,提示人工收拣。

10)控制箱:用于安装直交机械手电机的驱动器、设备的控制等电气元件。

3.2 整线对接方案

为了考虑设备的稳定与可能出现的故障处理,对整线串联的设备通过握手IO的方式进行对接,同时预留手动控制的按钮。整线对接方案中排板机与PT的对接如图5所示,PT与收板机的对接如图6所示。

图5 排板机与PT的对接

图6 PT与收板机的对接

排板机采用大的缓存,此处处理主要为了对整线产量动态预留Buffer,另一方面下游设备一旦出现故障,可以不影响上游设备的正常运行。这个串联设备在分段进行缓存,增加整线的冗余度。排板机出现故障时,采用预留人工放板的按键,可以在人工放板区进行手动放板,从而不影响PT后段设备的运行。收板机也是采用同样的处理方式。

4 生产&设备运行数据信息互通

4.1 信息采集

为了提高信息化能力及更直接了解设备运行情况,本项目的排板机、PT测试设备、收板机和测试夹具与MES进行连接,结构如图7所示。

图7 信息采集结构图

4.2 MES服务器端处理流程

图8 设备控制软件界面

设备在每个运行周期节拍完成后都会与MES进行交互,生成生产信息,生产信息包括设备序列号、产品二维码、本节拍开始时间和结束时间。针对设备出现故障,会自动生成故障代号,故障信息,故障开始时间。恢复时,会自动上传故障恢复代号、信息,结束时间等。这样就可以在MES端清楚地看到设备的生产情况,方便统计设备运转情况,针对性地维护或改善等。另一方面,通过将自动化设备的生产在线信息接入MES,也为不断深入实现工业智能化打出坚实的基础。

5 实施效果

从第一条线样机试产认证,到第二条线上线试产,最终到第三条线正式量产,目前产线正常运转良好,完成了设计规划的功能与目标。全自动测试产线如图9所示,全自动测试设备采用直交四轴机械手,在成本合理的前提下,解决了换线效率低下的行业痛点。

图9 全自动测试产线

6 结语

鉴于渗透检测全自动测试设备对手机终端主板表面组装技术后段分板后的检测有着重要影响,大家都非常重视渗透检测全自动测试技术的研究,并取得了一定的成果,但目前全自动测试技术仍是一个难题。本文使用直交四轴机器手全自动测试设备,采用排板机与渗透检测的对接、渗透检测与收板机对接的方法,实现了自动化测试的整线对接方案,并据此探讨了全自动测试技术的发展方向。经实际验证,整体设备机构定位准确,措施得当,解决了换线效率低下的技术问题,也为类似问题提供了全自动检测的方法参考。