全自动筒子纱印染线天轨机器人调度策略研究

(东华大学 机械工程学院,上海 201620)

0 引言

作为“从传统走向现代”的印染产业被称为“新朝阳产业”,其发展前景极为可观[1]。而印染企业中,染色加工又是企业生产的核心[2]。随着市场需求对纺织产品各方面性能要求的不断提高,筒子纱染色在我国日益普及。国外学者Brahmadeep[3]通过仿真技术比较研究了纺织纱线退绕装置的手动和自动配纱装置;国内学者Yao J[4]对棉织物靛蓝染色系统的优化;Zhou X H[5]对印染生产过程中存在的设备间切换成本和设备瓶颈等问题进行了研究分析与优化;戴智杰[2]基于遗传算法研究了浸染生产排缸策略;王婷[1]研究了印染排缸模型并开发了相应软件;刘琳[6]等研究了筒子纱数字化自动染色成套技术与设备。染缸染色加工周期长、能源消耗大、资源约束多、随机性高。现如今随着科技水平的发展,生产线自动化程度大大提高,因此全自动筒子纱印染生产线也开始引入眼帘,我国第一条全自动筒子纱印染生产线现已投产[7]。对于全新的自动化生产线,其工艺研究研究甚少,相关领域中,孙影慧[8]基于Flexisim对服装混合流水线进行了研究;延渊渊等[9]对汽车连杆生产线进行了仿真优化研究;Xu Z等[10]基于eM-Plant找到了机械加工生产线的瓶颈。因此通过开发仿真平台研究生产线的运行状况进而通过得出的数据优化并改进其生产工艺具有很重要的研究与实际价值。

全自动筒子纱印染生产线属于新兴生产线,目前鲜有学者研究其工艺及影响参数,因此对于该生产线仍有很多待研究的问题。该生产线由于染缸数量多、染色品种不一等问题,存在某时段天轨机器人需要处理多台待处理的染缸,因而提高天轨机器人效率,提升染缸利用率对企业提高产能具有重要意义。

1 全自动筒子纱印染系统

1.1 布局及工艺分析

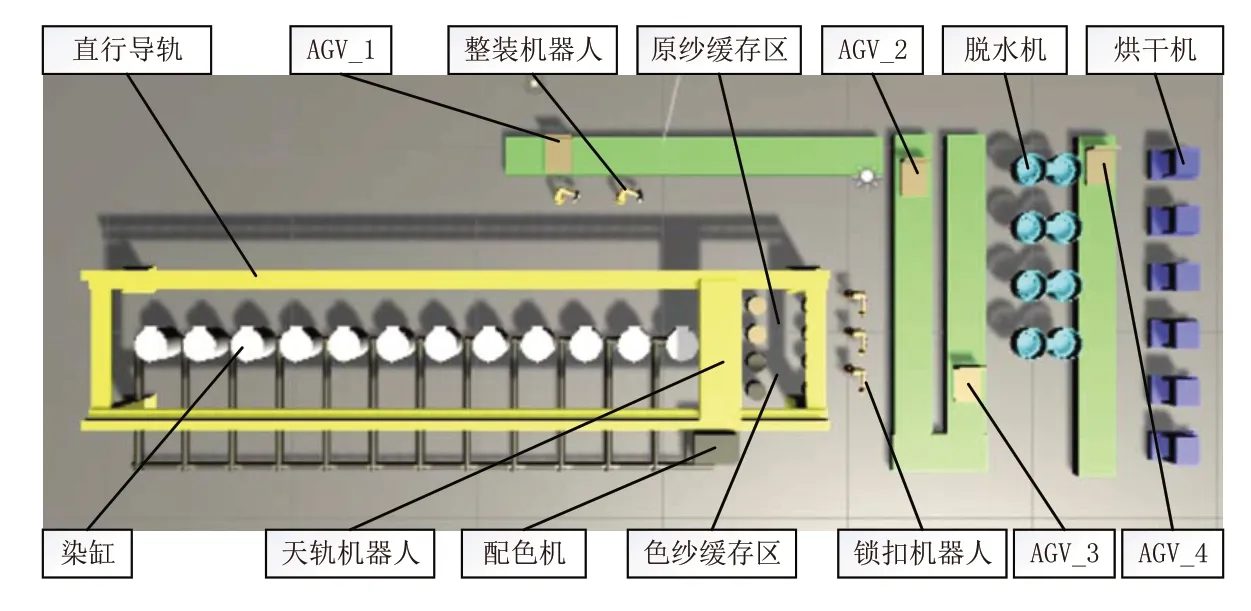

本文以山东某印染企业筒子纱印染生产线为对象进行研究分析,其产线的设备布局如图1所示。由直行导轨、天轨机器人、染缸、整装机器人、锁扣机器人、配色机、脱水机、烘干机、缓存区等组成。本文对全自动筒子纱印染工艺进行功能分析,可将其划分为备纱,取纱,染纱,送纱、落纱五部分。

图1 设备布局俯视图

备纱:当原纱(等待被染色的纱)缓存区纱的个数少于4个时,AGV_1将整装好的纱送至AGV_2处,再由AGV_2将纱运送到原纱缓存区进行装锁扣。

取纱:当有染缸处于空闲状态时,天轨机器人需要运动到Home_2(Home_2位置如图5所示),然后天轨机器人纵移部件从零位运动到原纱缓存区,此时天轨机器人升降部件下降取到待染纱线,天轨机器人升降部件升起随纵移部件回到零位之后再跟着横移部件运动到染缸位置,再由天轨机器人升降部件将其放置到染缸内部。

染纱:笼纱被放置到染缸内部后,染缸开始准备染纱,待染缸染色完毕,则等待天轨机器人来处理。

送纱:染缸内纱线染色完成后,天轨机器人横移部件需要运动到染缸位置,由升降部件将其从染缸内部取出,然后横移部件将其转运到Home_2,再由纵移部件将其运送到色纱(染好颜色的纱)缓存区,升降部件完成放置纱线的任务。

落纱:AGV_3将纱线运送到脱水区进行脱水,之后再由AGV_4将脱水完成的纱线运送到烘干区由烘干机进行射频烘干。

1.2 系统影响参数分析

全自动筒子纱印染生产线影响因素繁多。本文将其概括为生产线参数、设备运动参数和调度策略。

生产线参数:本文研究的参数主要包括染缸数量,16台、24台、36台、48台,36较为常见;染缸排布间隔,2米、2.5米等;初始染缸排缸间隔(与染缸大小有关),10分钟、15分钟、30分钟等。

设备运动参数:天轨机器人运动速度、锁扣机器人速度、整装机器人速度、脱水机速度、烘干机速度、染缸染色速度、左右交接时间等。

控制策略:先到先得,即顺序处理;按特定顺序处理;优化路径处理。

2 仿真平台开发

为研究全自动筒子纱印染天轨机器人调度策略及检验理论优化结果的可靠性,本文基于Unity3D开发了仿真平台来验证。对仿真平台进行功能分析,主要包括以下四个模块。

2.1 数据驱动模块

数据驱动模块主要完成生产线相关模型、变量、场景、逻辑位等的初始化。该模块通过参数输入面板输入仿真必要参数进而实例化真实的生产线,初始化输入面板如图2所示。本文建立的仿真系统根据研究者输入的数据生成对应规模的全自动筒子纱印染生产线。研究人员可以在输入面板输入根据实际要研究的参数,染缸数量,AGV小车速度,天轨机器人速度等,点击确定之后便会生成期望的场景,图1为场景示例图。

要实现数据驱动生成场景,首先要建立场景中所有物体的位置坐标模型,本文建立的染缸坐标模型如图3所示,其中染缸排布方向为X轴,垂直染缸排布方向为Y轴,则Z轴方向垂直于染缸所在平面。由于染缸间距k从输入面板获取,所有染缸位置坐标随染缸个数变化,函数x=k*i+b可准确定位染缸位置,其余物体的场景坐标以染缸为参考确定。

根据场景中物体三维坐标模型,使用GameObject.Find(“name”)函数根据物体的名字在预制体库中找出对应的预制体,再使用Instantiate函数生成物体,最后设置其相关属性,如父子关系,颜色,旋转角度等。

图2 初始化输入面板

图3 染缸坐标模型

2.2 时间模块

该生产线生产过程中存在大量的交接与等待过程,因此需要很多定时操作来完成相应工艺,本文在研究过程中专门设计了18个定时函数来实现定时操作。包括整装机器人整装、左交接、右交接、染色、脱水、烘干等过程。

2.3 数据存储模块

建立该生产线主要目的是进行工艺分析与优化,因此需要保存生产线的运行状态,所以需要数据存储模块来记录运行过程中的实时数据。本文基于SQLServer数据库建立了本地数据库,同时建立了两个表格来存储重要数据信息。

2.4 运动总控模块

运动总控模块是整个仿真系统的核心模块,其负责整个生产线的运动调度。该模块主要功能是控制机器人进行任务处理,更新相关标志位等,该模块调用逻辑如图4所示。

图4 运动总控模块调用逻辑图

1)机器人任务处理

全自动筒子纱印染生产线包括天轨机器人、整装机器人、锁扣机器人和四个AGV小车。

天轨机器人:当染好信号任务队列中的任务个数大于0时,天轨机器人自动取出第一个任务编号并前往对应染缸的位置取出染色完成的纱线,先将其运送到色纱缓存区,天轨机器人再运动原纱缓存区取到待染色的纱线,随后将取到的纱线运送到染缸,即完成一次任务处理。

整装机器人:整装机器人负责将单卷纱线装在纱笼上。

锁扣机器人:锁扣机器人负责给整装完成的笼纱装上锁扣。

AGV:AGV_1负责将整装机器人完成装笼的纱运送到中转区域;AGV_2负责将中转区的纱运送到锁扣机器人处;AGV_3负责将染色完成的纱线运送到制定的脱水机处;AGV_4负责将脱水完成的纱运送到烘干机处。

2)信号检测与更新

信号检测与更新在运动总控模块中至关重要,其确定机器人的运动状态。此处不仅包括任务队列的信号检测与更新,还包括位置标志位、定时标志位、运动标志位和相关变量的更新与删除。

3 染好信号调度仿真实验

记染缸从染色完成至将纱线取出的时间为停滞时间,则所有染缸的停滞时间总和为总停滞时间。

3.1 工况数据

本文以36台染缸为例,染缸间隔2.5米,机器人速度0.5米/秒,染缸染色时间140分钟,配料机配色时间为10分钟,初始触发间隔12分钟,交接时间为1.5分钟。

在仿真过程中本文实验了两种初始染好信号产生模式,第一种:当系统首次染好信号出现的顺序为从0至35时(染缸编号为0~35),系统运行过程中某时段累积了9个染好信号,如表一所示。第二种是当系统首次染好信号出现的顺序为随机信号,如表2所示,系统运行过程中某时段累积了9个染好信号,如表3所示。

表1 顺序染好信号累积表

表2 随机染好信号顺序表

表3 随机染好信号累积表

3.2 结果分析

针对两种初始染好信号规则,本文采用10倍速在仿真平台上运行之后,将对应的染缸编号、染好时间、取出时间、处理次数记录如下,表4为顺序染好信号仿真结果,表5为随机染好信号仿真结果。

表4 顺序染好信号的仿真结果

表5 随机染好信号的仿真结果

表4的总停滞时间为56分钟17秒,表5的总停滞时间为51分钟14秒。按“先出现先处理”原则,处理完9个染好信号天轨机器人走的总路程较多,导致等待处理的染缸停滞时间较多,造成染缸利用率较低。

4 总停滞时间模型

染缸只存在工作和停滞两种状态,印染固定数量的笼纱,工作时间是固定的,当停滞时间减少即意味着染缸生产效率提高。

由于印染生产线染缸较多,存在多种纱线种类共同印染的工况,不同颜色印染时间也不相同,且天轨机器人属于大惯量机器人,速度相对较慢,所以在同一时刻存在多台染缸同时染色完毕等待被处理的状况。若天轨机器人不能及时将染好的笼纱取出再将新的笼纱送入染缸,将严重影响染缸的效率。所以该问题为:某一时刻天轨机器人存在较多任务待处理,通过路径优化使得处理任务的效率最高,从而提高生产线的效率与产能。

4.1 建立模型

由于在某个时刻均有可能出现n个染好信号,为使得天轨机器人在有限时间内处理更多的染缸染好信号,本章以最小总停滞时间为目标建立数学模型。天轨机器人及染缸的设备位置如图5所示。首先对工况做以下假设:

1)导轨上只有一个天轨机器人,并且机器人每次只能处理一个染好信号;

2)天轨机器人初始零位在Home_1位置;

3)各染缸等间距排列;

4)天轨机器人在处理某个染好信号时不会被别的任务打断;

5)不考虑AGV小车送纱和取纱的影响;

6)假设整装机器人可以满足天轨机器人的供需。如图5所示:D为相邻染缸中心位置的间距,m;V为天轨机器人移动的速度,m/s。

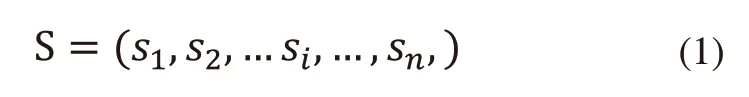

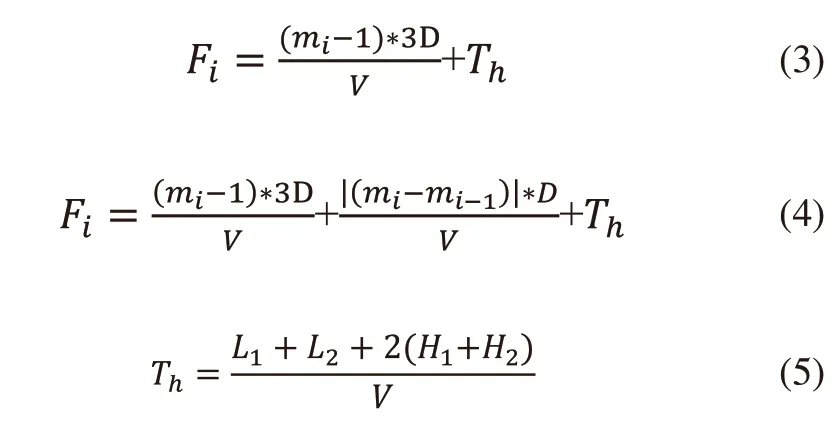

以最小总停滞时间为目标,对该系统在x1时刻出现的染好信号建立数学模型,可知:x1时刻的染好信号为如式(1)所示。

式中:S为染好信号向量;si为第i个染好信号对应的染缸编号,si=0,1,2,3,…,i为染好信号编号,i=1,2,3,…,n;n为染好信号个数,个。以上染好信号在x1时刻的剩余时间可由式(2)表示。

在式(2)中T为x1时刻各染好信号对应的剩余时间向量;Ti为第i个染好信号对应的剩余时间。

处理一次染好信号,天轨机器人横移部件需要先从Home_1移动到Home_2,天轨机器人纵移部件再从Home_2移动到原纱缓存区,之后从原纱缓存区运动到色纱缓存区,最后返回Home_2,横移部件再从Home_2返回Home_1,即天轨机器人纵移部件在取纱点和送纱点之间往返两次,记完成此次运动需要的总时间为Th。

图5 天轨机器人及染缸示意图

如按照“先到先得”规则,即先染好先处理模式,天轨机器人第一次处理染好信号时需要从Home_1前往m1对应的染缸位置,此后处理第mi个染好信号需从从第mi-1个染缸前往第mi个染缸位置。两种情况对应的时间计算公式分别如式(3)和式(4)所示,Th按式(5)计算。

在x1+Fi时刻,仍未被处理的染好信号停滞时间为如式(6)所示。

当n个信号全部处理完毕,所有染缸总停滞时间如式(7)所示。

4.2 基于蚁群算法的总停滞时间优化

本文使用蚁群算法来优化总停滞时间,即在已有的染好信号中找出使得总停滞时间最短的序列,本质仍为寻找“最优路径”。假设由m只蚂蚁,结点i和j之间的信息素浓度在t时刻为τij(t),蚂蚁选择下一个结点按如下规则,图6为适应度函数迭代曲线图。

图6 适应度函数迭代曲线图

1)表1采用蚁群算法优化后的任务序列为:2、4、6、8、1、3、5、7、9。

2)表2采用蚁群算法优化后的任务序列为:7、4、6、3、5、8、2、1、9。

4.3 结果分析

在仿真平台上运行蚁群算法优化后的调度顺序,其结果如下。表6为顺序染好信号优化后的运行结果,表7为随机染好信号优化后的运行结果。

表6 顺序染好信号优化后的仿真结果

表7 随机染好信号优化后的仿真结果

表6的总停滞时间为47分钟33秒,表7的总停滞时间为47分50秒,相比较表4和表5,分别减少了15.5%和6.6%。由于使用了蚁群算法进行了路径优化,使得天轨机器人运动的总路程减少,故而染缸总停滞时间减少。

5 结语

本文基于Unity3D开发了仿真平台来研究全自动筒子纱印染天轨机器人调度策略,为提高染缸利用率,提出并建立了总停滞时间模型,以该模型为基础使用蚁群算法对天轨机器人进行了路径优化,得出了局部最优调度顺序。最后在仿真平台上对优化前后的调度顺序进行了验证,结果表明针对两种初始染好信号染缸总停滞时间分别减少了15.5%和6.6%,即染缸利用率有了小幅提升。