某自动化轮胎排序上线系统的设计应用研究

(北自所(北京)科技发展有限公司,北京 100120)

0 引言

随着人类科技的进步和不断的发展,我们的生产效率不断的提高,创造价值的速度越来越快。很多人工的工作都逐渐转变成为机器去做,这就促进了自动化这个行业的发展。目前我国自动化产业的发展如火如荼,各地各工厂有条件后都争相上新自动化生产线或对落后的人工作业进行自动化改造。本文就是依托一家工厂汽车总装线的轮胎上线模块的自动化改造来进行研究讨论。

该轮胎上线模块是汽车总装线的一部分,用于给总装线按照顺序和节拍提供轮胎。在自动化系统使用之前,老办法是人工码放。工人按照总装线提供的纸质的轮胎上线排序单,人工往输送带上放置轮胎,后端汇入相关节点。这种方法需要耗费大量人力,二十四小时由工人不停的搬运轮胎。并且有一定的概率出现放置错误的情况,而影响了汽车总装。为了节约人力资源,提高正确率,提升自动化水平,对该自动化系统的需求提上了日程。

1 系统介绍

1.1 系统概述

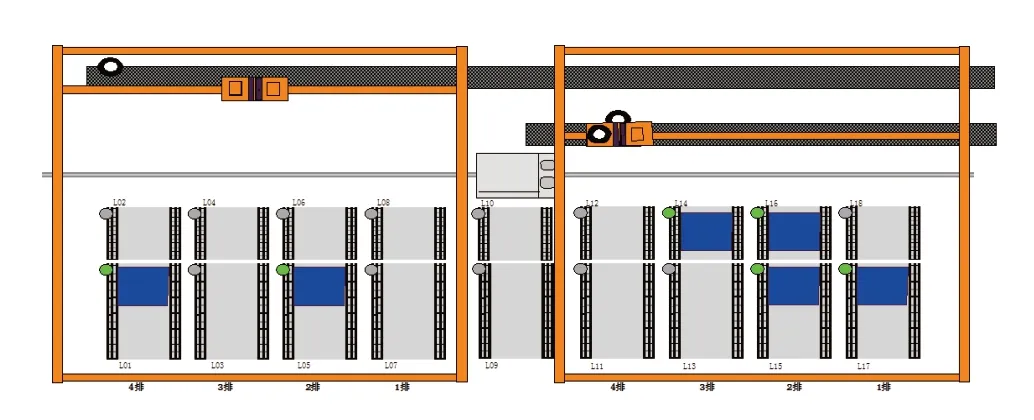

图1为该系统设备俯视图。

图上方两条黑色带子为原本的两条皮带线传送带,即为工人手工放置轮胎的传送带。两条皮带线分别对应两条汽车总装线。

图1 该系统设备俯视图

改造后的该自动化上线系统采用龙门机械手代替之前的人工码放为自动码放。原来的两条皮带线不变,每条皮带线分别配置了一台龙门机械手。每个机械手正下方为8台输送机站台,输送机站台上分别放置不同种类的整托盘多层码放好的轮胎,由龙门机械手抓取放置到皮带线,每一个站台上只放置相同种类的轮胎。这些多层码放着轮胎的托盘由叉车送往输送机站台上。抓取后的空托盘或直接退出或通过穿梭车退出系统,以重新利用。

要抓取哪一个托盘的轮胎,由上位系统通过接口系统取来总装线车辆排序单,按照顺序发送作业给龙门机械手,去相应的输送机站台上抓取到皮带线上。 而下方托盘上的轮胎需求则由上位系统分析排序单需求提示在条屏上,叉车根据提示往输送线站台上补充整托盘的轮胎。

1.2 物流流程

具体流程如下:

1)供货商到货,叉车工根据到货物料进行卸车,并将物料放至暂存地点。

2)系统根据汽车总生产线挂线量产生的排序信息以及输送线轮胎消耗信息,自动计算汇总需求数据及轮胎上线顺序及上线点位(输送机站台),显示在LED屏幕上,叉车将需求轮胎放至输送线库位。

3)轮胎放至输送线站台后,通过手持终端绑定轮胎种类、站台号以及数量等信息,给系统记录站台对应准确的轮胎库存信息。叉车通过手持终端对入货信息进行确认。

4)轮胎在站台停稳后,上位机调度系统根据排序需求信息,给龙门机械手发送抓取作业,放到皮带线,皮带线把轮胎送到总装线交汇点。

5)抓取空后的空托盘通过穿梭车送出,或直接退出。

1.3 轮胎排序单规则

轮胎排序单通过上位系统的接口程序从总装线排序系统中取来,按车辆总装顺序排列。

每辆车一共5个轮胎,4个主轮胎,1个备用轮胎,主胎和备胎的规格型号可能相同也可能不同。调度系统发送给龙门机械手抓取作业,采取先常规胎后备胎的顺序抓取。

1.4 机械手抓取策略

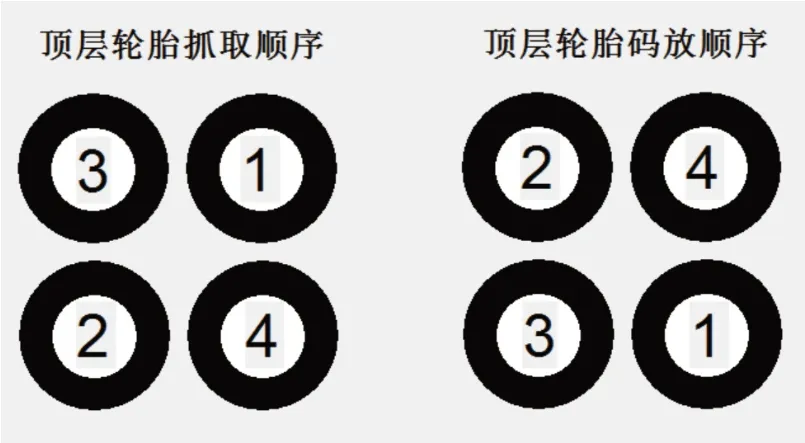

托盘上的轮胎根据型号不同层数不同,每层4个,为2乘2结构。

图2 机械手抓取轮胎的顺序及系统初始化时人工码放顺序

龙门机械手抓取时,机械手根据指令,X、Y、Z轴方向同时运行至待抓取车轮位置,同时可以最多抓取对角线的两个轮胎,根据指令也可以只抓取一个轮胎。抓取顺序如图2左侧图所示。机械手到达车轮上方后,缓慢下降辨识车轮码放状态,并进行抓取;然后,机械手通过X、Y、Z轴方向同时运行至车轮上线皮带线,并通过高度辨识底部有无未流转车轮,随后将车轮放下。通过机械手传感器辨识此次抓取是否成功,反馈调度系统,自动扣减托盘物料数量,对物料抓取后码放状态进行记录,并需识别常规胎及备胎的抓取准确性。依次循环。

2 系统设计

系统由上位机软件系统和下位机PLC电气控制系统组成。软件系统又分为调度系统,管理系统,监控系统,手持系统,接口系统和数据库等。系统的网络结构如图3所示。

图3 该系统网络结构图

2.1 抓取作业流程

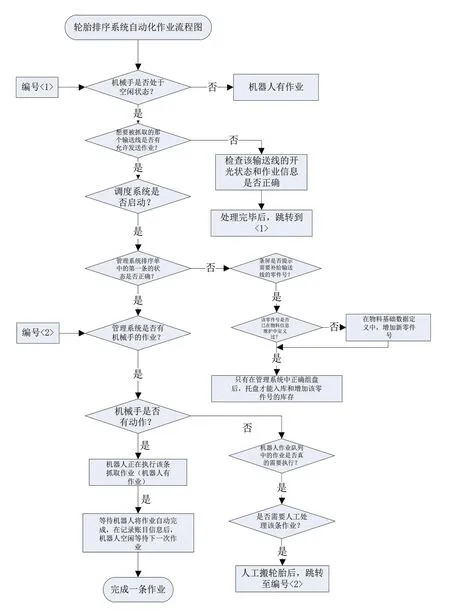

上位系统通过与总装线的信息接口,定时导入排序单到本地数据库,通过汇总排序单,计算上线需求,向条屏发送需求信息。同时,根据排序单的第一条需求,给PLC发送抓取作业,机械手抓取轮胎放到皮带线。抓取作业的大致流程如图4所示。

图4 抓取作业流程

2.2 上位系统与下位系统的接口

上节中说到,上位系统根据排序单的第一条需求生成一条抓取作业,由调度系统发给控制系统的PLC。PLC收到作业后,进行相应的动作。数据库中设计了作业所需的重要字段。该作业数据库中表的设计如表1所示。

发给PLC的数据主要有:机械手号,为要发送到的机械手的编号;作业类型,是机械手的作业抓取类型和方式。起始层列排,为机械手的抓取轮胎的起始位置。目的层列排,为机械手抓取轮胎的目的放置位置。作业状态为作业的状态标识,可以识别到作业目前进行到步骤,上位机调度系统通过不断与PLC交互来更新该字段。

表1 抓取作业数据库表设计

3 系统代表性难点以及解决方案

3.1 对时效性要求高

系统需要按照总装线的节拍上线轮胎,这就对时效性提出了很大的要求。如果系统跟不上总装线的节拍,总装线就得全线停线,造成很大的损失。

这样就需要对排序单的处理速度达到最大化,叉车往输送线站台上送托盘不能耽误,龙门机械手的抓取规则也要设计的使得速度最大化。另外,这也要求出故障后系统暂停的处理时间要极短。对此,软件系统设计出一些方案和功能来达到此要求。

1)合单功能的设计

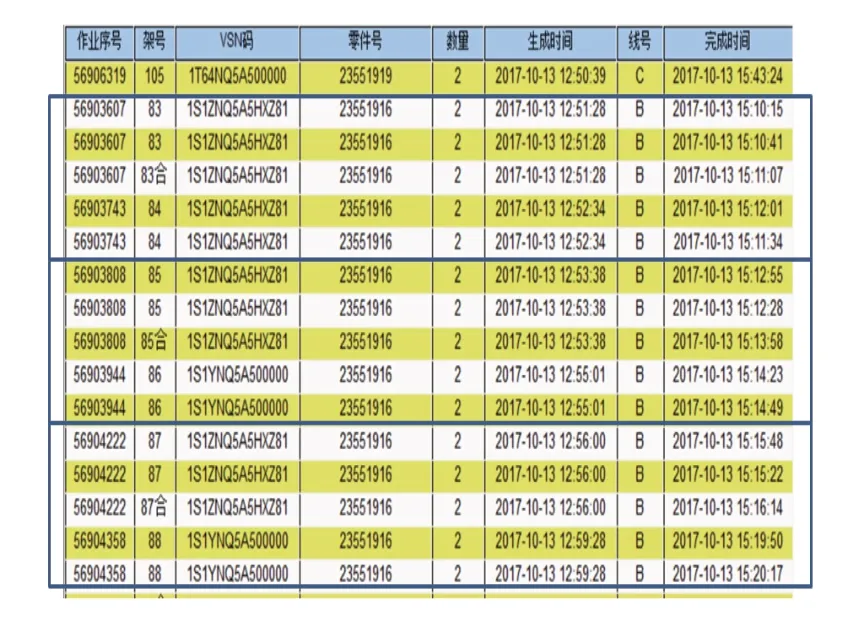

文章1.3中介绍了机械手抓取规则的特点,每辆汽车一共5个轮胎,这样就会有一个轮胎需要单抓一次。在实际过程中,排序单中有很多使用相同轮胎的汽车是连续出现的并且主胎与备胎一样。这样就可以把相邻的两辆汽车合并来处理。一共10个轮胎,每次2个,正好5次抓完。而如果不合并,就需要抓取6次。经过统计,发现这种可以合并的情况大约占到了总量的一半。这样,整个系统的效率就提高了大约10%,也是一个不小的进步。如图5所示,为优化后的龙门机械手的作业记录流水,架号为每一辆汽车,零件号为汽车轮胎的的型号,数量为2即为每次抓取两个。其中有“合”字样的,即为前后两辆车的轮胎合并在一起抓取。

图5 机械手作业记录流水

2)初始化功能的设计

软件系统需要设计出能让工人简单快速恢复或初始化系统的功能。这样在设备报警或故障后能快速初始化所有数据。

主要有几个方面:

1)轮胎实物初始化,按照龙门机械手的逆序码放。码放规则如图2右侧图所示。

2)库存数据快速初始化。

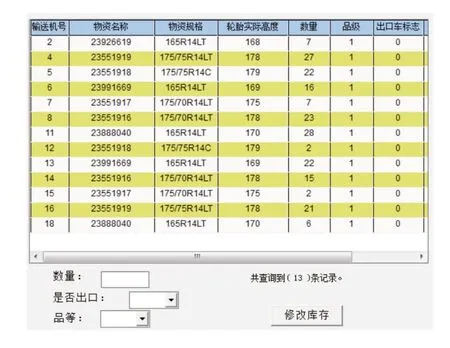

图6 轮胎库存及库存修改功能

该功能可以快速修改输送机站台上的实际轮胎数量,以便处理在某些情况下由于人为原因造成的系统库存数量与实际库存数量不符。功能如图6所示。

3)排序单快速初始化。

排序单的状态非常重要,实时记录每条排序车大的状态及处理完成数量,如果与实际不符,则会造成多抓或者少抓等完全错误的后果。

该功能可以让系统初始化到从一条新的排序开始,后台自动初始化所有相关数据。已达到快速重新上线的需求。功能如图7所示。

图7 排序单状态及初始化功能

3.2 对准确性要求高

每一个轮胎都不能出现错误,这就使得系统对信息流、接口和排序单的处理以及自我及时纠错能力提出了很高的要求。不像有的系统有一定的容错率,错误之后可以有时间和成本进行纠错。该系统要求100%的准确率,只要是放到皮带线上的轮胎就必须保证准确,否则总装线的组装就会出现错误,或者总装线停线纠错,成本就很高昂了。

文章3.1中提到的初始化功能,除了能满足提高效率的要求,也是保证正确率的重要方法。不需要工人手忙脚乱的做很多软件和硬件的回滚处理,就能保证一个正确的开始。因为人工做回滚处理,很容易出错。另外,输送机站台上的托盘上,轮胎的码放规则的设计和龙门机械手的抓取规则也进行了合理的设计,否则抓取过程就会卡壳甚至抓错。

3.3 非标准类型繁多

系统需要动态适应各种非常规情况,比如轮胎换编码、产品断点、排序单为空、排序单轮胎编码和实际不一致、一二等品的区分、出口车区分、车型选择性跳过等等。

为此,调度系统需要准确而高效的调动整套设备和数据库,管理系统需要设计简捷而清晰的信息处理界面,以达到任何非常规情况都能够准确而快速的处理。

比如,管理系统和数据库专门为快速切换轮胎编码和产品断点开发了基础数据快速导入切换功能,在任何时间下就能进行快速的切换。还有为车型选择性跳过开发了快速跳过功能等等。

3.4 作业强度大

系统24小时运行。根据实际运行情况测算,每个机械手每小时要进行144次作业,每天则为3456次。每次作业还包括多种动作,拿上升下降来举例,每条作业要进行4次,也就是每天13824次动作。另外还有旋转、夹紧松开等动作。这样就对系统的硬件提出了很高要求。

为了保证设备能完成高负荷长时间运作,能适应高加速变载荷运动,能维持较低的故障率,对设备的硬件系统设计进行了一系列优化:采用有限元分析等方法,对主体结构进行轻量化设计,在保证系统刚度、强度要求的前提下,通过采用优化主梁截面、采用铝合金立柱等手段,既大幅减轻了设备质量,降低了各轴负载转动惯量,又仍确保结构运动时挠度可控;各轴采用伺服电机驱动,保证了设备运动响应更迅速、能承受更高负载、定位也更精确,通过优化运动函数,保证了运动曲线高阶可导、设备运动更平稳;对相关机构采用合理的设计方案,对选用精度较低的运动副的部分设计了合理的补偿方式,对精度要求较高的轴承、直线导轨等进行了详细计算,齿轮副从材料选择、齿形等几何参数设置、硬度等热处理工艺要求等各方面进行了优化,对紧固件进行全面校核,对其几何参数、拧紧力矩、防松方式等均进行了详细规定;制定了全面的润滑方案,对高速轻载运动副采用集中供油系统,对低速重载部分则专门选取极压润滑脂,保证润滑充分可靠。通过一系列的设计优化,设备可靠性、平稳性、响应能力均得到提高。