基于PLC的双门通道控制系统设计

(兰州交通大学 机电研究所,兰州 730070)

0 引言

在国内双门通道控制系统,主要为保持密闭空间的独立性而设计,可以用于无尘工作间,核电厂,船闸以及太空密闭舱等各种情况,具有较高的实际意义,现如今,学者们在研究双门控制领域研究都有建树,王瑜瑜[4]等人对双门监控系统进行研究,肖佐无[6]等人用PLC对双门通道的自动控制,但是很少人采用无线通信进行自动化控制,对双门运行状态进行远程监控,故系统的智能化程度不高。因此设计该系统拟采用基于PLC 300为主要控制核心部件,通过无线通讯网络[5]控制双门动作,并在上位机监控双门状态,确保双门正常运行。

1 双门通道系统控制

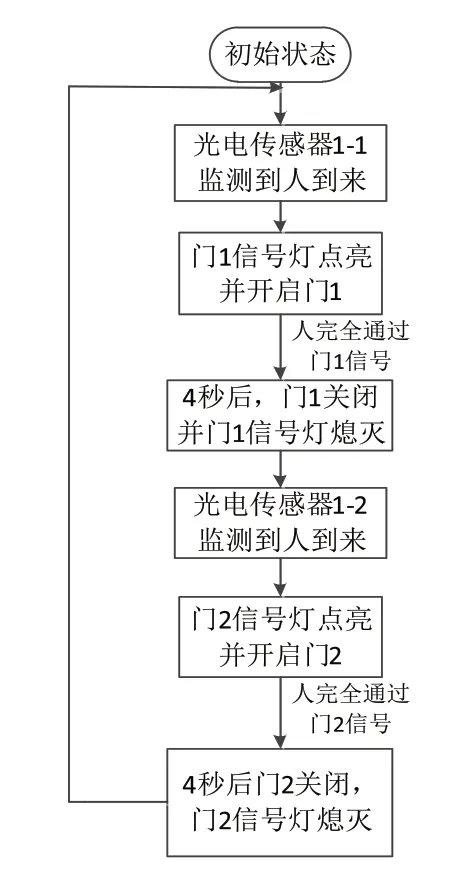

双门控制示意图如图1所示。

图1 双门控制示意图

1.1 双门各元器件介绍

如图1所示,门1各元器件为:S2、S8分别门1开门和关门的限位开关,1-1是门1光电传感器,S4和S6分别手动模式下门1的开门按钮,2-4是门1的信号灯,2-5是门1驱动机构,2-6是门1的报警装置。

如图1所示,门2各元器件为:S1、S7分别门2开门和关门的限位开关,1-2是门2光电传感器,S3和S5分别手动模式下门2的开门按钮,2-3是门2的信号灯,2-8是门2驱动机构,2-9分别是门2的报警装置。

1.2 双门的控制原理

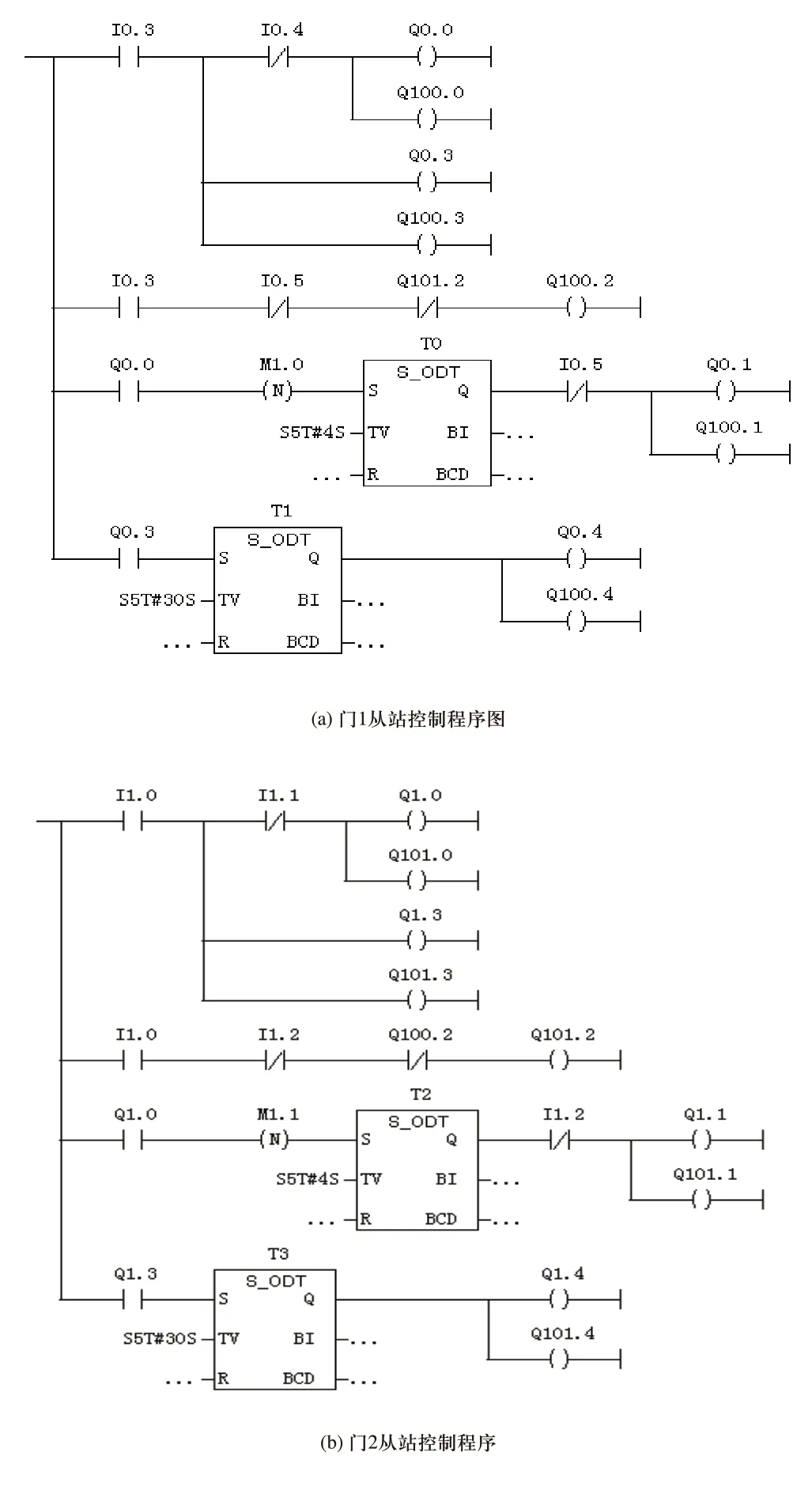

双门通道控制分为自动模式和手动模式。在自动模式,全程均由系统自动完成,不需人工操作,以人从外面走进工作车间(即人先通过门1,然后通过门2)为例,如图2所示,必须分两步走:

1)人到达门1跟前,门1的光电传感器1-1检测到人的到来,驱动机构就立即打开门1,人进入过渡区间,过4秒后,门1就立即关闭。

2)人到达门2跟前,门2的光电传感器1-2检测到人的到来,驱动机构就立即打开门2,人进入工作室,过4秒后,门2就立即关闭。

手动模式下,此时自动模式控制完全失效,以人从外面走进工作车间(即人先通过门1,然后通过门2)为例,人先按下门1开门按钮S6,门1 打开,4秒后,门1自动关闭,然后人按下S3,门2打开,4秒后,门2自动关闭。

图2 自动模式下双门通道控制

2 控制系统总体设计

该系统主要由对射型光电传感器、通信模块、现场控制模块和人机交互模块组成。现场控制模块主要包括PLC 300和驱动机构,通信模块主要采用无线通信,人机交互模块主要有显示屏和触摸屏。传感器模块与现场控制模块采用单向连接。现场控制单元、通信模块和人机交互模块之间主要均采用双向连接。具体流程图如图3所示。

图3 系统主要组成

自动模式下,S3、S4、S5、S6均不可使用。监测到人来时,光传感器会将物理量通过变送器转变为0~20mA电流模拟量信号输入给给现场控制PLC模块,PLC会将模拟量转变为数字量信号,从而控制门的驱动机构带动门开启,撞到开门的限位开关时,停止动作,在开门4秒后,并且传感器没检测到人的信号,则PLC会控制驱动机构带动门关闭,撞到关门的限位开关时,停止动作。如果门在保持30秒开后,传感器还监测人的信号,那么PLC会控制报警装置响起。如图4所示。

现场控制模块也会将双门动作情况由通信模块传输给上位机人机交互模块实时24小时监控,如果一旦出现自动模式失灵,则在人机交互模块触摸屏上进行手动与自动模式转换。此时人可以操作S3、S4、S5、S6作为PLC控制模块输入信号,控制驱动机构进行正常开关门动作,保证人正常进出,进出,如图1所示。

图4 双门控制系统整体机构图

3 系统硬件选型和设计

光传感器:该系统选用劳恩牌的KEYENC对射型光感开关,光感开关通过红外线感应来对门的开关进行控制,其检测距离可达几米距离,电压24V。光电传感器主要安装在双门上与PLC控制模块单向连接,自动模式下,监测有人来到门前,光传感器发送信号给控制模块PLC,让PLC控制双门打开。当人没有完全通过双门,光传感器会发送信号给控制模块PLC,让PLC控制双门不能关闭,通过组建基于光电传感器监测网络实现双门安全可靠运行。

驱动机:该系统主要采用SIEMENS/西门子品牌,型号为6SN1124-1AA00-0KA1的伺服直流无刷驱动机,功率为10kW,额定电压为24V。这种电机不仅输出稳定效率高而且噪音小,适合比较高端的办公场所以及公共区域。由现场控制单元PLC模块控制驱动机正常运作,保证双门正常开启和关闭。

PLC选型:为了保证双门能够按照人们预想的那样动作,该系统拟采用西门子PLC 300为控制核心,控制电机、信号灯和报警装置正常运作,拟采用CPU 315-2DP,DI16/DO16,电压24V,用于对程序的读取、通信的连接以及和上位机的相关联。

该系统拟采用三台PLC为控制核心,三台PLC采用主从通信的方式,进行数据的交换,并且采用Modbus主从协议。每扇门由一台从站PLC单独控制,主站PLC通过通信电缆直接连接主控制室的上位机,主从站之间用无线通信模块相连接,保证实时的进行远程监控。

HMI人机界面:维纶TK6070IP人机界面,高彩度显示效果,高抗干扰能力,满足系统需求。

3.1 系统容错设计

双门在正常开启时有可能出现,双门开到最大开度时,还出现开启,或者双门已经完全关闭,但还是继续关门情况,针对这两种情况需要在双门每扇门上设置一个或者两个行程开关,并且在硬件回路设计一个事故断路器,当出现双门未能正常停止动作时,及时将线路断开,以确保双门及时停止动作。

3.2 通信模块搭建

现阶段,PLC应用技术越来越广泛,已经迈入新阶段。PLC在现场控制当中,其设备分散,使用电缆连接会使得通讯线路非常的繁杂,现场施工费用多,基于此,该系统拟采用无线通信模块,让现场控制单元从站PLC与主站PLC控制模块进行无线网络通讯,并进行远程监控。

该系统通信模块主要采用YJ-43L(RS485/232 数据接口)小功率无线数传模块实现,支持MODBUS透明传输数据,该模块体积小,能耗低,抗干扰性强等优点。通信系统工作电压为DC12V,工作电流小于600mA,控制距离大于3km,主从站PLC控制模块通过串口RS485/232转换器与各自的通信模块相连接,使得PLC能够及时接收和发送给通信模块的数据。通信模块再通过无线WIFI网络通信,实现主从站远距离无线通信。如图5所示。

图5 网络无线通信连接图

3.3 PLC编程总体设计

该系统根据双门的控制和原理要求,决定采用分布式控制、重复调用原则,首先进行主从站通信接口区的组态和配置,然后在主站PLC建立主程序OB1,建立全局数据类型UDT和全局数据块DB,并在UDT和DB中声明表定义形参变量,然后在从站的PLC当中进行门的动作的编程,从而实现双门通道远程监控。

3.4 PLC 300编程I/O口说明

为了满足双门控制系统要求,根据图1和图2的控制原理,按照PLC的I/O口分配原则,此次PLC各I/O口说明如表1所示。

表1 PLC 300编程I/O口说明

3.5 主从站通信配置

为了保证主从站能够进行通信,首先就必须进行主从站通信连接硬件组态,建立通信网络PROFIBUS,然后对主从站进行通信接口区配置,通过从站组态时给定的通信双方用于通信的I/O区来交换数据。如图6(a)和图6(b)所示。

图6 主从站通信接口区配置

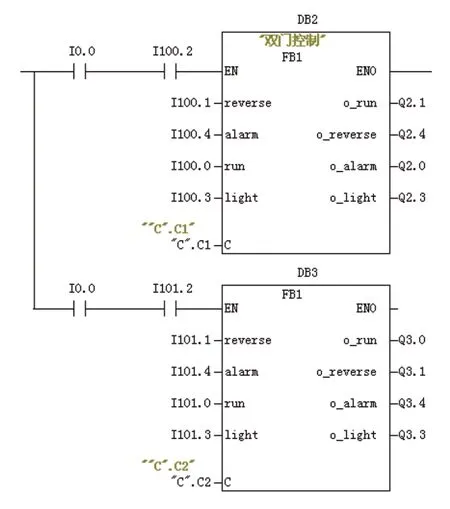

3.6 从站控制的程序编程

由图4可知,每扇门动作均由一个从站PLC单独控制,每个从站PLC(a)门1从站与主站接口区配置(b)门2从站与主站接口区配置根据所下载的程序对双门的动作的进行控制。具体编程如图7(a)和图7(b)图所示。

图7 双门从站控制程序

3.7 全局数类型UDT和全局数据块DB建立

该系统拟建立全局数类型UDT和全局数据块DB,方便其他功能块的对系统参数的及时调用,能够在上位机在主站PLC当中建立全局数类型UDT,并在UDT里面定义门的开门(run)、关门(reverse)、报警(alarm)和信号灯,具体如图9所示。

图8 功能块FB1程序

图9 全局数据的声明

3.8 自动模式的功能块FB1建立

该系统建立功能块FB1,如图8所示,先在变量声明表中声明与全局数据类似参数。然后通过编程,可以将全局数据块DB数字量参数与实际双门控制的数字量参数相关联,便于上位机能够通过读取全局数据的地址(如图9所示),就能够知道双门的实际状态。

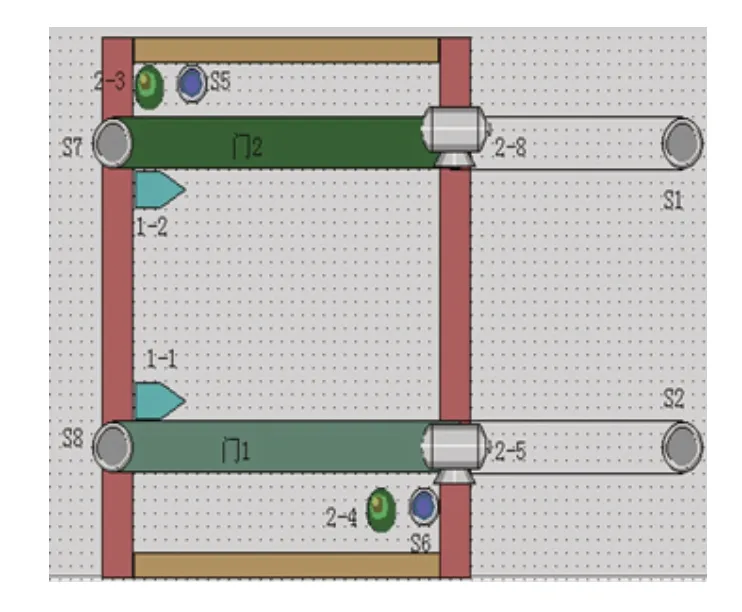

3.9 自动模式的主程序块建立

全局数类型UDT和全局数据块DB以及功能块FB1建立完成之后,接下来就是在主程序块中调用功能块FB1,给FB1中形参赋予实参,在FB1输入实参赋予的是主从站通讯的通信接口区的地址,输出的形参赋予的实参便于上位机对双门的监控。具体如图10所示。

图10 主程序块OB1的程序

3.10 手动模式实现

为了防止自动模式下,双门出现故障问题的时候,双门不能动作,或者动作错误,造成一些不必要的后果,故在自动模式出现问题下,可以在上位机进行手动自动模式切换,这时人可以通过S3、S4、S5、S6按钮开启双门,保证人能够正常进出。

4 WinCC_flexible仿真实现

为了在HIM人机界面更加直观的显示双门实际动作情况,验证所设计的系统的正确性,本次研究拟采用运用WinCC_flexible CHINA2008 SP4软件编程得到双门通道智能控制系统的操作界面[3],如图11所示。

图11 双门仿真测试

5 结语

该系统利用西门子PLC为核心,实现了双门通道控制,设计该系统主要分为硬件设计和PLC软件设计。硬件设计主要通过无线通信模块将现场控制模块和人机交互模块进行实时通信。PLC软件设计采用主从站通信,并建立全局数据类型UDT使得主控制室的上位机能够远程的监控双门运作状态。设计该系统条理分明,层次清楚,能够完美的控制双门动作,符合实际。