干式螺杆压缩机改为喷液螺杆压缩机的工业应用

范铁生

(中国石油大庆石化公司塑料厂,黑龙江大庆163714)

某石化公司制氢装置的螺杆式压缩机是制氢装置的解吸气压缩机,由上海压缩机有限公司制造,型号为LG-70/6。该压缩机为干式螺杆压缩机,双螺杆结构,2级压缩,工艺介质为尾气。在改造前运行中存在排气温度高的现象,在夏季该机排气温度最高可达118℃(120℃报警,125℃联锁停机,原报警和停机为115℃和120℃。为了降低压缩机的排气温度,修期间将该机组改为湿式螺杆压缩机,即向机体内喷入一定量的除盐水,达到降低排气温度的目的。改造后,如不投除盐水喷液,机组也可以正常运行,即恢复到未改造前的状态,排气温度也恢复到未改造前[1~3]。

1 改造内容

(1)从制氢压缩机厂房南侧除盐水线上引分支到压缩机厂房,在螺杆机1级、2级缸体分别增加喷液阀TCV1803、TCV1809,向缸体内部喷除盐水降低1、2级排气温度;

(2)更换1级冷却器,提高冷却效果;新加1级分离器,增加1级分离器液位控制阀LCV1801;

(3)更换2级冷却器,提高冷却效果;更换2级分离器,增加2级分离器液位控制阀LCV1802;

(4)原螺杆机电机功率为500 kW,改造前基本处于满负荷运行状态,经过主机厂上海大隆机器厂的核算,改造后压缩机的轴功率为495 kW,联系佳木斯电机厂后,将电机扩容至630 kW。

(5)压缩机转子、壳体、密封部分未进行改造,转子与壳体材质均为碳钢,介质中存在少量H2S(0.36 V%),在有水存在时会形成一定量湿H2S,会对设备造成一定的腐蚀,根据该厂气分车间(压1、压2均为喷除盐水的湿螺杆压缩机,瓦斯气中也含有H2S)的使用经验,碳钢材质不会影响使用。

2 运行情况分析

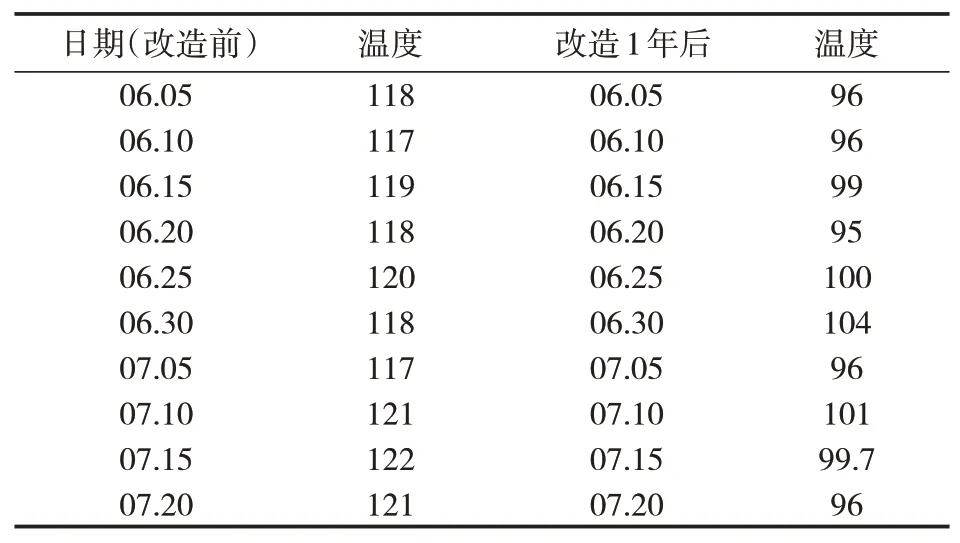

改造前后1、2级排气温度对比见表1、2。

表1 1级排气温度对比/℃

表2 2级排气温度对比/℃

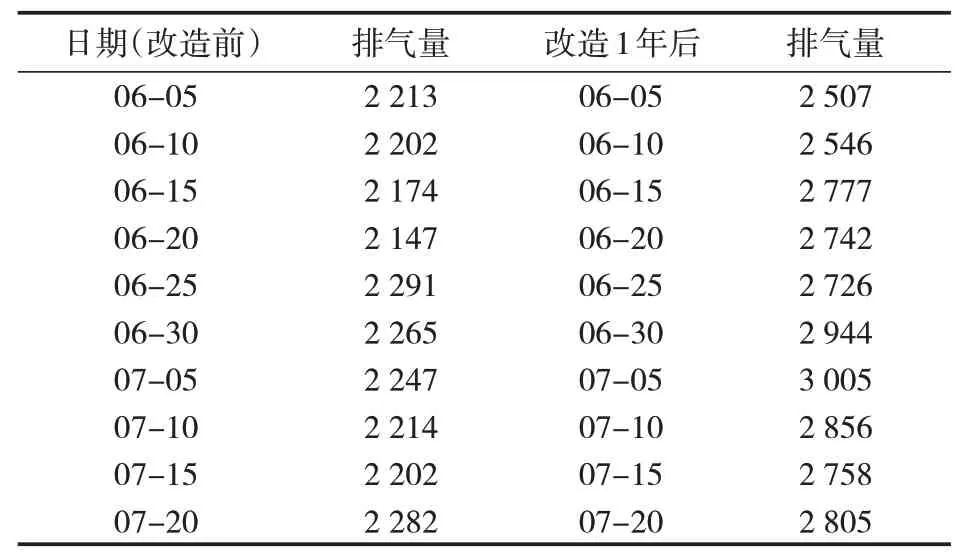

3 改造前后螺杆机排气流量对比

改造前后螺杆机排气流量对比见表3。

表3改造前后螺杆机排气流量对比/(Nm3·h-1)

4 对比分析

经对比可以看出,改造后螺杆机的1、2级排气温度明显好转,保证了机组正常运行。在2009年9月,解析气压缩机由于超温导致1、2级转子密封线及壳体受损,更换了1、2级转子及2级壳体,螺杆机检修近1个月,解析气大量放空,直接经济损失在200×104元以上。

改造前由于螺杆机排气温度较高,只能通过降低排气压力减小压缩比,以达到降低排气温度的目的。为了降低排气压力,需要开1返1,2返1控制阀副线,使很大一部分气体通过返回线回到压缩机入口,造成能源浪费。当排气温度降下来以后,可以提高排气压力,增加排气流量,使压缩机更好的做功。从表中数据显示的与上一年同期相比,排气量约增加了500 Nm3/h,年增加排气量500×24×365=438×104Nm3,约3 066 t。解析气价格为850元/t,可多创造价值260×104元/a。

5 改造过程中应注意的问题

5.1 新增设备选型制造

为保证机组改造完成后的运行效果,需要对整个改造进行详细的核算,对不满足改造完成后机组正常运行需要的设备进行更换。同时为保证整台机组的改造进度以及改造质量,除电机可以单独进行采购外,其余部件均由主机生产厂进行设计选型制造。

5.2 管线吹扫

施工结束后,为防止新增加管线及设备内存在焊渣及灰尘,在压缩机的1级出口单向阀后应接吹扫法兰,在2级消音器入口法兰处断开加石棉板,引工业风对1级换热器和1级分离器及新加管线进行爆破吹扫。断开除盐水进1、2级缸体接头,引先用工业风进行爆破吹扫,再用除盐水冲洗新增加的除盐水线,并配合敲击焊口,冲洗48 h至排水管无任何杂物排出。

5.3 操作规程的修改

开机前将TCV-1803和TCV-1809先投手动关闭,压缩机启动后,将TCV-1803和TCV-1809给定10%阀位,待压缩机并入系统后,根据1级和2级排气温度调节阀位。将新增加的1级分离器排液控制阀投自动,给定值为50(根据实际排液的频繁程度来调节给定值)将主电机启动开关扳至运行位置。停机后关闭1、2级机体喷液阀的入口阀,防止控制阀内漏使除盐水进入缸体。

6 结束语

开机后对1、2级缸体振动情况做了状态监测,振值正常。在除盐水阀TCV-1803和TCV-1809阀位都在10%时,1级排气温度由改造前120℃降低至100℃,2级排气温度由改造前118℃降低至95℃;车间通过逐渐手动开大阀位至100%进行试验,排气温度降低至70℃,还在继续下降,还有很大的调节空间,为正常的生产安全提供有力保障。本次改造非常成功,从根本上解决了排气温度高的问题,同时机组运行也较为稳定。