连续重整预加氢系统压降高的原因分析及处理措施

曲大亮

(中国石油哈尔滨石化公司,黑龙江哈尔滨150056)

60×104t/a连续重整装置是某公司“十一五”期间重点建设项目,2009年8月7日中交,2009年11月15日1次开车成功,2014年装置加工规模由60×104t/a扩大到80×104t/a。

重整反应采用UOP的超低压重整工艺,重整反应催化剂采用PS-Ⅵ催化剂,催化剂连续再生部分采用UOP开发Cyclemax催化剂连续再生专利技术。装置运行时间8 400 h/a,装置运转周期为3 a。

1 预加氢系统压降升高的过程及处理

1.1 预加氢系统工艺流程

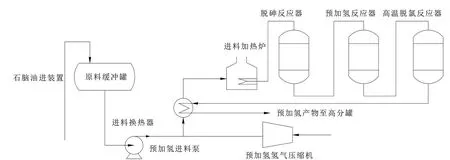

直馏石脑油进入预加氢进料缓冲罐,由预加氢进料泵升压后与从预加氢循环氢压缩机来的氢气混合,经预加氢进料换热器与预加氢产物换热,再经预加氢进料加热炉加热后依次进入脱砷反应器、预加氢反应器和脱氯反应器。

工艺流程见图1。

图1预加氢系统工艺流程

1.2 预加氢系统压降升高的过程

2016年9月20日装置检修后开工,预加氢系统压降为0.45 MPa,至2017年7月,预加氢系统压降较稳定。自2017年7月至2018年7月,预加氢系统压降由0.5 MPa升高至0.89 MPa,升高速度较快,经检查发现预加氢系统压降主要集中在脱砷反应器,所以公司决定更换脱砷催化剂,预加氢催化剂撇头处理。预加氢系统压降变化情况见图2。

图2预加氢系统压降变化情况

1.3 压降增大的危害

预加氢系统压降升高,造成循环氢量减少,压缩机出口温度升高,易造成设备损坏。为了维持一定的氢油比,适当降低进料量,进料空速降低,造成物料在反应器及加热炉内的停留时间延长,增加了焦炭生成量。同时反应器内物流分配变得不均匀,出现边壁气流等,使催化剂利用率下降,需要提高反应温度,这样催化剂积炭进一步增加,造成能耗增加,也会加剧预加氢系统压降升高[1]。

1.4 处理过程

打开反应器顶部大盖后发现,脱砷反应器顶部积垢篮中存在白色片状物质及黑色粉末。预加氢反应器顶层的瓷球被1层黑色片状物及粉末覆盖,白色瓷球清洗可见。卸出大约2 t预加氢催化剂进行筛分,发现催化剂粉末含量不高,结垢物只集中在反应器上部催化剂表层,并没有进入到内部。初步分析白色片状物质及黑色粉末造成反应器压降升高。垢样送至石科院,进行半定量分析,分析结果见表1、2。

对垢样分析主要组分为Fe、S、C及O,主要为硫化亚铁及氧化铁。硫是预加氢原料中带来的,现场采样的硫化亚铁在空气中被氧化为氧化铁。

2 预加氢系统压降升高的原因

2.1 酸性腐蚀

该公司加工的原料油以大庆原油和俄油为主,俄油中硫含量和氯含量较高。随着俄油掺炼量提高,预加氢进料中硫含量超过200μg/g,氯含量超过5μg/g,经过预加氢反应后生成H2S、HCL,溶解在原料中含有的水中,形成酸性溶液,对原料罐及管线等碳钢材质的设备设施有较强的腐蚀性,产生的硫化亚铁及氯化亚铁等杂质进入到反应器顶部,硫化亚铁具有很强的脱氢活性,发生脱氢缩合反应极易形成焦炭[2],是造成此次预加氢系统压降升高的主要原因。

表1脱砷反应器顶部垢样分析(分析方法:RIPP)

表2预加氢反应器入口垢样分析

2.2 炉管结焦

预加氢加工负荷为70%,加工负荷偏低,实际空速低于设计空速,加热炉炉膛温度较高,原料油容易发生加氢裂解反应,致使炉管内有焦炭生成,当系统压力或加工负荷波动时,将焦炭带入反应器顶部,可能造成预加氢系统压降升高[3]。

2.3 催化剂结焦积炭

预加氢原料中烯烃含量无较大变化,外购石脑油在汽车运输过程中混入溶解氧,与石脑油中微量的不饱和烯烃在反应器高温处发生聚合反应,附着在催化剂表面造成催化剂结焦积炭,可能造成预加氢系统压降升高。

2.4 生产波动

催化剂具有一定强度,在正常生产条件下,不会造成催化剂破碎。但当预加氢压缩机启停切换、原料带水严重、开停工升降温速度过快时会造成催化剂破碎,催化剂粉末堵塞床层,可能造成预加氢系统压降升高。

3 处理措施

2018年8月21日,公司外购精制石脑油维持重整反应系统正常运行,预加氢系统停工更换脱砷剂,脱砷剂顶部增加蜂窝式保护剂[4],预加氢催化剂撇头,补充0.42 t预加氢新剂,对预加氢进料加热炉炉管进行爆破吹扫[5],现场预留增加原料过滤器流程,脱砷反应器及预加氢反应器顶部增加蜂窝式保护剂。8月23日16时引直馏石脑油进装置,预加氢系统升温、闭路循环调整精制油产品质量,24日早6时,精制油产品质量合格,精制油进重整反应,处理后结果见表3。

处理后预加氢系统压降为0.47 MPa,恢复至装置开工初期情况。脱砷催化剂由三叶草型改为球形,装填数量减少,脱砷反应器压降较原设计小。

4 装置长周期运行预防措施

为保证装置长周期平稳运行,建议采取以下措施:

(1)增加预加氢原料过滤器,去除原料中存在的机械杂质及沉渣;

(2)停工检修时,对加热炉炉管进行爆破吹扫,用热水冲洗预加氢进料换热器;

(3)在脱砷反应器和预加氢反应器顶部增加蜂窝式或鸟巢式保护剂,增加容垢能力;

(4)加强原料管理,定期分析原料组成及杂质,确保进料中烯烃、硫、氯等杂质含量合格;

(5)降低2次加工油掺炼量,加强外购石脑油质量管理,建议公司常备精制油储罐,罐区原料罐增加氮封设施;

(6)保证装置运行稳定,避免系统压力、进料量、循环氢流量大幅波动;

(7)预加氢原料缓冲罐填涂防腐涂层,避免酸性介质的腐蚀;

(8)随着连续重整装置加工负荷提高,必须外购石脑油,因此建议增加脱氧塔,除去外购石脑油中混入的溶解氧;

(9)优化工艺流程,增配精制油至重整进料阀组流程或重石脑油至重整进料阀组流程。

5 结束语

(1)原料中硫、氯等杂质对原料罐及管线等设备设施有较强的腐蚀性,产生的硫化铁及氯化铁等杂质进入到反应器中是造成预加氢系统压降升高的主要原因。

(2)通过预加氢系统停工更换脱砷剂、预加氢催化剂撇头等措施,可降低预加氢系统压降。

(3)为保证装置长周期平稳运行,从工艺流程优化、原料杂质管理、日常生产管理等方面提出优化措施。