面向生产现场的注塑齿轮快速分选检测系统

周佳艺,石照耀*,南浩轩,李 睿,童爱军

(1. 北京工业大学 机械工程与应用电子技术学院 北京市精密测控技术与仪器工程技术研究中心,北京 100124;2.东莞市星火齿轮有限公司,广东 东莞 523723)

1 引 言

注塑齿轮具有重量轻、惯性小、噪声低、自润滑、生产效率高,制造成本低等优点,应用领域十分广泛[1]。但在注塑齿轮的生产过程中,因工艺不稳定、模具劣化、原料含杂质等原因,易产生齿轮尺寸超差、披锋、缺齿、黑点等缺陷,这些不合格齿轮是必须被筛选出来。目前,很多企业采用人工抽检的方式检验注塑齿轮产品质量,不但检测效率低、精度不高[2],而且耗费了大量人力,提高了成本。

在生产现场对注塑齿轮进行100%在线检测和分选,是保证注塑齿轮产品质量最有效的方法之一。注塑齿轮具有生产自动化程度高、生产效率高、产量大、弹性模量小、热敏性强、尺寸小、缺陷不易观察等特点,因此面向生产现场的注塑齿轮快速分选检测系统需要满足:(1)检测速度快,注塑齿轮检测速度应高于生产速度,以适应注塑齿轮高效、快速的生产节奏;(2)注塑齿轮生产自动化程度高,检测系统需要与自动化生产线实现有效衔接;(3)注塑齿轮弹性模量小,并且在刚出模的一段时间内未充分冷却,极易受力变形,因此要求检测方法为非接触式检测或接触力很小。

视觉检测技术将被测对象的图像作为检测源信息,经有效的图像处理后得到检测结果信息[3],具有非接触、精度高、速度快、自动化和智能化水平高等优点[4]。因此,基于机器视觉的注塑齿轮在线并联测量技术[5]成为了解决当前先进生产模式与落后检测模式之间矛盾的最佳选择之一。

近几年,国内外针对注塑齿轮视觉检测的研究也逐渐发展起来,总体而言,呈现出以下特点:(1)偏重于对图像处理和视觉检测算法研究,不注重其实际应用,很少实现工业应用并得到长期测量实践检验;(2)多针对单一检测项,很少一次性实现尺寸测量和缺陷检测;(3)多为离线检测研究,对检测效率、自动化控制、环境因素考虑较少,很少实现面向生产现场的自动化快速在线检测。

针对注塑齿轮生产现场的检测急需,本文提出了基于机器视觉的注塑齿轮尺寸及表面缺陷在线检测方法,研制了耦合在塑齿生产线上的分选检测系统,可实现注塑齿轮尺寸测量、表面缺陷检测与良次品分选,具有快速、高效、非接触、高精度、自动化等优点,对提高注塑齿轮加工质量和企业生产效率具有重要意义。

2 检测对象及检测要求

检测对象为白色注塑双联齿轮,其大、小齿轮为直齿或斜齿齿轮。根据注塑齿轮的尺寸、存在的缺陷类型以及企业的生产状况,需满足以下检测要求。

2.1 检测项

尺寸测量项包括:大齿轮齿顶圆直径;小齿轮齿顶圆直径;中孔直径;大齿轮齿顶圆与中孔的同心度;小齿轮齿顶圆与中孔的同心度。

外观缺陷检测项包括:中孔披锋,即中孔内部异常突出,又称飞边、溢边、毛刺; 黑点不良,即表面存在深色污迹;小齿轮缺齿;大齿轮缺齿。

2.2 测量精度

尺寸测量项中,中孔直径测量精度0.01 mm,其余尺寸测量项精度0.03 mm。

2.3 检测速度

根据注塑齿轮的最高生产效率,检测速度要求大于每分钟30个。

2.4 检测模式

双面检测,注塑齿轮两个端面均需检测。

3 系统构成及工作原理

3.1 系统构成

该分选检测系统由机械、图像采集、检测软件等几部分组成。

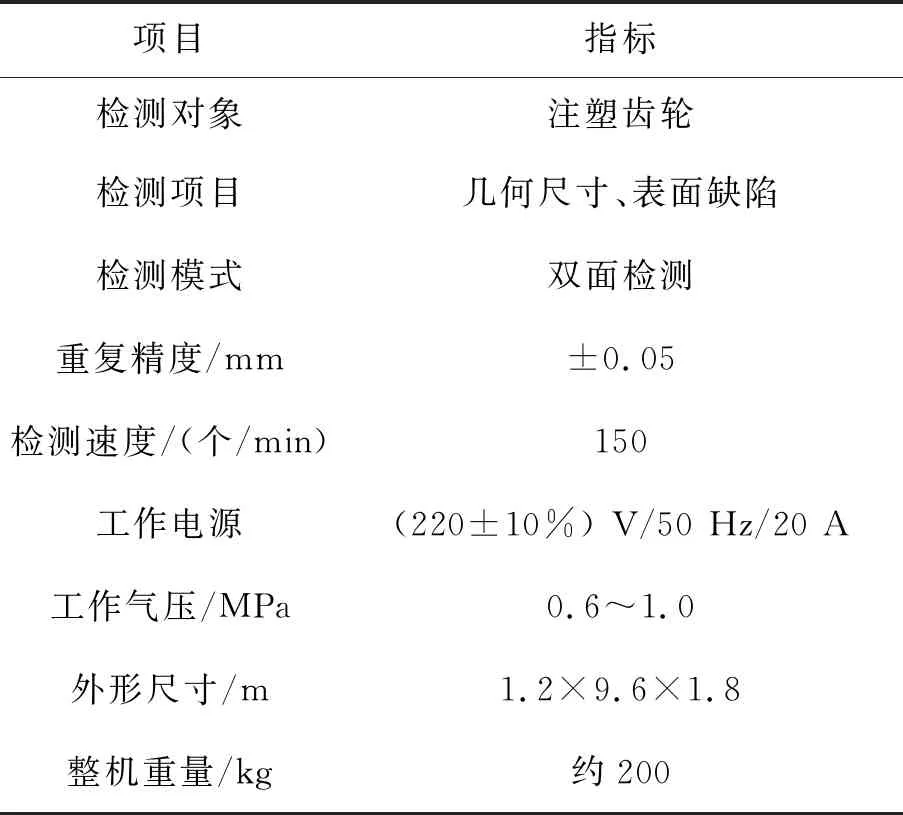

机械部分是仪器实现测量功能的基础,也是保证仪器的定位精度和运动精度的关键[6];图像采集部分是实现高精度视觉测量的前提;多功能的交互式检测软件主要用于图像处理、系统控制和结果反馈。该系统主要技术指标如表1所示。

表1 系统技术指标

3.1.1 机械部分

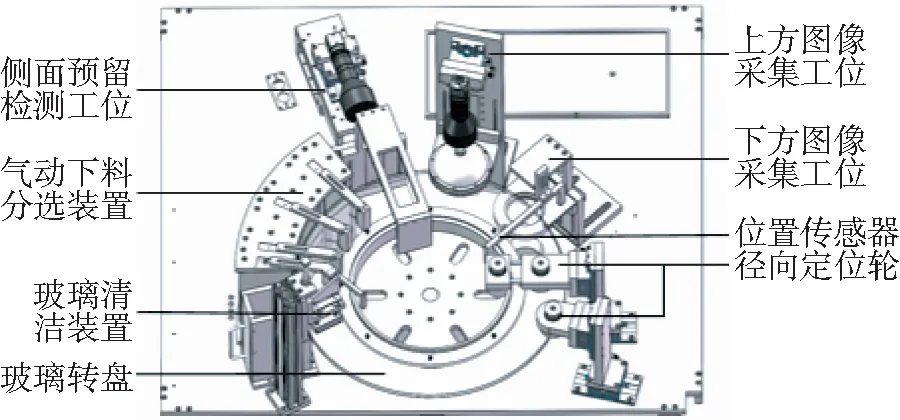

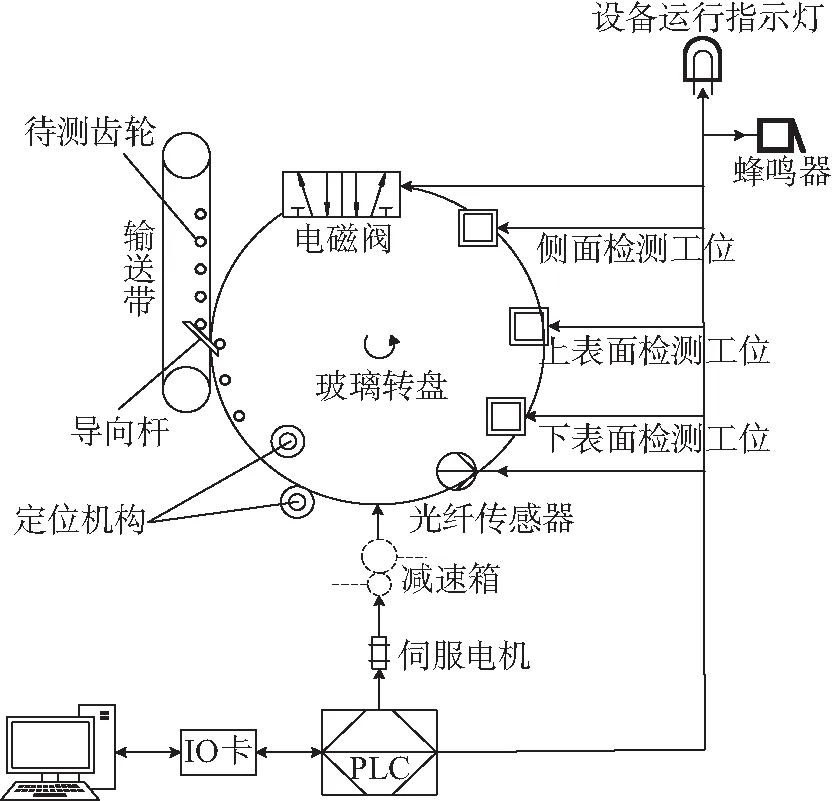

该检测系统主体部分由玻璃转盘、径向定位装置、位置传感器、多个图像采集装置、气动分选装置、玻璃清洁装置等组成,其分布如图1所示。

图1 系统机械结构Fig.1 Mechanical structure of the system

玻璃转盘组件用于注塑齿轮的传送;径向定位装置由两个径向定位轮组成,可以保证图像采集时被测齿轮位于相机视野中心;光纤位置传感器用于探测被测齿轮是否到达;图像采集装置用于被测齿轮的图像采集;气动下料分选装置由2个气体通道组成,其末端为针形喷嘴,通过电磁阀开闭控制气流通断,利用喷嘴释放的瞬时气流将注塑齿轮吹落至相应的集料盒中,完成下料。

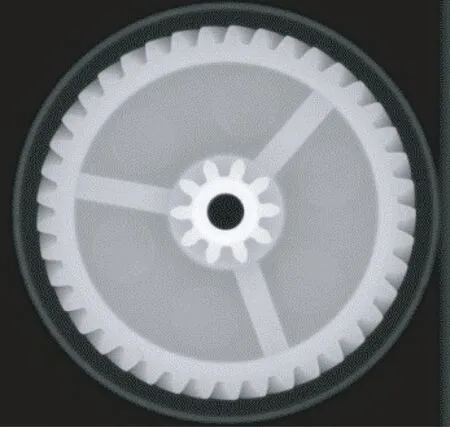

3.1.2 图像采集

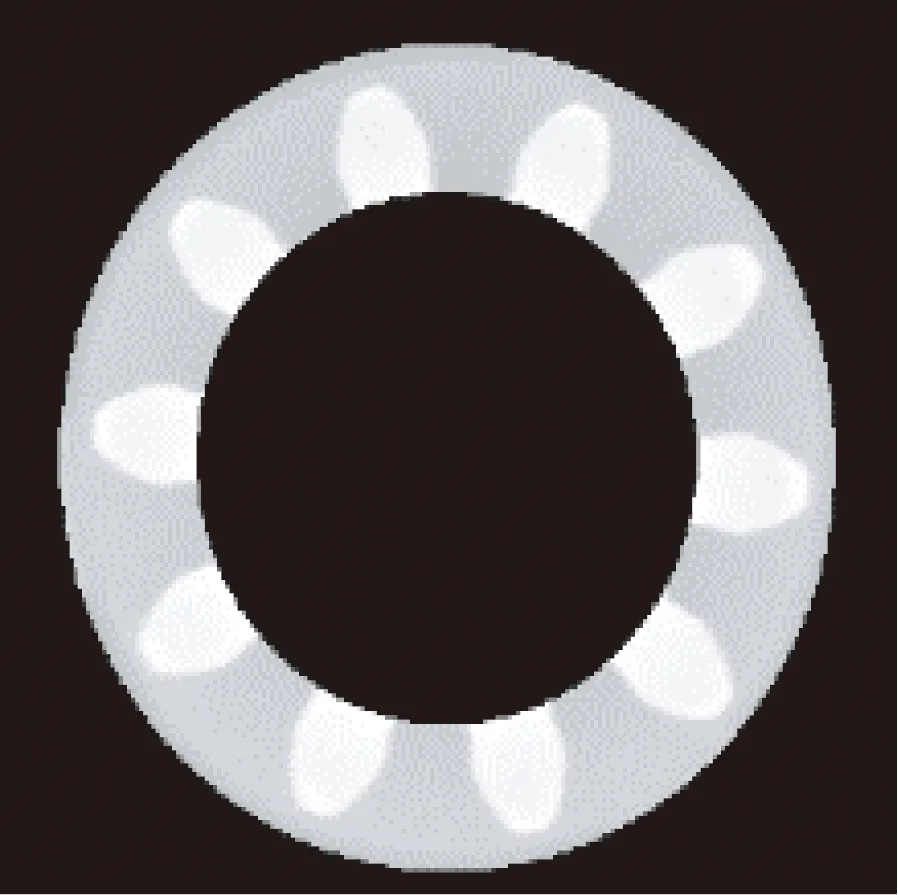

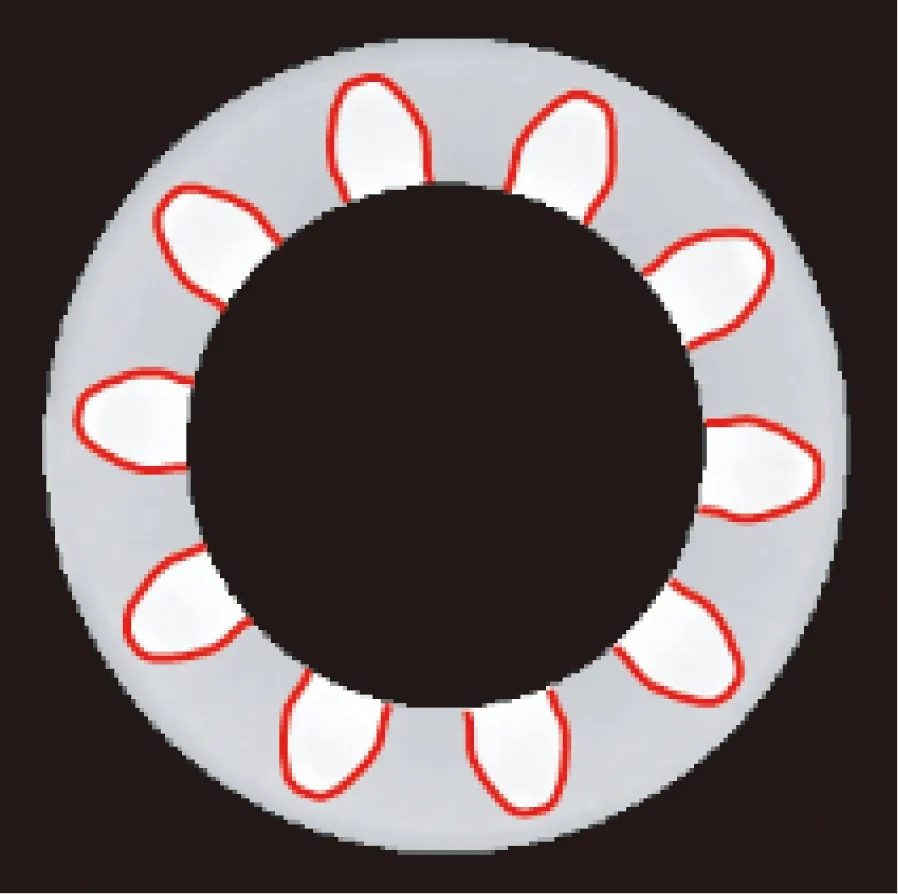

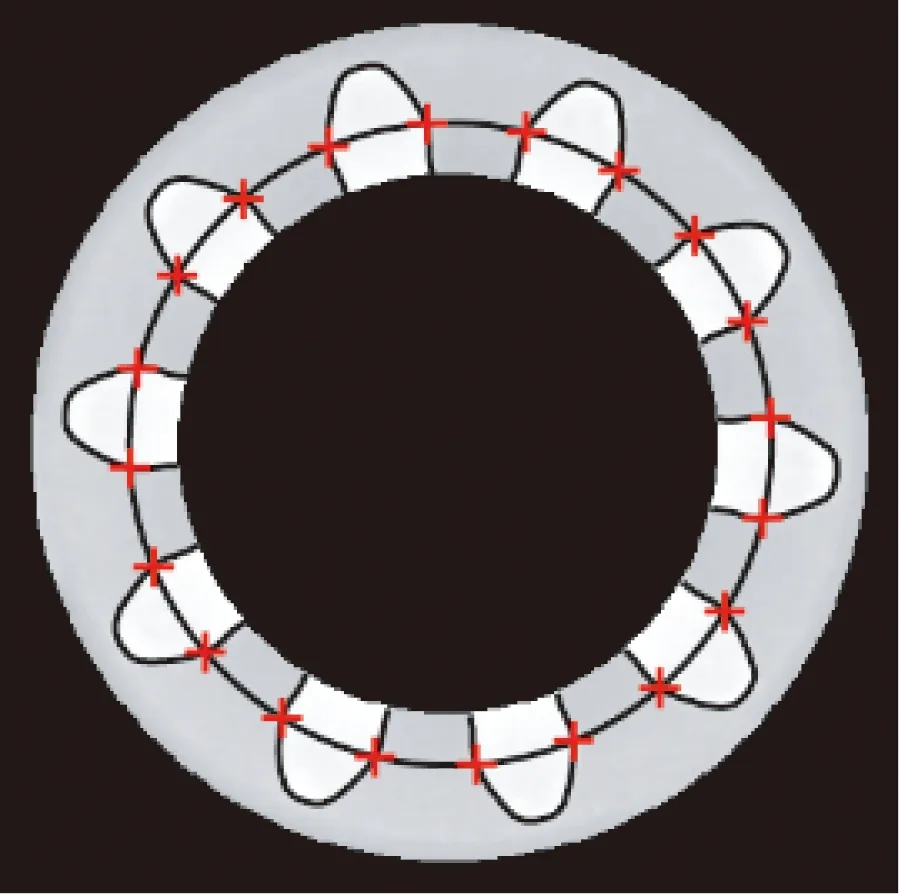

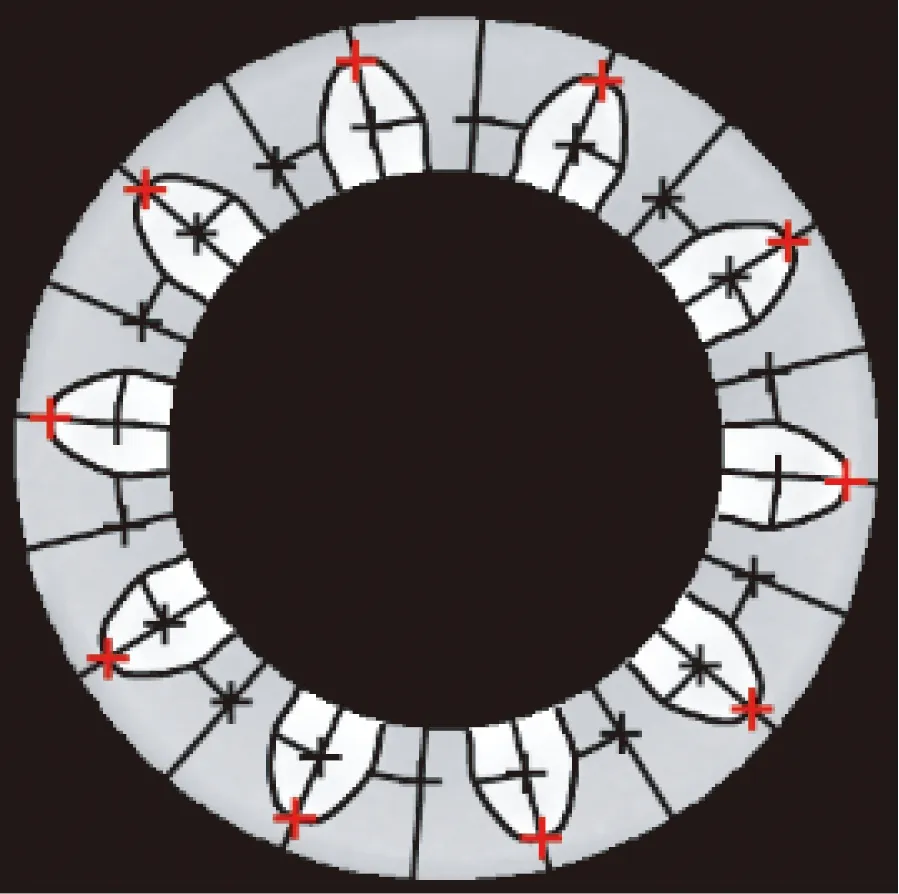

图像采集系统由黑白面阵工业相机、双远心镜头及光源组成。其中,光源是图像采集系统的重要组成部分之一,光源选型及其照明方式极大地影响了视觉系统的应用效果。为满足尺寸和外观缺陷同时检测的设计要求,须采用前向照明方式,选取多种前向照明光源进行实验,照明效果如图2所示。

(a)环形光照明(a)Ring illumination

(b)同轴光照明(b)Coaxial illumination

(c)同轴光与穹顶光组合照明(c)Coaxial light and dome light combined illumination

(d)穹顶光照明(d)Dome illumination图2 多种光源照明效果Fig.2 Variety of light source illumination effect

图2中,环形光源照明图像齿廓对比度较低,难以对轮齿进行边缘提取;同轴光照明和组合照明会保留齿轮表面划痕、纹理等细节,冗余信息较多,为后续的图像处理增加了一定的难度;穹顶光照明均匀,图像冗余信息较少,齿廓对比度高,从而很大程度上降低了图像分割、边缘提取和识别等算法的难度,提高了系统的检测精度,故采用穹顶光源进行照明。

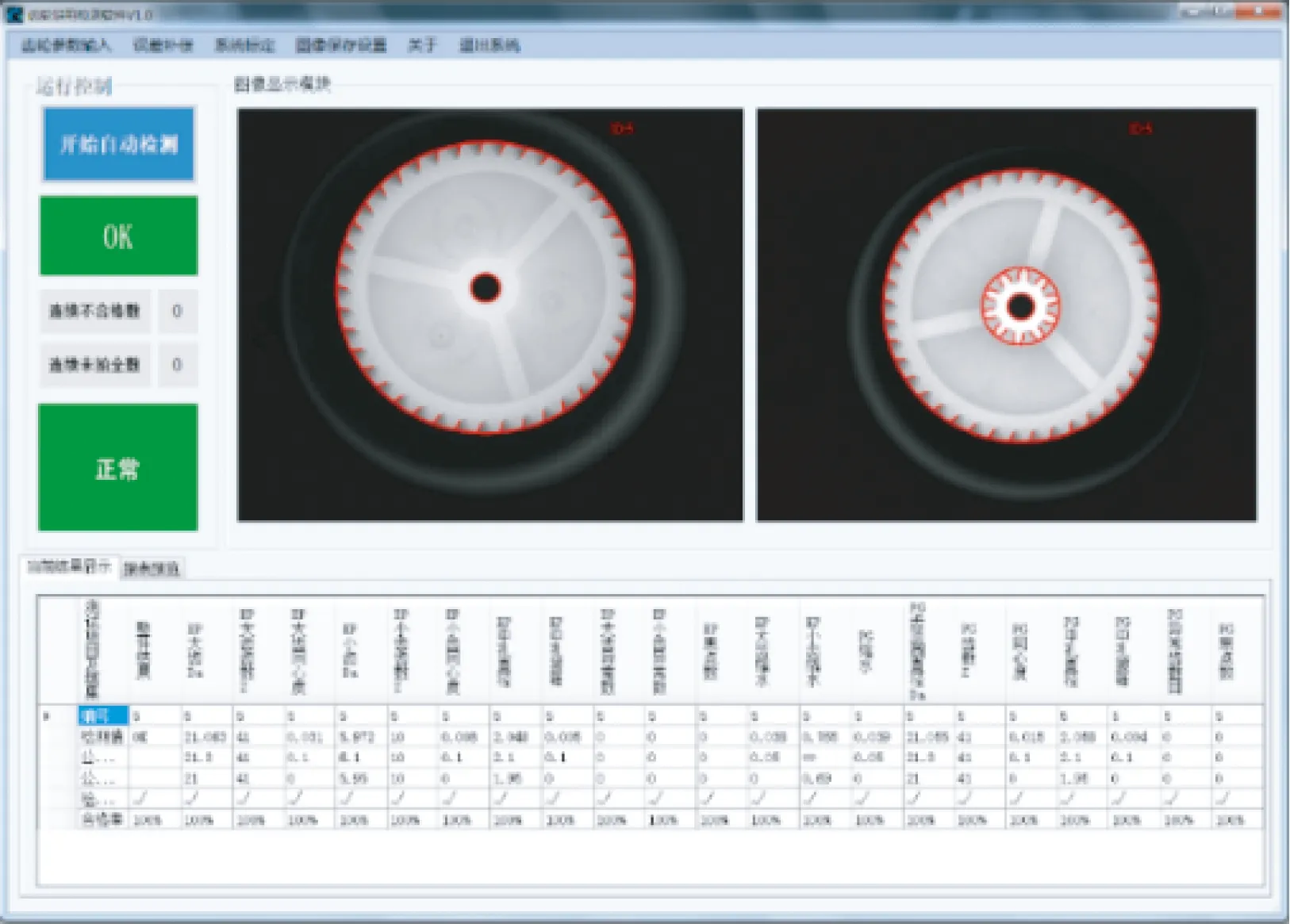

3.1.3 检测软件

检测软件基于Windows操作系统平台,以Visual Studio 2015为开发工具,利用C#语言进行开发。该软件带有可操作交互界面,操作简单、方便,可以实现相机控制、图像显示、参数输入及管理、系统标定、图像及数据处理、结果显示、数据存储、合格率统计、运行状态监控及异常报警等功能,软件主界面如图3所示。

图3 检测软件界面Fig.3 Inspection software interface

3.2 工作原理

面向生产现场的注塑齿轮快速分选检测系统工作原理如图4所示。

图4 工作原理示意图Fig.4 Working principle of the system

注塑齿轮由注塑机下料机械手从模具中抓取到传送带上,随传送带运动,经导向杆引导至玻璃转盘。PLC控制伺服电机并通过轴系带动玻璃转盘逆时针转动,将待检注塑齿轮传送至检测系统各工位。注塑齿轮首先经过定位机构,通过两个定位轮的拨挡作用实现径向定位。当光纤传感器探测到注塑齿轮时,PLC立即根据转盘转速及各个工位的位置,计算相机触发信号及气动分选信号的延时。PLC根据延时触发相机采集图像,图像由千兆网线传输至上位机,并通过软件系统对其进行尺寸测量和缺陷检测,检测结果通过IO卡传输至PLC,PLC根据检测结果和分选信号延时来控制气动分选机构中相应的电磁阀工作,使针形喷嘴在注塑齿轮经过的瞬间释放气流,将齿轮吹落至与检测结果相对应的收料盒中,最终完成注塑齿轮检测及分选过程。

此外,软件系统将会对注塑齿轮品质信息进行统计和分析,当单项或总体合格率低于阈值时,以及连续不合格数目达到阈值时,触发报警机制,指示灯和蜂鸣器报警。

4 检测原理及关键算法

视觉检测一般包括图像采集、图像预处理、特征提取和缺陷判别4个步骤。

4.1 图像预处理

获取图像后,为了降低图像噪声,采用半径为2的圆形滤波窗口对塑齿轮图像进行中值滤波处理,在去除椒盐噪声的同时又能保留图像边缘细节[7]。滤波完成后,采用最大类间方差法[8],以区域间方差最大为目标确定分割阈值,进行图像分割,提取出齿轮区域,如图5所示。

图5 感兴趣区域提取Fig.5 Region of interest extraction

4.2 特征提取及缺陷判定

根据检测要求,需要对注塑齿轮的5个尺寸测量项和4个缺陷检测项进行视觉检测。其中,尺寸测量项的缺陷判别通过比较测量结果与其公差上、下限来实现,若在公差范围内则判定该项检测合格,否则,不合格。

4.2.1 大齿轮齿顶圆直径

大齿轮为右旋斜齿轮,如图6所示。右齿廓较左齿廓灰度梯度小且均匀,边缘不易提取,由于无法提取完整的齿廓,增加了齿顶点提取和齿顶圆测量算法通用化的难度。

图6 轮齿Fig.6 Gear teeth

为解决上述问题,提出根据理论分度圆及齿厚定位齿顶点的方法,实现了斜齿齿顶点的准确提取,具体步骤如下:

(1)提取齿顶部分感兴趣区域

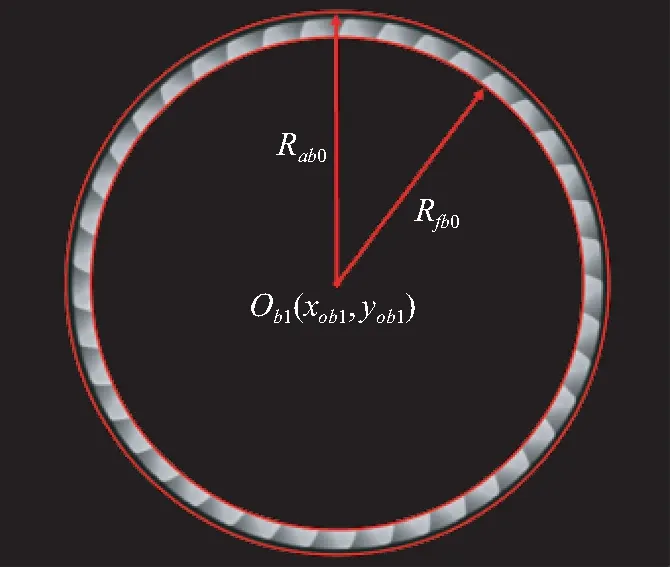

首先,需要将大齿的齿顶区域分割出来。求取图5齿轮区域的最小外接圆,获取其圆心Ob1的坐标(xOb1,yOb1),粗定位齿顶圆圆心。

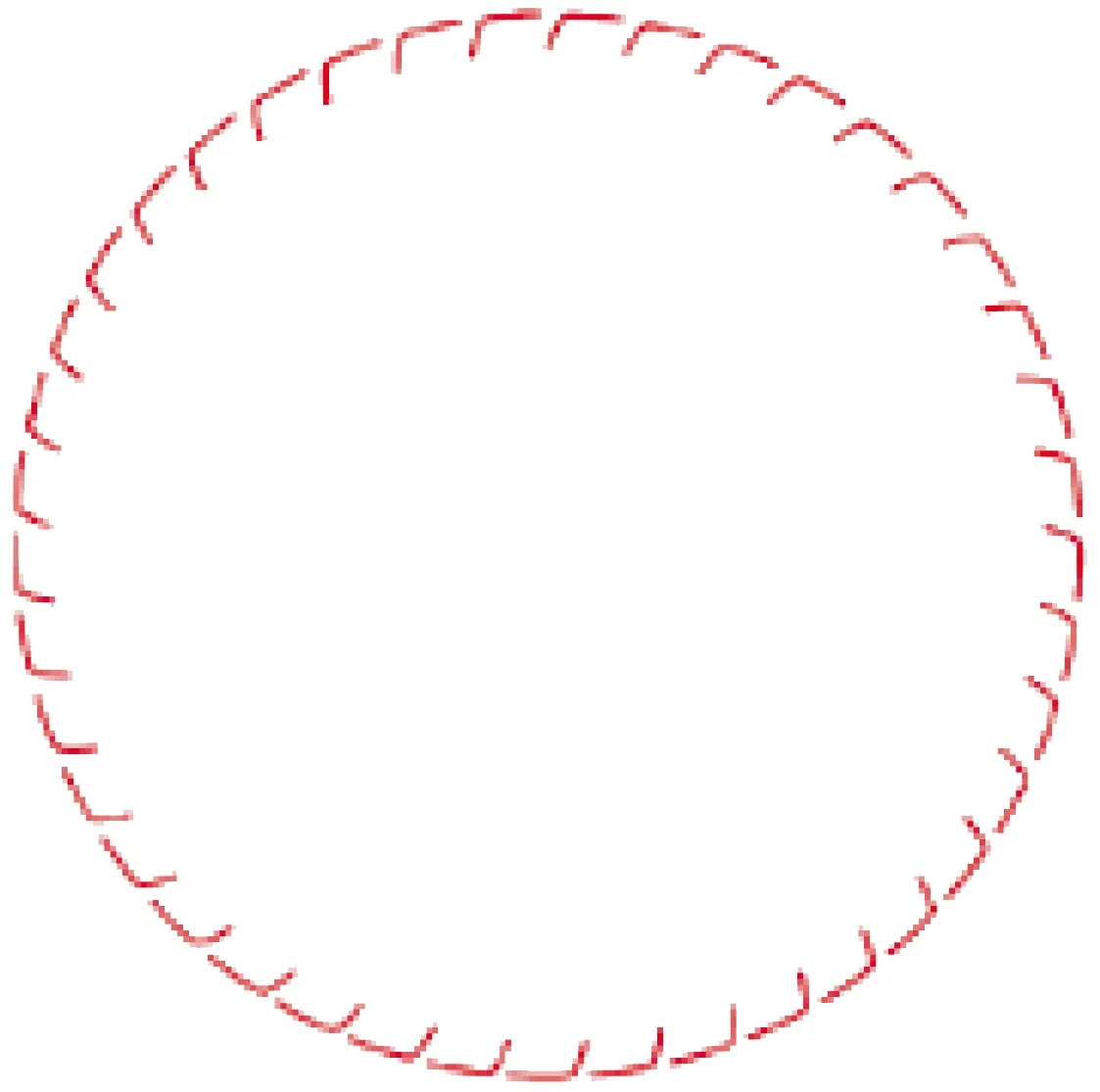

已知被测齿轮齿顶圆半径理论值Rab0与齿根圆半径理论值Rfb0,以Rfb0及Rab0为内外圆半径、以Ob1(xOb1,yOb1)为圆心生成一个环形区域并向外扩展几个像素,用滤波后的图像与该区域作交集,提取出大齿轮齿顶区域,如图7所示。

(2)基于Canny算子的双阈值Zernike矩亚像素边缘提取

图像边缘指图像中灰度快速变化的位置,根据边缘像素灰度值不连续的特点,可以通过基于Canny算子[9-10]的双阈值边缘提取算法来检测边缘,其基本思想是在滤波后的图像中找出图像灰度梯度幅值的极大值点,算法的具体实现过程如下:

图7 大齿轮齿顶区域Fig.7 Top area of the large gear

使用高斯滤波器对图像进行高斯滤波去噪,使用的二维高斯函数如式(1)所示:

(1)

Canny算子使用2×2窗口大小的一阶偏导数有限差分,计算经过高斯滤波器滤波后的图像I(i,j)的梯度幅值和梯度方向,其中沿x和y方向的偏导数分别为:

(2)

(3)

梯度幅值为:

(4)

梯度方向为:

(5)

其中:M(i,j)为图像上点(i,j)处的边缘强度,θ(i,j)为图像上点(i,j)处的法向矢量,垂直于边缘的方向。

边缘的梯度为局部极大值,Canny算法选用了一个3×3大小、包含8个不同方向的模板作用于幅值阵列,对局部边缘梯度幅值比较大的非极大值进行抑制,得到图像N(i,j)。

为了消除由噪声和纹理引起的假边缘,进行双阈值处理:首先,设置高阈值Th和低阈值Tl两个阈值。对图像N(i,j)进行统计分析,高于Th的像素全部提取,作为第一选定边缘;低于Tl的像素作为非边缘像素;像素梯度幅值在Tl与Th之间的像素,若与第一选定边缘相连,则将此像素确定为边缘像素,否则为非边缘像素。

为避免边缘断裂,在每条边缘端点处搜索并连接端点距离小于3个像素的边缘。为了进一步避免噪声及细小纹理边缘的影响,计算每条边缘的长度,剔除长度小于3个像素的边缘以消除噪声边缘的影响。

根据上述边缘提取方法获取了像素级边缘点,然后采用Zernike矩亚像素边缘检测方法进行亚像素边缘提取,获取部分齿廓边缘及齿顶边缘信息,如图8所示。

图8 大齿轮边缘提取Fig.8 Edge extraction of large gear

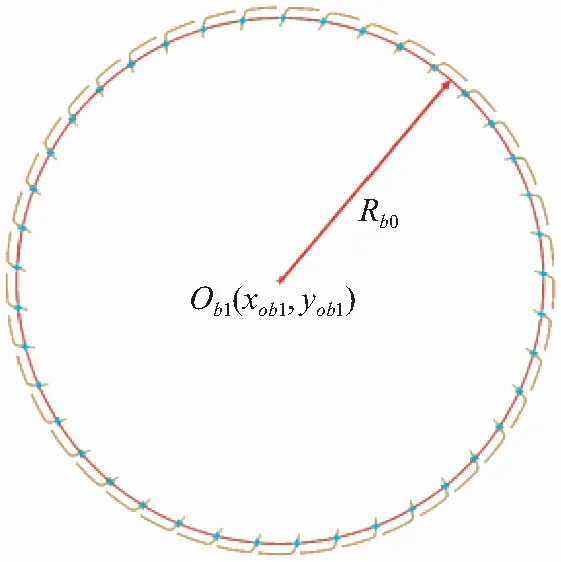

(3)齿顶点提取

已知注塑齿轮基本参数理论值,以大齿轮分度圆半径理论值Rb0为直径,以上述齿顶圆圆心粗定位点Ob1(xOb1,yOb1)为圆心作分度圆,与图8大齿轮边缘相交,获得与齿数相等个交点,如图9所示。

图9 分度圆与斜齿轮边缘交点Fig.9 Intersection point between reference circle and helical gear contour

图10 斜齿轮齿顶点提取示意图Fig.10 Extraction of helical gear tooth vertex

根据上述方法获取每个齿的齿顶点。为减小随机误差的影响,在齿顶点左右共取5个边缘点,用于齿顶圆的拟合。

(4)齿顶圆拟合

采用最小二乘法[11]进行圆拟合,设提取出的齿顶点坐标为(xbi,ybi),i=1,2,…,n,最小二乘圆的圆心坐标为Ob(xOb,yOb),半径为Rab,根据最小二乘法原理,有:

Min(ε2)=

(6)

根据最小二乘法拟合齿顶圆,求其圆心坐标Ob2(xOb2,yOb2)及直径。

(5)重复计算

为了提高计算结果的准确度,用最小二乘法拟合所得齿顶圆圆心Ob2代替粗定位齿顶圆圆心Ob1,重复上述步骤(3)和步骤(4),再次求取齿顶圆圆心和齿顶圆直径的精确解Ob(xOb,yOb)和Dab。

4.2.2 中孔直径

首先根据中孔直径理论值将中孔区域分割出来,获得定义域为中孔区域的图像;然后利用基于Canny算子的双阈值亚像素边缘提取方法提取中孔边缘;最后利用最小二乘法拟合中孔圆,求得中孔圆心坐标Oh(xOh,yOh)和中孔直径测量值Dh。

4.2.3 大齿轮同心度

圆柱齿轮的齿顶圆与其中孔在理论上应是同轴的,但在齿轮的注塑成型过程中,由于模具精度、冷却变形等原因,可能造成两圆柱的轴不重合,产生同轴度误差,影响齿轮的传动精度。

同轴度误差反应在截面上的圆心不同心为同心度,同心度误差即为圆心的偏移程度。

同心度Δbh计算公式为:

(7)

其中:Ob(xOb,yOb)为大齿轮齿顶圆心,Oh(xOh,yOh)为中孔圆圆心。

4.2.4 小齿轮齿顶圆直径

小齿轮为直齿齿轮,首先根据其齿顶圆、齿根圆直径理论值和中孔圆心测量值Oh(xOh,yOh),提取小齿轮轮齿部分的图像,如图11(a)所示。然后根据基于Canny算子的双阈值亚像素边缘提取方法,提取小齿轮轮齿边缘,如图11(b)所示。

(a)小齿轮轮齿部分(a)Tooth area of small gear

(b)小齿轮边缘(b)Edge of small gear图11 小齿轮边缘提取Fig.11 Edge extraction of small gear

小齿轮分度圆直径理论值为Ds0,以中孔拟合圆心Oh(xOh,yOh)为圆心、以1/2Ds0为半径,作小齿轮的理论分度圆,如图12(a)所示,与小轮齿轮廓交于2倍小齿轮齿数个交点。

以上述交点为起点、中孔中心Oh(xOh,yOh)为圆心、小齿轮分度圆半径理论值1/2Ds0为半径、小齿轮齿厚理论值Ss的一半为弧长,沿同一方向作圆弧,再由中孔拟合圆心向各圆弧末端点作一条射线,该射线若与齿轮轮廓相交,则该交点为小齿轮齿顶点,如图12(b)。

(a)直齿轮分度圆与轮廓交点(a)Intersection point between reference circle and spur gear contour

(b)直齿轮齿顶点提取(b)Extraction of spur gear tooth vertex图12 直齿轮齿顶点提取Fig.12 Extraction of spur gear tooth vertex

为减小随机误差的影响,在齿顶点左右共取5个边缘点,采用最小二乘法拟合小齿轮齿顶圆,求解其圆心坐标Os(xOs,yOs)及直径Das。

4.2.5 小齿轮同心度

小齿轮齿顶圆圆心为Os(xOs,yOs),中孔圆心为Oh(xOh,yOh),同心度Δsh计算公式为:

(8)

4.2.6 中孔披锋

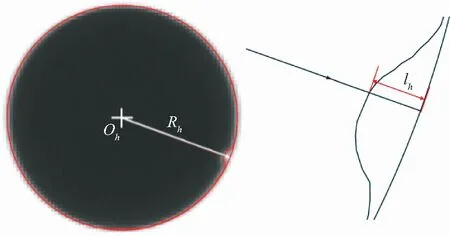

中孔披锋指中孔部位存在多余的胶料或毛刺,选取中孔披锋最大径向长度lh作为判别该缺陷的几何特征,lh为中孔各轮廓点与中孔拟合圆最小距离的最大值:

(9)

其中:(xhi,yhi)为中孔轮廓点坐标,(xOh,yOh)为中孔圆心坐标,Rh、Dh分别为中孔拟合圆半径和直径,如图13所示。

图13 中孔披锋最大径向长度Fig.13 Maximum radial length of burr on hole

根据中孔披锋的检测要求,给出缺陷判别函数:

(10)

其中:Hlh为中孔披锋径向最大允许尺寸。若lh超过Hlh,则为中孔披锋不良;否则,该项检测合格。

4.2.7 大齿轮齿数

大齿轮轮廓边缘的数量可以反映实际齿数,计算图8中边缘数量,即为大齿轮齿数检测值zb,将其与理论齿数进行比较,若相等,该项检测合格,反之不合格。

4.2.8 小齿轮齿数

经过边缘提取处理获取的小齿轮轮齿边缘个数可反映实际齿数,计算图11(b)中边缘的数量,即为小齿轮齿数检测值zs。将其与理论齿数进行比较,若相等,该项检测合格,反之不合格。

4.2.9 黑点不良

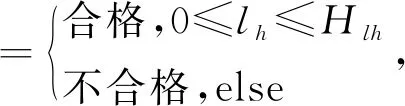

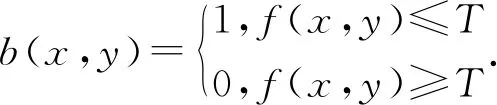

首先提取感兴趣区域的图像设为f(x,y),图像分割阈值为黑点灰度上限值T,T根据产品外观要求进行设定,分割后的二值图像为b(x,y),则阈值分割函数如式(11)所示:

(11)

遍历图像所有像素,当像素灰度小于或等于该灰度阈值时,将该像素值置1,否则置0,得到二值图像。

计算每个连通域的最小外接圆直径的长度li,剔除li (12) 若Num=0,则为黑点不良;否则,该项检测合格。 根据上述9个检测项的检测结果对被检注塑齿轮进行良次品判定:若注塑齿轮两个端面所有检测项均合格,则该注塑齿轮为合格品;若存在一项或多项检测结果不合格,则该注塑齿轮为不合格品。 注塑齿轮快速分选检测系统实物如图14所示,将该系统投入日产量2万件的注塑齿轮自动生产线试运行了180天,系统运行稳定,可以满足注塑齿轮生产现场长时间、大批量在线检测的需求。 为进一步测试系统性能,分别对该系统进行了尺寸测量复性试验、检测速度试验和缺陷判别准确率试验。 图14 检测系统Fig.14 Inspection system 将注塑齿轮置于玻璃转盘上,在相同条件下对其尺寸测量项进行30次重复测量,测量结果如表2所示。 表2 尺寸测量结果 测量结果显示,各测量项重复测量结果的标准差均小于0.001 2,极差均在0.005 mm以内,该检测设备整体测量重复性小于0.005 mm。 人工检测常借助千分尺或影像仪进行尺寸测量。千分尺测量方法为接触式测量,注塑齿轮受力产生变形,因此测量结果往往偏小,并且测量时仅通过两点确定齿顶圆直径,受粗大误差影响较大;影像仪测量方法通过人工选取3个及以上齿顶点进行圆拟合,这两种方法都需要人工操作,测量结果受人为因素影响较大。以注塑齿轮齿顶圆直径测量为例,分别用千分尺、影像仪和本文研制的检测系统各进行了10次测量,测量结果如表3所示。 表3 检测结果对比 通过3种方法的检测结果对比可知,千分尺测量值较其他两种检测方法偏小,标准差和极差最大,检测速度较慢;影像仪测量法需要人工选点,检测速度最慢;本文提出的检测系统测量值极差为0.002 mm,重复精度最高,检测速度最快。 检测时间由软件计算,从相机触发拍照开始计时,到图像处理完成给出判别信号结束。结果如图15所示,每个注塑齿轮平均用时0.33 s,最高用时0.35 s,因此,该检测系统的检测速度大于150个/min。 图15 检测时间Fig.15 Inspection time 选取100个包含所有缺陷类型的注塑齿轮,使用该系统进行检测、分选,记录其检测结果。然后用千分尺人工测量这100个塑料齿轮的各项尺寸,用显微镜观察外观缺陷,记录人工检测结果,并与该系统检测结果相比较,结果对比如表4所示,两种检测方法得到的检测结果相同,系统缺陷检测准确率为100%。 表4 齿轮缺陷检测结果 本文根据注塑齿轮多测量项、大批量、高效率等在线检测要求,提出运用视觉检测的方法,研发了一套面向生产现场的注塑齿轮快速分选检测系统,介绍了其机械结构、工作原理、视觉检测算法及软件系统。该系统成功克服了注塑齿轮生产批量大、尺寸小、刚度小、缺陷类型多样等检测困难,实现了注塑齿轮尺寸及外观缺陷的快速、非接触、自动化在线检测。 试验结果证明,该检测系统尺寸测量重复性≤0.005 mm,检测速度大于150个/min,缺陷判定及分选功能准确无误,可以满足面向工业生产现场的注塑齿轮快速、大批量的检测需求。

4.3 良次品判定

5 检测实践

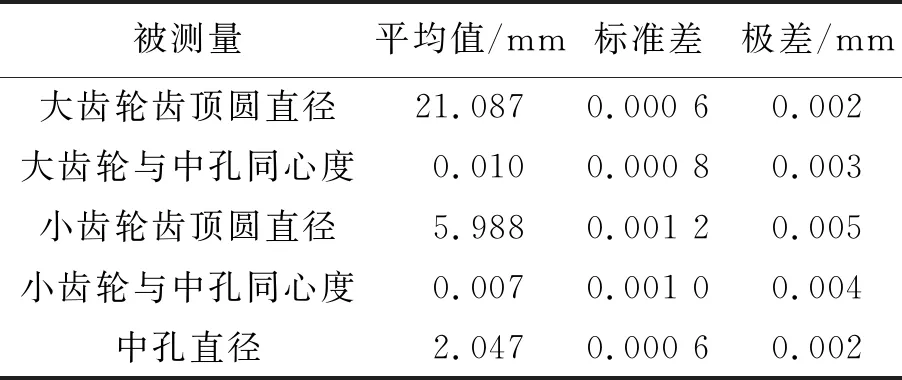

5.1 测量重复性

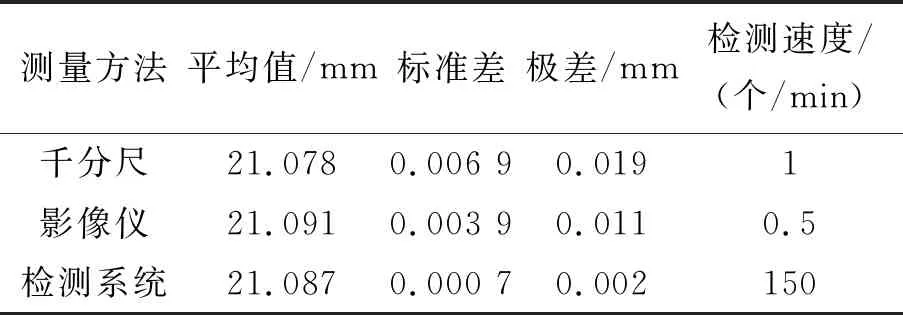

5.2 测量对比实验

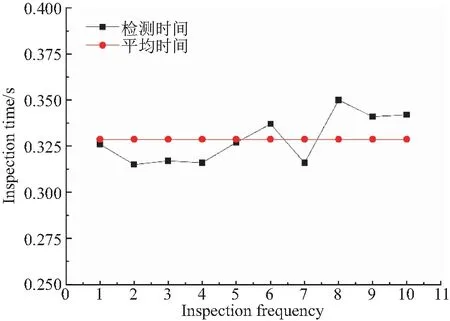

5.3 检测速度试验

5.4 缺陷判别试验

6 结 论