跨长晋高速简支钢混组合梁施工技术方案研究

林青

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

0 引言

晋城市位于山西省东南部,晋豫两省接壤处,是山西通往中原的重要门户。根据晋城市道路总体规划,为加强高铁站、机场与市区的联系,实现城区与国道207线的快速连接,晋城市政府拟在晋城市过境段公路改线工程新增设7座互通立交、1处平交(金凤路互通、红星东街互通、中原街互通、文峰路互通、金石路互通、金鼎路互通、申匠互通、西岭街平交)。其中红星东街互通为:被交路是红星东街延长线,起点与现红星东街顺接,与国道207改建工程形成立体交叉,采用全苜蓿叶型互通立交,同时上跨现长晋高速;此后在张峪窑村村西设晋张连接线与现晋张线平交,并与红星东街延长线形成立体交叉,采用菱形互通立交。

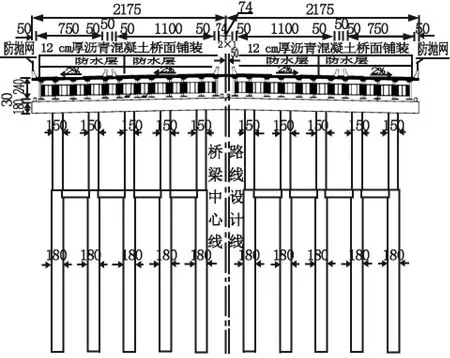

图1 MK0+916.738跨线桥50 m钢混组合梁桥型布置图

红星东街互通MK0+916.738跨线桥为跨越长晋高速公路而设。由于本桥处于采空区范围,桥梁结构形式须采用简支梁结构。本桥中心桩号为MK0+916.738,桥梁全长为206 m,采用整体式路基左右分幅设计,左、右幅上部结构均采用(2孔25 m)先简支后桥面连续预应力混凝土小箱梁+50 m简支钢混组合梁[1]+(4孔25 m)先简支后桥面连续预应力混凝土小箱梁;下部结构采用柱式墩、肋板台,基础采用灌注桩基础。图1为MK0+916.738跨线桥50 m钢混组合梁桥型布置图。

1 工程背景

主跨50 m为跨越长晋高速而设置,其结构型式为钢-混凝土组合梁,考虑横坡后单片梁平均高度为2 400 mm,其中Q345D钢梁高度为2 000 mm,C50微膨胀混凝土桥面叠合板厚度为250 mm,Q345D钢梁顶承托处厚度为400 mm。每两根中心间距为1 600 mm的Q345D工字钢梁与C50微膨胀混凝土桥面板结合构成π形预制钢混组合梁,左右幅合计12片π形预制钢混组合梁。钢混组合梁采用架桥机架设,要求架桥机额定起重量不应小于200 t。

2 施工方案

2.1 钢梁总体制作工艺选择

钢梁制作的工艺原则是:单元化生产,分步组装、分步焊接,预制反变形,板单元尽量采用胎型组装,避免人为因素生产的偏差;同时在大规模生产之前,必须强调进行首制件的制作及验收。在首制件的制作过程中,可以对事先拟定的制作方案进行检验,并根据实际情况对制作方案进行调整,以期保证大规模生产的顺利进行。首制件制作完成后召开内部总结会,检验工艺合理性、可操作性。在完善工艺的基础上再批量生产。主要工序必须执行三检制进行质量把控:自检、互检、专检。

本工程钢梁的制作拟在加工基地进行,在加工厂经过板单元制作、节段预拼装、涂装等工序后,然后发运至现场安装。根据本项目钢结构形式,钢梁由顶板、底板、腹板、横梁组成,钢梁制作划分为两个阶段:即工字型主纵梁/横梁单元制作、节段预拼装,顶、底、腹板零件下料后先钻孔加工,然后制作工字型单元件,横梁零件下料后钻孔加工,然后制作横梁单元件;将工字型单元件、横梁单元件预拼装成纵梁分段。钢板梁制作采用的工艺流程为:单元件制作→剪力钉制作→节段预拼装→涂装→节段运输。

板单元制作中的纵梁单元、横梁单元等均在专用的工装设备上完成组焊修。节段制作的具体内容为:板单元制作完成后,各节段均在设置了桥梁竖向线形的整体组装胎架上按轮次进行节段的整体预拼装。按照以往钢箱梁制作的成熟工艺,采用多节段连续匹配组装、焊接和预拼装同时完成的方案。在节段制作中,按照“两侧主纵梁单元→中横梁单元→纵梁节段横向连接横梁单元→预拼装”的顺序,实现立体阶梯形推进方式逐段组装与焊接。组装时,重点控制桥梁的线形、钢箱梁几何形状和尺寸精度,相邻接口的精确匹配等。

2.2 钢梁现场安装方案

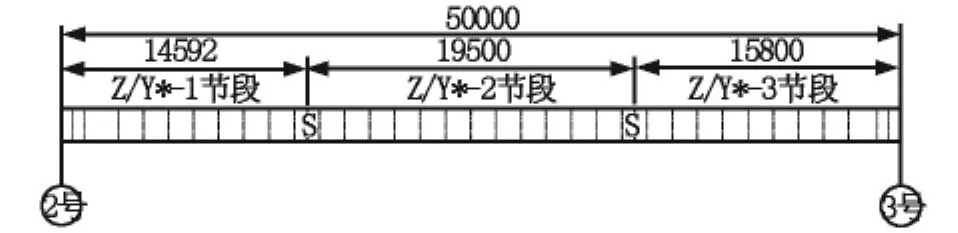

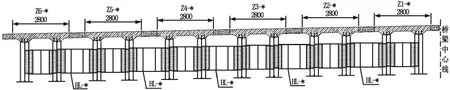

本联次沿桥长方向划分为3个拼装节段,沿桥宽方向左幅及右幅各设置6片双工字钢结构系统,左右半幅共计分为12片稳定双工字钢结构体系。图2为拼装节段布置图。表1为钢梁分段重量估算表。图3为左幅横向分段图。图4为左幅分段划分平面图,右幅与之对称。

图2 拼装节段布置图(单位:mm)

表1 钢梁分段重量估算表

图3 左幅横向分段图(单位:mm)

图4 钢梁左幅分段划分平面图(单位:mm)

2.3 施工机械选择

2.3.1 架桥机选择

架桥机选用JQG300-65,架桥机参数如下:JQG300/65双导梁步履式公路架桥机(简称架桥机)是混凝土桥梁架设专用设备,适用于架设65 m的公路梁。亦适用于架设各种梁型,能满足4%纵坡。架桥机主体结构为多段桁架连接梁,易于拆装,便于施工场地的转移,边梁横移一次到位,抗风力大,省去了墩台人工移梁的麻烦,确保安全作业等特点,是目前较为理想的架桥机型。

2.3.2 平车选择

平车选用两台最大承重为100 t的平车,即每个滚轮最大承重25 t。

2.4 钢梁安装详细施工步骤

a)移动前天车及后天车至预设位置,此时两天车距离为28 m,用转运台车将箱梁转运至架桥机下部,当箱梁前端距离前天车6.5 m时停止喂梁。

b)开动前天车,徐徐提升,待箱梁水平后停止提升,并在后部台车与后天车间地面设置水平轨道,保证后台车水平前移。

c)箱梁前进至后天车距离梁端6.5 m时停止,启动后天车,徐徐提升,保证箱梁水平,此时撤出后台车。

d)启动前、后天车,移动至预设桥位,落梁并调整梁段水平位置。

按照上述步骤依次完成左幅Z1梁端、左幅Z2梁段安装,然后沿横向轨道水平移动架桥机,架设左幅Z3及Z4梁段;沿横向轨道水平移动架桥机,架设左幅Z5及Z6梁段。相同步骤完成右幅架设,最后完成水平横梁的安装。

3 结语

本文以红星东街互通MK0+916.738跨线桥第3跨50 m钢混组合梁为工程背景,通过工厂精细制作、现场节段拼装及架桥机精准架设等工程措施,保证了架梁的顺利完成,同时得出钢梁制作及安装的重难点及对策如下。

3.1 钢梁制作加工精度控制

a)重点 钢板梁单元件制造质量的控制是保证现场安装质量的前提。

b)对策 钢板梁在加工厂进行预拼装,梁段预拼在梁段制作预拼专用胎架上进行。梁段组装时,相邻梁段位置与成桥时位置一致,梁段预拼后,测量其总长度,并将该长度与理论长度比较,其差值在下一个预拼装单元加以修正,避免产生积累误差。

3.2 钢梁横联高强螺栓精度控制

a)难点 本工程横梁单元与主纵梁为高强螺栓连接。工厂制作时,横梁腹板零件及主纵梁两侧加劲零件螺栓孔钻孔精度控制十分重要。

b)对策 (a)横梁零件与主纵梁加劲零件孔群一致,场内需制作加工模板,以控制孔群中心线重合;(b)横梁单元件及主纵梁工字型构件需在场内完成预拼装,孔群匹配的构件需作匹配编码标识,现场安装时按此编码匹配安装。

3.3 钢梁现场拼接质量控制

a)难点 组合梁分段间需在现场拼接,由于组合梁分段拼接后长度达60 m,单组钢梁分段的刚度不足,吊装时会产生较大的变形,如何控制拼接质量是本项目的难点。

b)对策 现场分左、右幅2轮拼装,单轮拼装时将组合梁间的横联临时匹配,并划线做样冲眼标记,钢梁焊接时严格控制焊接顺序,焊接完成后进行火工校正,在自然状态下脱离现场拼装胎架。

3.4 高强螺栓连接抗滑摩擦面处理

a)难点 本项目钢梁有部分螺栓孔需在现场根据实际匹配尺寸进行配钻,配钻后对摩擦面有损伤,而桥位处难以进行打砂处理,抗滑摩擦面质量难以保证。

b)对策 抗滑摩擦面全部在厂内打砂处理,现场配钻时使用钻孔样板垫板保护。