水性环氧树脂改性乳化沥青配方优化及混合料成型方式研究

谢鹏达

(山西交通科学研究院集团有限公司,山西 太原 030006)

为改善热拌沥青混合料摊铺时产生大量有害污染气体的缺陷,采用改性乳化沥青替代热拌沥青时,混合料路用性能会大幅度下降。何远航[1]等对WER用于普通乳化沥青性能改善方面进行了大量研究,发现合理剂量WER对普通乳化沥青的性能提升幅度非常大。张庆[2]等人认为,当在普通乳化沥青中掺加4%的WER时,其黏度的提升效果十分明显。慧丹丹[3]等研究表明,当WER改性乳化沥青中油水比为50%∶50%,WER掺量为15%时,乳化沥青与集料的黏附性能均得到大幅度的提升。顾德亚[4]等研究了WER乳化沥青的各种材料掺量,同时测试了拌和的WER乳化沥青混合料的性能,结果表明混合料的高温、低温、水稳定性均得到了大幅度的提升。结合前期研究成果,本文主要在水性环氧树脂改性乳化沥青配方优化及成型工艺上进行研究,期望得到性能与热拌沥青混合料相当的冷拌改性乳化沥青混合料。

目前道路工作者对WER乳化沥青及混合料的性能进行了研究,而对于WER乳化沥青混合料室内马歇尔试件制备工艺、养生工艺均没有明确的、成熟的方法,极大地限制了WER乳化沥青代替热拌沥青在工程中的应用范围。本文首先制作WER乳化沥青,再采用马歇尔击实法,设计AC-13WER乳化沥青混合料,研究最佳的成型、养生方式,并与热拌沥青混合料进行比较,研究其压实效果,提出合理的WER乳化沥青混合料的成型、养生方式。

1 原材料

1.1 沥青及外加剂

本项目选用SK90号普通沥青,性能指标见表1。乳化剂采用慢裂型阳离子乳化剂,活性物质质量分数不小于75%。WER为试验室自配,固化剂为三乙烯四胺固化剂,WER性能见表2。

表1 SK90普通沥青性能指标

表2 WER性能

1.2 集料

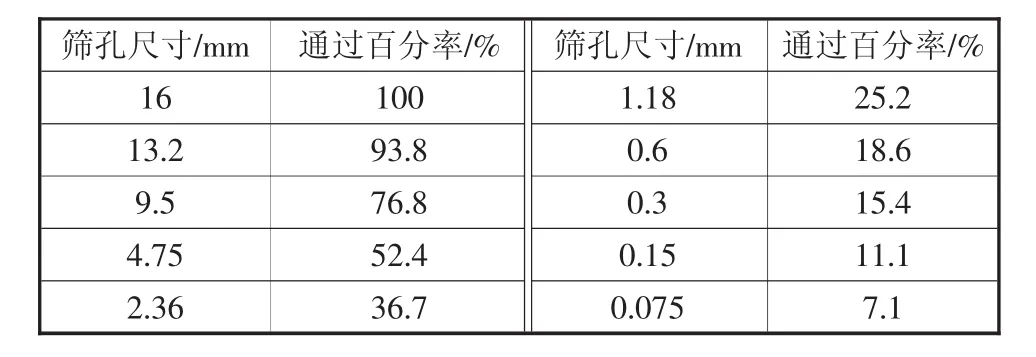

集料由石灰岩加工制成,粗、细集料筛分结果见表3。

表3 集料筛分结果

2 试验方法

2.1 确定WER改性乳化沥青最佳比例

改性乳化沥青制备过程分先乳化后改性、先改性后乳化、同时乳化改性3种。先乳化后改性要求改性剂为液态,改性设备要求不高;先改性后乳化,改性剂出现离析的可能性大;同时乳化改性对改性设备要求高,质量控制难度高[5]。由于WER为流体,本项目选用先乳化后改性的方法,制备WER改性乳化沥青。

制备过程中,本文采用正交设计法,以沥青的三大指标为检验标准,三因素三水平所选参数、比例见表5。

2.2 确定WER改性乳化沥青的最大干密度

选AC-13混合料级配,合成级配见表4。预估WER改性沥青用量为6.2%,采用重型击实法进行最大干密度、最佳含水量的设计。混合料拌和方式为:将烘干的集料与设计用量的水在拌和锅中拌和30 s,随后在拌和锅中加入WER改性乳化沥青拌和30 s,再在其中加入矿粉拌和30 s,出锅后即为WER沥青混合料。

表4 混合料合成级配

2.3 最佳击实、养生方法确定

在确定WER改性乳化沥青用量时,由于混合料中含有大量拌和用水,混合料破乳后才能形成一定的强度[6]。所以,在成型时,选择合理的成型、养生方式非常重要。本文设计3种养生方式、4种成型方式,研究最佳的养生、成型方式。

2.3.1 3种养生方式

a)110℃的烘箱中养生24 h。b)60℃的烘箱中养生48 h。c)置于室温下养生7 d。

2.3.2 4种成型方法

a)正反击实50次一次成型。b)正反击实35次,养生后再正反击实15次。c)正反击实75次。d)正反击实50次,养生后再正反击实25次。

3 试验结果及分析

3.1 WER改性乳化沥青最佳比例确定

依据L9(34)正交试验设计表,WER改性乳化沥青三因素三水平正交试验结果见表5。

表5 WER改性乳化沥青正交试验结果

从表5可知,4号正交试验组合对应的针入度最大,软化点最高,延度最大。表明,相对其他组合,4号组合生产的WER改性乳化沥青可在高、低温方面都具有更优性能。最终确定WER改性乳化沥青的优化配方为:乳化沥青的油水比为65%∶35%。制作时首先在水中加入1.4%乳化剂,形成乳化剂水溶液,将乳化剂水溶液与普通沥青按以上比例导入胶体磨中,开启循环模式,再加入乳化沥青质量4%的WER改性剂,同时加入WER用量10%的三乙烯四胺固化剂,混合均匀即为WER改性乳化沥青。

3.2 最大干密度、最佳含水量测定

采用不同用水量拌和的WER改性乳化沥青混合料的最大干密度、最佳含水量关系见图1。

图1 干密度与含水率的关系

从图1可知,该WER改性乳化沥青混合料的最佳含水率为5.36%,其中WER改性乳化沥青中水占混合集料的2.17%,去除此部分水后,最佳含水量为3.19%。

3.3 最佳WER改性乳化沥青养生方式

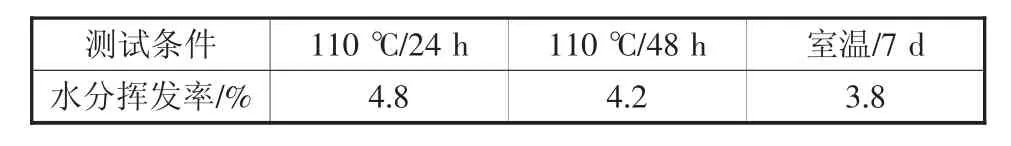

WER改性乳化沥青混合料的性能形成是以乳化沥青是否彻底破乳、乳化沥青变为普通沥青、环氧树脂开始反应固化为标准,过多的水分严重影响WER改性乳化沥青混合料的压实效果及强度的形成。所以,水分的排出至关重要。本文参考部分研究人员的水分蒸发条件及击实次数设计方案,见表6、表7,表7中各个方案击实次数均不同,本文选用击实次数折中的办法,确定最佳水分蒸发条件。选用4种击实方案中第1次击实次数的平均值53次进行试件成型,再对未脱模试件以表6中3种水分挥发条件进行试验,水分挥发率试验结果见表6。

表6 不同测试条件下水分挥发率

从表6可知,采用不同温度、不同挥发时间试验后,水分挥发率以110℃/24 h的养生方式水分挥发量相对较短的时间内水分挥发率较高。所以,确定的最佳养生方式为:第1次试件击实后,WER改性乳化沥青混合料的养生方式为110℃/24 h最佳。

3.4 最佳WER改性乳化沥青成型方式

试件的毛体积密度、空隙率来表征沥青混合料的压实效果较为合理。本文采用4种成型方式,第1次成型后以110℃/24 h的养生方式进行WER改性乳化沥青混合料的成型及养生,击实效果见表7。对比试验为相同集料、相同级配、相同品牌普通沥青的热拌沥青混合料,沥青用量为乳化沥青及WER用量折算普通沥青用量。

表7 WER改性乳化沥青混合料击实次数

从表7可知,随着总击实次数的增加,WER改性乳化沥青混合料的毛体积密度明显增加,空隙率明显降低,当采用常温混合料双面50次马歇尔击实后,未脱模的试件在110℃烘箱中养生24 h,取出后再双面25次马歇尔击实,室温放置24 h后,测定的WER改性乳化沥青混合料的毛体积密度和空隙率与热拌沥青混合料相当。表明采用此种冷拌冷压的成型方式可以达到热拌沥青混合料的压实效果,为下一步冷拌冷铺混合料的推广奠定了基础。

4 结论

a)采用三因素三水平正交设计法,以沥青的三大指标为检验标准,优化了WER改性乳化沥青的配方。

b)采用重型击实法,得出了AC-13 WER改性乳化沥青混合料的最佳含水量为5.36%,折算外掺水量为3.19%。

c)提出WER改性乳化沥青混合料成型、养生方式为:双面50次马歇尔击实后,未脱模的试件在110℃烘箱中养生24 h,取出后再双面25次马歇尔击实,室温放置24 h,试件的压实性能与同等级配、同等折合沥青用量热拌沥青混合料压实性能相当。本文对WER改性乳化沥青混合料的路用性能尚未研究,该内容将作为下一步的主要研究内容。