重载交通沥青-集料界面水分的扩散通道和水损害分析

周新星

(1.道路结构与材料交通运输行业重点实验室,交通运输部公路科学研究所,北京100088;2.山西省交通科技研发有限公司,山西 太原 030032;3.硅酸盐建筑材料国家重点实验室,武汉理工大学,湖北 武汉 430070)

0 引言

在高速发展的21世纪,我国公路建设及国民经济得到了飞速发展,重型货车比例不断提升,汽车的总载和轴载不断提高,随之而来的重载交通公路病害也不断增加。水损害对重载交通沥青路面的影响特别严重,是沥青路面病害的主要破坏形式之一,已成为道路行业的世界性难题[1],美国SHRP路面长期性能研究专家组及加拿大运输协会都曾对其进行了专题研究。在水、行车荷载(特别是重载)及温度的综合作用下,沥青路面会产生剥落、内部松散等早期损坏,大大降低了行车舒适性和路面的使用寿命。目前普遍认为水损害的破坏形式主要有两种:一种是沥青-沥青之间的黏聚破坏,一种是沥青-集料界面间的黏附破坏。水分对沥青-集料界面的损害程度要明显高于水分对沥青-沥青之间的损害程度,沥青路面水损害的关键是沥青-集料界面的水损害。沥青-集料界面水损害主要是由水分在动水压作用下的扩散所致。沥青-集料界面水分扩散迁移过程大致为:首先水分侵入沥青,其次水分进入沥青-集料界面,最后水分扩散和渗透集料。目前,对水分扩散的研究主要集中在水分在沥青中的扩散机制、水分扩散对混合料性能的影响及影响水分扩散的因素等方面,但是重载交通下沥青-集料界面水分的扩散及三维扩散机制还存在很多细节尚不明确。

水与集料的黏附力较大,因此水分可侵入沥青-集料界面,形成水-沥青-集料的三相接触,破坏沥青-集料界面的黏附性。造成沥青-集料界面黏附破坏的主要原因是水分的扩散[2]。对于水分在混合料中的扩散速度而言,一般认为水分在细集料沥青混合料中的扩散速度大于水分在粗集料中的扩散速度大于水分在沥青中的扩散速度。水分在沥青-集料界面的扩散分为水分在沥青中的扩散、水分在沥青-集料界面接触薄层中的扩散及水分在集料中的扩散。研究认为水分在沥青中的扩散传输可分为两个阶段:水分与沥青作用形成扩散通道的阶段;水分在沥青中较快扩散的阶段。相比而言,水分在沥青-集料界面层的扩散则要复杂的多。研究认为在长期浸水作用下水分可能扩散到沥青-集料界面,导致沥青-集料之间的黏附力下降[3]。重载交通下沥青路面更易产生车辙、横向裂缝、松散及剥落等病害。液态水和气态水都是水损害的重要来源,动水压或重载是水分扩散的重要驱动力[4]。水分扩散可引起混合料蠕变、膨胀等塑性变形,沥青-集料界面间水分扩散也会使二级键断裂[5]。

前期的研究成果已深入分析了水分在沥青中的扩散规律、混合料中水分的存在形式及水分在混合料中的扩散路径等,但是在实际应用过程中还有以下几个方面的科学问题亟待解决:水分在沥青-集料界面间的扩散通道;探究重载交通下水分扩散与沥青-集料界面水损害的相关性,评价动水压对沥青-集料界面易受水损害的影响。

针对上述问题,本文对水分在沥青-集料界面间的扩散通道、动水压对沥青-集料界面易受水损害的影响进行了初步探讨。

1 原材料和实验

1.1 原材料

沥青材料的黏附失效是沥青路面水损害的主要破坏形式之一,水分在沥青-集料界面间的扩散可导致沥青混合料黏附性降低,致使沥青膜从集料表面剥落,从而整体上降低沥青路面抗变形能力[6]。为探明水分在沥青-集料界面间扩散通道,采用分子动力学软件对水分扩散进行模拟计算。借助薄层色谱-火焰离子检测技术(TLC-FID)探测70号沥青、90号沥青、SBS改性90号沥青(SBS沥青)的四组分含量,结果如表1所示。70号沥青较90号沥青硬,针入度低,表现在组分上的差异为:70号沥青中沥青质、胶质含量较90号沥青的高;70号沥青中饱和分和芳香分含量较90号沥青低。针对SBS沥青,其四组分结果显示:沥青质含量较基质沥青高,芳香分和胶质含量变化明显,SBS沥青中芳香分含量较基质沥青大20%左右,而胶质含量却较基质沥青少20%左右。结果表示不同类型沥青在四组分组成上具有一定的差异,SBS沥青与基质沥青则具有显著差异。根据四组分含量换算成分子个数构建基质沥青和SBS沥青分子模型。

表1 沥青四组分数据

1.2 沥青-集料界面水分扩散模型的构建

沥青四组分具体分子结构参考Zhou等[7]构建的模型,沥青质的平均分子式采用C72H98NO,芳香分分子式采用C23H44O3,饱和分分子式采用C22H46,胶质分子式采用C24H50。沥青分子模型中各组分的含量对应各分子的分子数目,由分子数目调整各分子的含量。

如图1所示,70号沥青和90号沥青分子模型的外观形态大体相同,只存在微小差异。SBS沥青由于加入了SBS聚合物,造成其分子模型与基质沥青存在显著差异。细观角度来看,70号基质沥青和90号基质沥青存在很大差异,特别是在分子键长、键角、各组分的配位情况。

图1 沥青分子模型

玄武岩选用SiO2,MgSiO3,CaCO3为其主要物相。安山岩选用SiO2,CaCO3,Mg2Al4Si5O18为其主要物相。钢渣选用Ca(Al,Si)2O4,2CaO·SiO2,Al2O3·CaO·2SiO2为其主要物相。在沥青-集料界面模型中选用集料主晶相构建集料的分子模型。

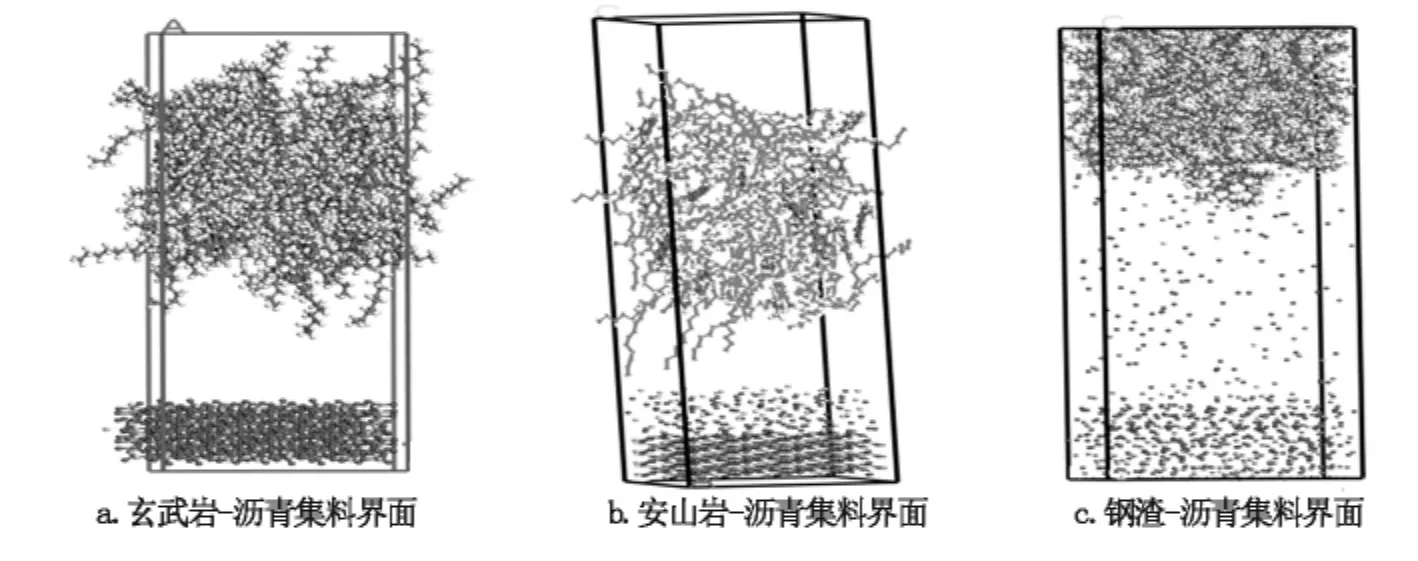

沥青-集料界面模型的构建:首先查找资料,优选玄武岩、安山岩,钢渣集料能力最低、最稳定晶面,以此晶面作为沥青-集料接触面。综合比选前人研究结果确定玄武岩、安山岩、钢渣集料与沥青的接触晶面分别为(110)、(100)、(001)。沥青-玄武岩界面分子模型、沥青-安山岩界面分子模型、沥青-钢渣界面分子模型如图2所示。

在沥青-集料界面处添加水分子,让其自然进入,模拟水分在沥青-集料界面间的扩散迁移机理。

图2 沥青-集料界面分子模型

1.3 沥青-集料界面水分扩散系数的构建

扩散系数可以用来衡量分子运动和沥青内部结构,并可以通过均方根位移进行计算,评价沥青-集料界面的水分扩散迁移机制。均方根位移是分子距离其质心摆动的位移,可以利用爱因斯坦方程进行求解。均方根位移求解公式如式(1):

式中:r(t)是t时刻的位移;(r0)是开始时刻的位移。扩散系数可由均方根位移均衡波动段的斜率曲线决定,具体公式如式(2):

式中:T是分子运动的总时间。

2 结果与讨论

2.1 水分在沥青-集料界面间的扩散通道

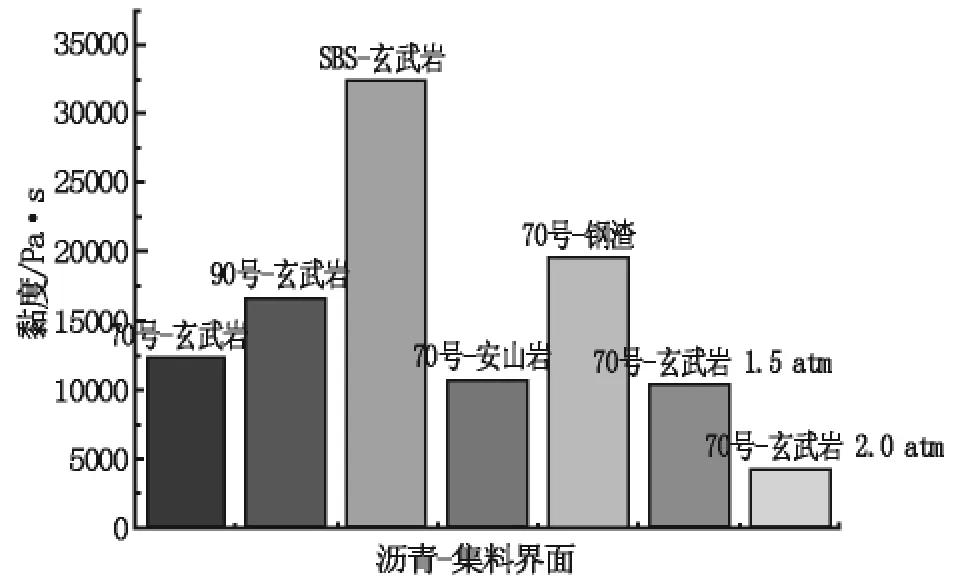

如表2所示,水分在沥青中是分阶段扩散的,求解的扩散系数是平均扩散系数。由表2可知,水分在70号沥青、90号沥青、SBS沥青中的扩散系数分别为2.23×10-12cm2/s,4.15×10-12cm2/s,3.25×10-13cm2/s。结果表明:水分在不同类型沥青中其扩散系数不同,相差较大,沥青种类对水分的扩散有较大的影响。对比前人的研究成果可知,采用分子动力学方法计算得出的扩散系数与对比其他采用的测试方法得到的水分在沥青中的扩散系数并不一致,有的甚至差别很大,比如采用动力方法测试得到的数值比本研究的扩散系数大6~7个数量级。但综合比较各方法所得结果,本研究所得结果处于中间值,与常规测试数值最为接近。因此,本研究所述方法具有一定的科学性和可靠性。水分在集料表面的扩散系数也不尽相同,如表2,不同类型集料对沥青的扩散系数也存在一定的影响,综合来看,钢渣表面水分扩散系数最大,其次为安山岩,水分在玄武岩表面的扩散系数最小。假设水分扩散系数与水损害存在直接相关性,则可得出如下结论:钢渣表面或钢渣沥青混合料是最容易受水损害的集料类型或混合料,其次为安山岩表面或安山岩沥青混合料,玄武岩表面或玄武岩沥青混合料存在较低的水分扩散系数,抗水损害能力最强,最不容易受到雨水侵蚀。

表2 水分在沥青表面的扩散 cm2/s

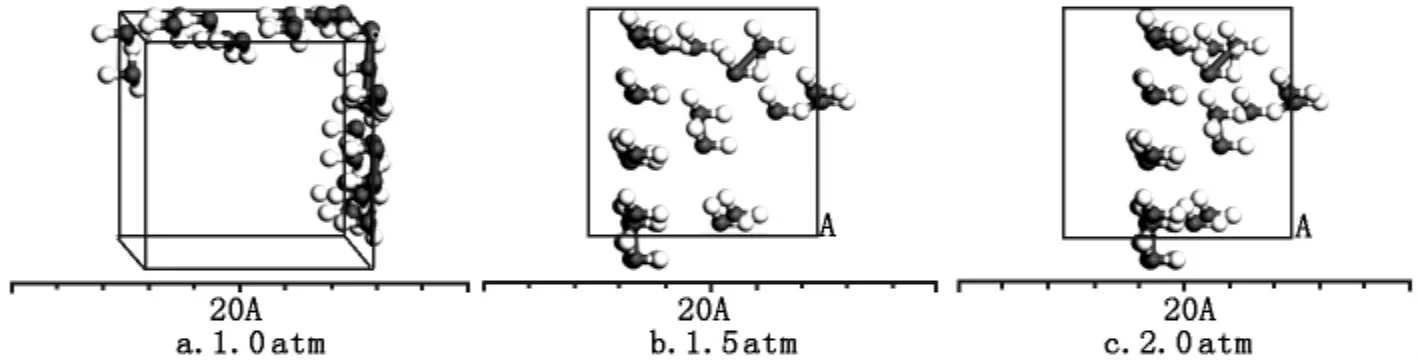

选取车辆荷载0.7 MPa、1.4 MPa、2.1 MPa作为交通荷载变量,其中1.4 MPa和2.1 MPa作为重载条件,0.7 MPa作为普通交通荷载条件。在分子动力学模拟中将车辆荷载分别换算成大气压强,可分别加载1.0 atm、1.5 atm和2.0 atm。如表3所示,重载交通下水分在沥青中的扩散系数较普通荷载中的扩散系数大很多,由此可知,外加轴载可推动水分在沥青混合料中的扩散,促进水分的扩散,促使沥青发生水损害。外加荷载作用下集料表面水分的扩散系数随着外加荷载呈现增长趋势,结果表明:荷载作用可促进集料表面水分的扩散,而且荷载越大,水分扩散系数越大。水分可促使沥青与集料发生黏附失效,而外加荷载正是促使了这一现象的发生。

表3 荷载作用下水分在沥青表面的扩散 cm2/s

为了探明水分在整个沥青混合料各扩散阶段的扩散,还需针对水分在沥青-集料界面的扩散进行深入分析。如图3所示,水分在沥青-钢渣集料界面的扩散系数较大,其次为沥青-安山岩集料界面,水分在沥青-玄武岩界面的扩散系数最小。结果表明:水分对不同集料所在的沥青-集料界面存在一定的影响。同时,由于水分的存在也会加剧沥青-集料界面间的破坏。其中,沥青-钢渣集料是3种沥青-集料界面中最容易受水分侵蚀的,其次是沥青-安山岩集料界面,水分对沥青-玄武岩集料界面的侵蚀作用最弱,因此,沥青-玄武岩集料界面抗水损害的能力较强。

图3 沥青-集料界面扩散系数

为了探明水分在沥青-集料界面间的扩散方向,对沥青-集料界面间水分扩散过程中的分子数进行统计学分布分析,以水分分子数量出现最为集中的一个方向作为水分在沥青-集料界面间的扩散方向。为了更加清晰地分析水分扩散方向,将模型中沥青和集料去掉,只留下水分子。如图4所示,水分在沥青-玄武岩集料界面间的扩散方向主要是z轴和x轴,水分在沥青-安山岩集料界面间的扩散方向主要是z轴和x轴,水分在沥青-钢渣集料界面间的扩散方向主要是主要是z轴和y轴。上述结果主要基于统计学方法,并不能作为水分在沥青-集料界面间扩散方向的最终结果。

图4 沥青-集料界面间水分的扩散方向

重荷载交通会造成沥青路面发生结构性破坏,且较普通荷载更严重。如图5所示,随着外加荷载的增加,水分子不断向z轴方向压缩,且水分子之间的间距不断减少,水分积聚在z轴方向。结果表明:外加荷载会显著影响水分在沥青-集料界面间的扩散方向,特别是z轴方向的扩散;同时,外加荷载还会加速水分的扩散,缩短水分在沥青-集料界面间的扩散路径。

图5 外加荷载作用下水分在沥青-集料界面间的扩散方向

2.2 动水压对沥青-集料界面易受水损害的影响

研究发现当水分浸入沥青-集料界面处时,由于集料本身的亲水特性,造成水分易取代集料表面的沥青,导致沥青膜从集料表面逐渐剥离。同时水分还会造成沥青-集料界面黏附强度随界面水分含量的增加而明显减少。水分会溶解沥青表面极性分子,破坏沥青-集料界面的纳米结构层,进而导致沥青-集料界面的黏附强度快速衰减,最终致使沥青-集料发生黏附破坏。同时,水分在沥青-集料界面的相对位置也会对界面黏附强度产生一定的影响,水分浸入沥青-集料界面对沥青混合料水稳定性的影响明显大于水浸入沥青分子内部对水损害的影响。

利用分子动力学软件求解黏度及水分扩散过程中界面黏附能变化,以此评价沥青-集料界面性能的变化,并分析动水压与界面黏附性能的相关性,求解其相关性模型。其中黏度可用Green-Kubo方法评价,具体计算公式如式(3)所示:

图6 沥青-集料界面的模拟黏度

界面黏附能可以通过沥青的能量,集料表面的能量及沥青-集料体系总能量计算出界面黏附能,其具体计算如式(4):

式中:Einterface为界面黏附能;Easphalt为沥青体系能量;Esurface为体系表面能;Etotal为沥青-集料体系总能。

图7 沥青-集料界面的模拟黏附能

如图7所示,水分的扩散会加速沥青-集料界面的剥落,表现为水分的浸入可使沥青-集料界面间黏附能降低。随着沥青种类的变化,沥青-集料界面间黏附能也发生变化,具体表现为:SBS改性沥青-集料界面黏附能大于90号沥青-集料界面黏附能大于70号沥青-集料界面黏附能。随着外加荷载的增加,沥青-集料界面间黏附能降低,沥青-集料界面发生剥离的可能性增加。

3 结论

通过本文的研究得出以下主要结论:

基于沥青四组分数据和集料粉末衍射数据构建了沥青模型、沥青-集料界面模型及沥青混合料模型。采用分子动力学方法计算得出的扩散系数与对比采用其他的测试方法得到的水分在沥青中的扩散系数并不一致,有的甚至差别很大。钢渣表面或钢渣沥青混合料是最容易受水损害的集料类型或混合料,其次为安山岩表面或安山岩沥青混合料,玄武岩表面或玄武岩沥青混合料存在较低的水分扩散系数,抗水损害能力最强,最不容易受到雨水侵蚀。外加荷载会加速水分的扩散,缩短水分在沥青-集料界面间的扩散路径,促使沥青混合料发生水损害。

沥青混合料类型会一定程度上影响水分的扩散,且不同类型沥青混合料对水分扩散的影响主要体现在空隙率上,由于不同类型沥青混合料的空隙率不同,导致水分在不同类型沥青混合料中的扩散系数不同。随着动水压的增大,沥青-集料界面会发生一定程度的变形,沥青会慢慢地从集料表面剥落,水分不断地扩散渗透进入沥青-集料界面。