有机溶剂对覆铜板性能的影响

李永平 谢长乐

(林州致远电子科技有限公司,河南 林州 456561)

有机溶剂是一大类在生活和生产中广泛应用的有机化合物,经常使用的有机溶剂如:乙醇、丙酮、丁酮、二甲苯、醇醚、乙酸乙酯等等 。有机溶剂能溶解一些不溶于水的(如油脂、蜡、树脂、橡胶、染料等有机化合物),其特点是在常温常压下呈液态,具有较大的挥发性,在溶解过程中,溶质与溶剂的性质均无改变。

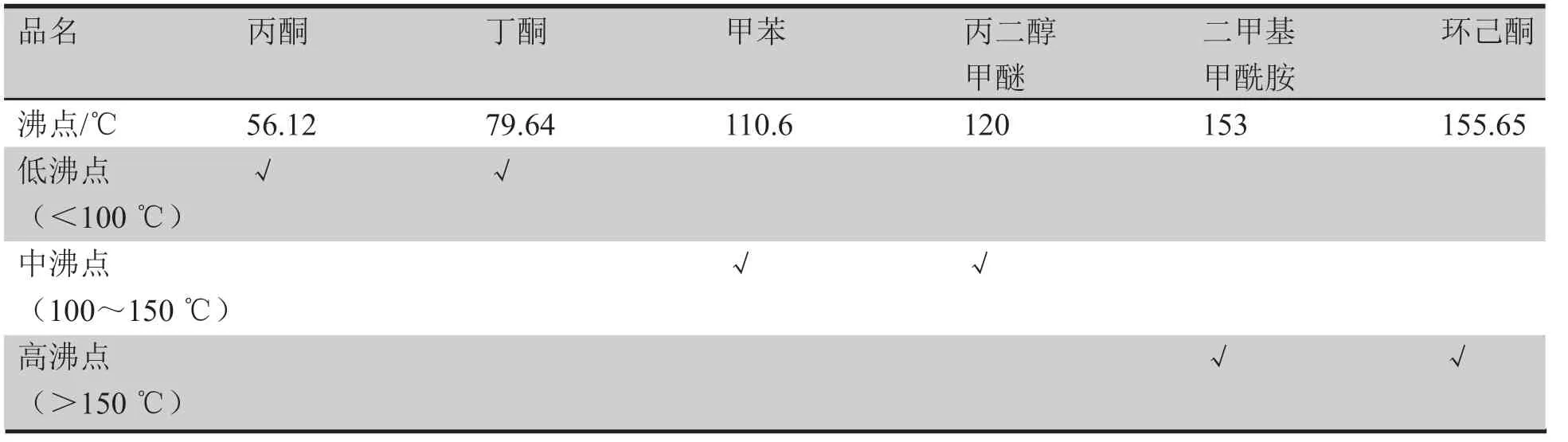

有机溶剂是覆铜板制作中一个重要的组成部分,在覆铜板的调胶和上胶工艺过程中起到非常重要的作用。在制作覆铜板的过程中,首先是调配胶水,在调配胶水中需要使用大量沸点不同的有机溶剂(见表1)。

在调配胶水生产过程中,有机溶剂不参与化学反应,主要作用有:用来溶解固体原料环氧树脂、固化剂和促进剂等;润湿和分散无机填料;调节胶水体系的流变性能,改善加工性能,使得胶液便于上胶。调配胶水时按照配方把各种原料溶于有机溶剂中,最后通过强力搅拌使各成分得到充分的混合,并经过数小时后熟化,此时的胶液处于A阶段。

熟化后的胶液,通过气动隔膜泵打入浸胶盆里准备上胶,这个阶段有机溶剂的主要作用有:调节熟化胶液的粘度,便于上胶;改善半固化片的表观,防止产生鱼目、气泡、针孔等缺陷。将电子玻璃布经过浸胶盆里浸润,再通过立式上胶机的高低温烘烤,在烘烤过程中,随着温度的升高有机溶剂逐渐的挥发,电子玻璃布上面最终附着物是环氧树脂、固化剂、促进剂和无机填料的混合物,且附着物有一定程度的分子聚合交联,得到有一定厚度的半固化片,此时的半固化片处于B阶段。

表1 常用有机溶剂的沸点及分类/101.3kPa

制备好的半固化片依据客户的要求,通过一定张数的叠合,再配以铜箔和镜面钢板模具组合后进入真空压机,在高温高压和真空作用下进行压合,压合过程中通过真空将残留的有机溶剂排除掉,最终在一定的时间里半固化片完全固化成型,此时的成型层压板称基板处于C阶段。

在以上覆铜板的制作过程中,有机溶剂只是溶解和调节胶液的黏度的作用,不参与反应,理论上不会对基板的性能有什么影响,但实际生产中却往往不是这样的,相反会对基板性能产生一定影响,为此我们通过对有机溶剂在覆铜板制作中对性能的影响做了相应的实验及研究。

1 实验

1.1 原材料

溴化环氧树脂:工业品,南亚电子材料(昆山)的有限公司;

双氰胺:工业品,进口;

咪唑:工业品,进口;

硅微粉:工业品,苏州锦艺新材料有限公司;

氨基硅烷:工业品,进口;

溶剂:丙酮,工业品,上海三井中石化有限公司;

丁酮:工业品,山东齐翔腾达化工股份有限公司;

二甲基甲酰胺:工业品,安阳九天精细化工有限责任公司;

7628电子级无碱玻璃布:工业品,河南光远新材料股份有限公司;

电解铜箔:工业品,深圳百嘉达新能源材料有限公司。

1.2 实验仪器

差示扫描量热仪:型号DSC4000,美国PE公司;

热重分析仪:型号TGA8000,美国PE公司;

高压蒸煮仪器:型号YXQ-50G,上海博迅实业公司;

凝胶化时间测试仪:型号GT-Ⅲ,临安美亚电子有限公司;

其它常规分析仪器:锡炉、抗剥离强度仪器等。

1.3 实验配比

实验配比表见表2所示。

1.4 覆铜板的制备

按照配方将环氧树脂、固化剂、催化剂、无机填料、氨基硅烷和有机溶剂依次加入到调胶容器中,开启搅拌溶解完全并熟化数小时,制成有一定粘度的胶液。用胶液浸润7628电子级玻璃布,在170 ℃的烘烤条件烘烤5~6 min,制作成凝胶化时间为150 s的半固化片。将8张半固化片叠合,上下各加上35 μm的电解铜箔再放入到镜面钢板中,最后放入真空压机中层压,压力2.94 mpa(30 kgf/cm2),固化条件190 ℃烘烤60 min,得到层压基板(CCL)。

表2 实验配比

1.5 测试项目

玻璃化转变温度、热分层温度、Z轴膨胀系数、热分解温度、抗剥离强度、浸锡耐热性、耐燃性测试采用IPC-TM-650标准测试;耐湿热性测试条件:105 kPa下120 ℃压力锅蒸煮1 h。

2 结果与讨论

2.1 有机溶剂对胶水中原料溶解性的影响

从表3中①②⑥的实验参数可以看出双氰胺难溶解在丙酮和丁酮或两者混合液中,但是在③④⑤实验参数中有二甲基甲酰胺(DMF),溶解性就很好,这是因为双氰胺是一种极性物质,而二甲基甲酰胺有酰胺基是一种强极性溶剂,依据相似相溶原理,双氰胺就容易溶解于二甲基甲酰胺中。

丙酮和丁酮的极性比二甲基甲酰胺低,对双氰胺溶解性就差,在使用中如果温度变低时,双氰胺会从胶水中析出来,在胶水通过过滤网时析出的部分被过滤掉,导致环氧基团和固化剂的配比不准确,最终得到的基板的物性不合格,甚至析出来的双氰胺还会将泵胶水的管道堵塞造成上胶停机,影响生产量。

2.2 有机溶剂对半固化片物性的影响

从表4中①②⑥的实验参数可以看出,低沸点有机溶剂因为挥发的快,测得半固化片的挥发份低;相反,高沸点有机溶剂因为挥发的慢,测得半固化片的挥发份高。

完全使用低沸点有机溶剂制作的半固化片外观很差,只使用高沸点有机溶剂制作的半固化片外观很平整,这是因为电子玻璃布经过浸胶盆后,以一定的速度进入上胶机的高温塔区,在表面沸点低的有机溶剂一遇到高温就很快挥发。这个过程分成如下三个阶段。

表3 溶剂对双氰胺溶解性

表4 半固化片物性

阶段Ⅰ:表面溶剂挥发;

阶段Ⅱ:内部溶剂扩散到表面挥发;

阶段Ⅲ:少量溶剂残留。

与此同时高温下环氧树脂和固化剂的交联成高聚物的过程也在发生,分子链紧密缠绕在一起,表面很快形成一层固体的薄膜,阻碍了内部低沸点的有机溶剂的挥发,但是仍处于高温下,内部的溶剂要么冲破表面那层薄膜,造成针孔,要么被包裹,形成气泡,导致半固化片的表观差。

高沸点的有机溶剂因为挥发,同样是上述三个阶段,只是其挥发速度相对来说慢许多。在环氧树脂和固化剂的初期交联度低的情况表面溶剂挥发慢,表面形成的薄膜不够“坚固”,内部的溶剂能从容的迁移到表面挥发,相当于起到流平的作用,因此半固化片的表面就很平整。

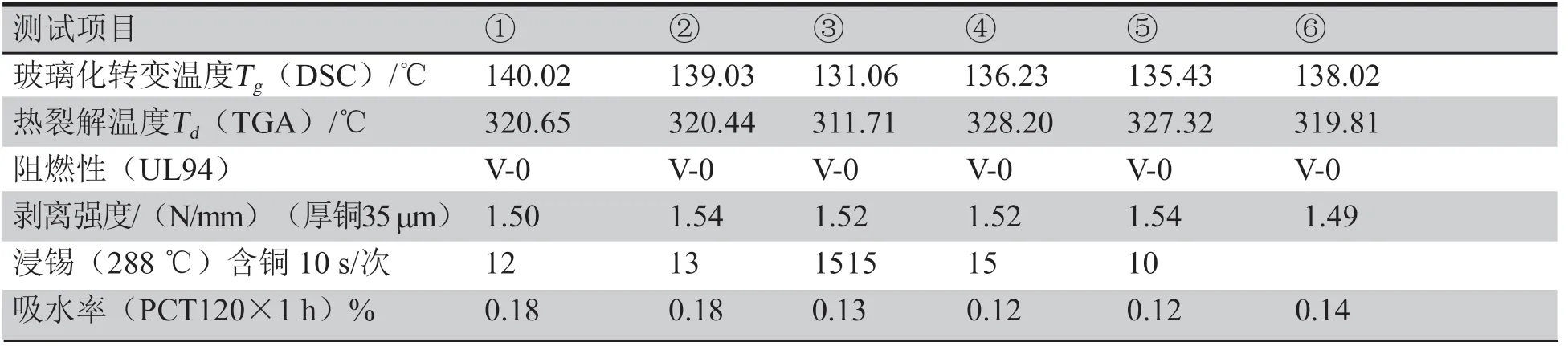

2.3 有机溶剂对基板物性的影响

通过使用不同的有机溶剂的实验,有机溶剂对基板的玻璃化转变温度有影响,只使用低沸点溶剂的胶水制作的基板玻璃化转变温度比只使用高沸点溶剂的基板玻璃化转变温度高约8 ℃~9 ℃,这是因为低沸点有机溶剂挥制作的半固化片中的挥发份低,再经过高温高压和真空压合后,没有残留,环氧树脂和固化剂的交联度高,分子间引力强,基板的玻璃化转变温度高(见表5所示)。

高沸点有机溶剂具有增塑剂的特性,如果有残留的话,会使得分子间引力下降,这样基板的玻璃化转变温度变低。所以通过高低沸点的溶剂搭配使用,能够改变半固化片的表观同时不会降低基板的玻璃化转变温度,基板浸锡耐热性亦不会有不良的影响。

高沸点有机溶剂具有增塑剂的特性,会使得分子间引力下降,这样基板在经过高温时分子键容易断裂,表现为热分解温度降低。通过高低沸点的溶剂搭配使用,基板中残留高沸点的有机溶剂就会少,高聚物的玻璃化转变温度高,相应的热分解温度亦会提高。

3 结论

通过实验表明,有机溶剂对基板的玻璃化转变温度有影响,只使用低沸点有机溶剂,虽然玻璃化转变温度高,但是半固化片的外观差;只使用高沸点有机溶剂,虽然半固化片的外观良好,但是玻璃化转变温度低。采用高低沸点溶剂的搭配使用,半固化片的外观得到改善,同时提高基板的玻璃化转变温度,提升基板相关的耐热性能,拓展基板在印刷电路板中的的适应性,满足

表5 基板物性