基于大数据聚类的工业机器人控制系统研究与设计

刘大龙

(广州华商职业学院 机电工程学院, 广东 增城511300)

0 引 言

机器人技术是电气与电子工程学、计算机科学、生物学、机械工程学等众多学科交叉性高的新兴科技。 工业机器人凭借其简单的结构、易于操作以及功能强大等优势,已经被广泛应用到机械化生产、航空航天等领域,具有一定的产业价值。 工业机器人的出现推动了工业领域现代化的发展,并逐渐成为工业控制当中不可被取代的重要装备[1]。 社会需求的不断扩大,使得生产力得到了快速的发展,对于劳动力的需要也逐渐增加,其中以重复劳动的分量尤为突出,而机器人的出现完美的解决了这一问题。当前工业生产领域中,机器人的使用已经形成了一定的数量和规模,但工业机器人的自主研发能力和应用水平仍然未达到预期标准[2]。 本文针对上述问题,提出一种基于大数据聚类的工业机器人控制系统,利用大数据聚类对海量数据的均匀遍历特性对初始值及噪声进行调试,有效提高数据的聚类性能,并具备计算量小、实时性高的优势,提高了对工业机器人的控制能力。

1 基于大数据聚类的工业机器人控制系统硬件设计

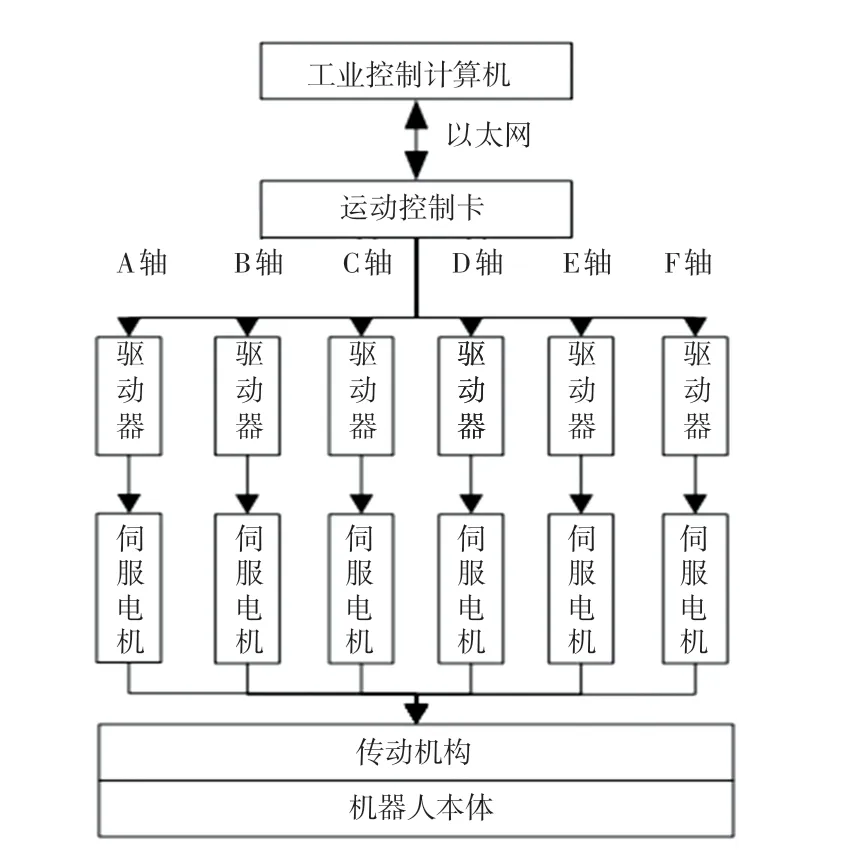

硬件结构为基于大数据聚类的工业机器人控制系统提供了良好的物质基础,并为软件部分提供工作平台,图1 为本文设计的控制系统的硬件结构示意图。

图1 工业机器人控制系统硬件结构示意图Fig. 1 Schematic diagram of the hardware structure of the industrial robot control system

本文工业机器人控制系统主要选用两级计算机结构的形式完成对工业机器人的控制,这种结构形式具有完成更加复杂、精细的工业任务的能力[3]。从图1 可以看出,工业机器人控制系统的顶层利用了工业控制计算机作为系统的上位机结构,工业控制计算机具有更加可靠、丰富的接口,当需要对下位机进行更换时,只需要将所需下位机按照适当的接口连接即可。 对于工业机器人的轨迹处理,选用大数据聚类的方法完成,因此需要上位机具备对海量数据的存储和快速运算能力[4]。 工业控制计算机选用当前主流的操作系统,并在其基础上安装相应的软件工具,为工业机器人控制系统提供更加广阔的软件开发环境。 下面针对工业机器人控制系统中的运动控制卡、机器人关节伺服电机和驱动器的选择进行详细的说明。

1.1 运动控制卡

利用运动控制卡将工业控制计算机与伺服驱动电机和驱动器相连,针对工业机器人大多拥有多个自由度的需要,在系统中增加多个伺服电机分别用于控制工业机器人的各个关节操作。 选择DMC-3247 多轴运动控制卡即可满足上述需要[5]。 DMC-3247 多轴运动控制卡为半封装的微型计算机专用控制卡,具备CAT 总线控制,可控制1-32 轴总线型伺服和步进,支持工业机器人回原点、单轴定长变速变位、连续运动、PVT 运动和插补运动等。 其辅助功能更加丰富,包括IO 计数、高速锁存、位置比较、手轮运动等。 DMC-3247 多轴运动控制卡与其他型号控制卡相比具有成本更低,接线更加简单,扩展性强,级联控制简单等优势。

DMC-3247 多轴运动控制卡与机器人关节伺服电机直接连接,两者之间必须精准连接才能保证上层软件对共轭机器人的可靠性和稳定性控制。DMC-3247 多轴运动控制卡上包含编号1 ~15 号共计15 个引脚,引脚与驱动器上的控制信号成对应关系,其中1~8 号引脚与双绞线位置反馈信号连接;9~12 号引脚与位置指令信号连接;13 ~15 号引脚与使能信号连接。 通过工业控制计算机控制DMC-3247 多轴运动控制卡可分为两种形式,分别是利用指令集的形式和利用应用程序编程接口的形式[6]。DMC-3247 多轴运动控制卡中提供的指令集包含了超过200 条的指令信息,这些指令信息分别用于指定工业机器人各种具体的运动和参数。 其中部分指令可以完成工业机器人的初始化动作、对机器人的动态查询等功能,同时配备相应的数字滤波器。 指令信息可以通过信息交换标准代码或二进制方式发送。 在使用信息交换标准代码时,指令信息的使用更加简单。 每个指令信息包含两个大写的对应各项功能的字母组成,通过信息交换标准代码,将指令实时传输到DMC-3247 多轴运动控制卡中,并通过控制卡立即执行相应的动作。

1.2 机器人关节伺服电机和驱动器

工业机器人控制系统的伺服驱动装置可选用电气、液压和气动三种形式。 电气驱动的效率、精准度以及对各类功能的完成情况更优,因此选用电气形式的机器人关节伺服电机和驱动器[7]。 工业机器人的各个关节的伺服电机都是将永磁铁作为转子,通过改变磁场的方向完成机器人关节的转动。 本文提出的工业机器人控制系统中选用的伺服电机和驱动器为NICBI 系列的驱动设备,NICBI 系列的驱动器具备对转矩、位置和速度等多种不同的控制方法,根据工业机器人的运行需要,将NICBI 系列的驱动器设置为位置控制的工作模式[8]。 对于来自DMC-3247 多轴运动控制卡的指令信息,NICBI 系列驱动器可以更加快速地按照相应的指令精准地完成驱动,对增益效果进行自动的调整,从而让伺服电机在最大程度上按照指令信息运转。 图2 为NICBI 系列伺服电机和驱动器与多轴运动控制卡的连线图。

图2 伺服电机、驱动器与多轴运动控制卡连线图Fig. 2 Wiring diagram of servo motor, driver and multi-axis motion control card

NICBI 系列伺服电机中配备了光电编码装置,并与电机同时连接到伺服驱动器的相应接口上,当工业控制计算机发出控制指令给伺服电机和驱动器相连的多轴运动控制卡时,可以获取到伺服电机转动的相应位置,从而形成闭环。 受到工业机器人本体的体积及工作空间的限制,在机器人的交流伺服驱动装置中,伺服电机、减速装置、伺服驱动器等和其他外部电气部件之间应进行合理的布局[9]。 将带动工业机器人各个关节转动的调控伺服电机和减速装置直接放置在机器人的机械臂当中。 驱动器的调控对象为机器人关节伺服电机,其正常运行需要外部其他电气部件,例如:电磁接触装置、噪音滤波装置等。 考虑到这些电气部件相互之间的干扰,在完成驱动器和伺服电机的组装后,还需要进行辐射噪音以及噪音端子电压的检测,从而保证工业机器人控制系统的硬件部分符合电磁兼容性检测认证标准。

2 基于大数据聚类的工业机器人控制系统软件设计

2.1 基于大数据聚类的线性调频控制信号拟合

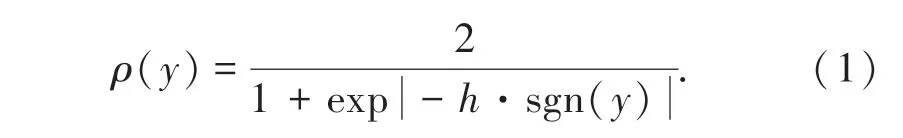

首先建立控制系统中大数据分布式结构模型,根据模糊控制的概念,对控制系统中的大数据模糊控制进行了研究,建立了控制系统中海量控制数据的有限数据集为:Y = {y1,y2,…,yn}⊂R 其中,Y 表示有限数据集合;n 表示控制系统中的大数据分布式结构模型中包含的样本个数;R 表示任意范数下的大数据聚类矢量空间。 当有限数据集合Y 的聚类信道拟合因子为0 时,此时满足公式(1):

式中,ρ 表示聚类信道拟合因子;h 表示大数据聚类的迭代次数;sgn 表示符号函数。 在控制系统的大数据分布式结构中,存在一个模糊控制迭代函数,同时函数可使数据的聚类中心得到收敛。 当控制系统处于聚类中心初始值未知的状态时,控制系统中的大数据分布式结构会对控制数据进行非线性时变的线性调频控制信号模拟,从而为基础特征提取提供帮助,实现数据的优化聚类。

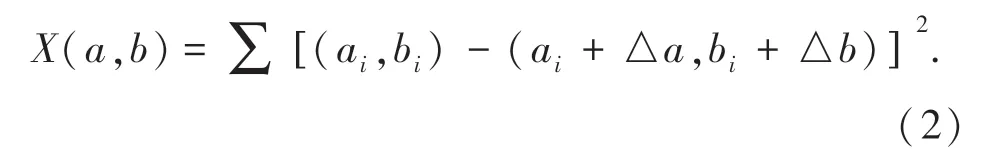

再利用模糊控制和工业机器人控制系统的拟合思想,将控制系统中的大数据信息流的线性调频信号拟合处理,结合大数据聚类算法,控制系统的大数据信息特征点计算,公式为:

式中,X(a,b) 表示特征点函数;△a 和△b 表示控制系统大数据信息流的二维特征位移; (ai,bi) 表示线性调频特征。 根据公式(2),完成对控制系统中线性调频控制信号的拟合。

2.2 工业机器人控制轨迹规划

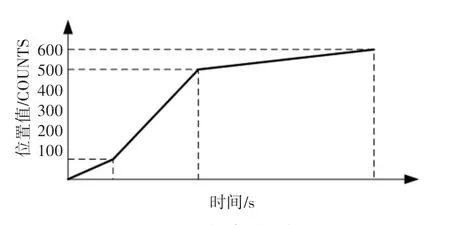

完成对控制信号的拟合后,利用DMC-3247 多轴运动控制卡为指令控制信号提供的运行形式,完成图片传输定位控制、电子齿轮控制、轮廓控制以及位置跟踪控制等。 利用轮廓控制方式,用户可以在多轴之内的任意定义曲线上,通过设置直线、曲线、抛物线等,对正在生产阶段的工业机器人规划轨迹。例如,指令控制信号为CE1 表示指定工业机器人各轴的运动时间间隔为2(21)ms;指令控制信号CE2表示指定工业机器人各轴的运动时间间隔为4(22)ms;指令控制信号WD 表示指定工业机器人等待轮廓方式完成;指令控制信号DP100,200,-100,-200表示指定工业机器人各轴的第一个位置增量;DP200,100,300,400 表示指定工业机器人各轴的第二个位置增量等。 当DMC-3247 多轴运动控制卡接收到这些指令控制信号后,根据指令要求生成对应的运行轨迹,并通过协调控制完成对各个轴点之间的直线插补。 以工业机器人的A 轴为例,直线插补的结果如图3 所示。

图3 工业机器人轮廓模式轨迹曲线图Fig. 3 Contour pattern of industrial robot

由图3 中的各项数据可以看出,在4 ms 时的位置 值 为 100 counts, 在 12 ms 时 的 位 置 值 为500 counts,在28 ms 时的位置值为600 counts。 通过各项数据比较可以看出,只有当插补的时间控制在尽可能短的时间之内,才能够更加有效地完成对工业机器人各项生产运行模式的自定义。 在本文的控制系统当中,整体的轨迹规划可在工业控制计算机上完成,在DMC-3247 多轴运动控制卡上运用轮廓方式协调并控制工业机器人各个轴点的运动。 具体的规划流程为:

步骤1 利用插补轨迹算法构建轨迹数学方程,通过计算得出下一个插补点的具体位置坐标;

步骤2 利用运动学逆向求解,得出插补点坐标上各个关节的转动角度,并得到工业机器人关节插补点的位置以及与上一插补点之间存在的角度偏差。

步骤3 计算工业机器人各个关节的增量值,并将增量值写入dms 格式的文件当中。

步骤4 判断插补是否结束,若未完成相应的插补操作,则重新返回到步骤2,若完成插补操作,则将dms 格式文件载入到DMC-3247 多轴运动控制卡中,并执行dms 格式文件中相应的指令控制信号,完成工业机器人运行轨迹规划。

2.3 工业机器人控制示教

实现工业机器人控制系统对机器人的运行控制采用示教再现的方式。 首先利用示教方式完成工业机器人生产作业的整个过程,并在过程中生成工业机器人生产作业文件。 作业文件是通过一条以机器人控制编程语言和控制数据为核心的控制语句,在每条控制语句中都包含各项控制指令的信号和相应的参数信息。 本文选用的工业机器人编程语言有三种,分别为决策类、协调类和执行类,其中执行类的智能程度最高、智能程度最低,属于动作类语言的一种,利用特定的指令描述工业机器人的各项行为动作;协调类语言利用结构化的编程语言,对工业机器人的运行状态进行控制;决策类语言用于给定工业机器人特定的作业,自动化的生成目的程序。 同时,本文控制系统还根据执行类语言将工业生产中基本规范行为转化为特定的指令,从而形成除决策类、协调类和执行类之外的针对本文工业机器人控制系统的作业指令信号集。 在作业指令信号集中,包含了对工业机器人的运动指令信号、输入和输出指令信号、计算指令信号、控制指令信号以及其他众多指令信号。 运动指令信号包括前进、后退、旋转、平移等;计算指令信号包括简单的加法、减法、乘法、除法;控制指令信号包括等待、呼叫、跳转等。 其中,运动指令信号的完成涉及到直线、弧线以及上文提出的轨迹规划,从而实现本文控制系统中示教再现与轨迹规划的结合,将控制系统整合,提高系统性能。

示教界面选择了由QtCompany 开发的跨平台C图形用户界面应用程序开发框架,界面上增加了工业机器人轴操作按钮、速度控制按钮和示教坐标空间选择按钮,并在其中加入本文提出的工业机器人作业指令信号集,当用户选择指令信号集中时,相关界面窗口自动隐藏或显示[10]。 再现模块选用另一个Qt Company 开发的跨平台C++应用程序开发框架,并在对话框当中调入通过示教过程已经生成的示教作业文件,将其译码,从而使其适用于DMC-3247 多轴运动控制卡中的相关语句,当设置好全部的运行次数等参数后,开始工业机器人运行,并再现机器人的作业任务。

3 实验论证分析

3.1 实验准备

利用仿真实验软件设定相应参数,得到两个规模、运行方式完全相同的工业机器人,其中一台工业机器人中增加本文提出的基于大数据聚类的工业机器人控制系统,并将其设置为实验组。 另一台工业机器人中增加传统的机器人控制系统,并将其设置为对照组。 在保证两组实验对象的各项硬件设备无故障的情况下,对两组实验对象的软件系统部分进行仿真实验。 为保证实验的公平性,同时考虑到传统控制系统的上位机为计算机,将实验组的控制系统上位机暂时使用计算机代替。

设置5 组不同的运行轨迹,分别通过实验组工业机器人和对照组工业机器人沿轨迹进行运动,实验人员在实验过程中将两组工业机器人的运行轨迹画出,并将其与预设运行轨迹进行比较,计算得出实验组与对照组工业机器人运行轨迹的最大偏差值和最小偏差值。

3.2 实验结果及分析

根据上述实验准备,完成仿真对比实验,并将实验结果如表1 所示。

表1 实验组与对照组实验结果对比Tab. 1 Comparison of experimental results between experimental group and control group cm

由表1 可知,实验组工业机器人的运行轨迹最大偏差值和最小偏差值均小于对照组工业机器人的运行轨迹偏差最大值和最小值。 同时,在实验过程中发现,实验组的运行轨迹不仅与预设的运行轨迹基本一致,并且轨迹基本控制在各个控制顶点上。由此说明,本文在设计控制系统过程中,运用大数据聚类方法对提高控制系统的精准度具有一定的效果。 实验证明,本文提出的工业机器人控制系统对工业机器人的控制误差更小,更适用于工业生产领域对机器人的控制。

4 结束语

控制系统是工业机器人的核心组成部分,决定着机器人的各项本领、稳定性及可靠性,为机器人操作员提供更加简便、清晰的操作环境。 通过仿真对比实验证明了本文提出的基于大数据聚类的工业机器人控制系统具有更加精准的控制能力。 但本文的研究仍存在某些方面的不足,例如:控制系统缺乏通用性、广泛性较差等,需在后续的研究中对以不足进行改善。