Fe-Mn-Al-C低密度高强钢焊接技术的研究与进展

万亚雄, 唐立志, 武学俊, 章小峰, 张朋彦, 黄贞益

(1.安徽工业大学,冶金工程与资源综合利用安徽省重点实验室,安徽 马鞍山 243032;2.安徽工业大学,冶金工程学院,安徽 马鞍山 243032)

0 前言

随着“减重、节能、降低碳排放量”等绿色制造理念的盛行,轻量化、高强塑积的Fe-Mn-Al-C高强钢代替传统钢铁成为第三代汽车用钢的一个新的研究方向,引起了国内外学者的密切关注[1]。1933年Fe-Mn-Al-C系高强钢的概念被提出,1958年被提出可以用于取代Fe-Cr-Ni系列不锈钢,降低成本[2]。但直到2000年,该类钢才被确定可用来实现汽车轻量化,其在汽车结构钢方面的研究才被真正关注[3]。目前,Fe-Mn-Al-C高强钢根据Al含量可分为两类,分别为低Al系Fe-Mn-Al-C高强钢(Al≤3%)和高Al系Fe-Mn-Al-C低密度钢(3%≤Al≤12%),有时为了更好地提高合金钢的力学性能和工艺性能(如耐蚀性、抗裂性、焊接性等),将基于以上成分体系,适当地添加Si,Cr,Cu,Ni,Nb等合金元素。

近年来,关于Fe-Mn-Al-C高强钢的研究主要集中在成分设计、关键元素作用、工艺-组织控制、强韧性机制等方面,而对其成形性能,尤其是焊接性能的研究很少。Fe-Mn-Al-C高强钢在焊接过程中,焊接接头易产生Mn元素的烧损、生成脆性第二相以及形成焊接裂纹等缺陷,使其成为车身制造的薄弱点,影响汽车的安全使用。因此,作为最具潜力的汽车车身制造材料,了解和掌握材料的焊接性能和焊接工艺是不容忽视的。

Chou等人[4]对Fe-30Mn-10Al-xC(0.1%≤x≤0.6%)高强钢的焊缝抗裂纹敏感性进行研究,发现随着碳含量增加,奥氏体含量增加,Fe-30Mn-10Al-xC高强钢在焊缝处形成在晶粒内部或晶间扩展的裂纹。韩志强等人[5]发现Fe-15Mn-2Al-0.6C钢焊接后,其焊缝区的组织为粗大的奥氏体,且该区Mn元素烧损较明显,整个焊接接头的抗拉强度随着应变速率的增加由负应变速率敏感性转为正应变速率敏感性,塑性则呈先下降再升高又下降的变化趋势,并且在各个应变速率下焊件都在焊缝处断裂。

Fe-Mn-Al-C高强钢因化学成分和组织性能与其他钢材不同,其焊接难点及焊后性能也不同于一般钢材。目前,国内外对Fe-Mn-Al-C高强钢焊接性能和焊接工艺的研究报道较少,因此,文中将对现有的研究成果进行归纳总结,并在此基础上进行展望。

1 Fe-Mn-Al-C高强钢的组织性能特点

1.1 低Al系Fe-Mn-Al-C高强钢的组织性能特点

低Al系Fe-Mn-Al-C高强钢主要以Fe-Mn-Al-Si系和Fe-Mn-C系钢为主。Fe-Mn-Al-Si系高强钢以Fe-xMn-3Si-3A1为代表,Grässel等人[3]对其微观组织以及力学性能进行了深入的研究,发现该钢的力学性能与微观组织及形变机制有关。当Mn含量较低时,钢中的变形机制以相变诱导塑性变形(γfcc→εhcp,γfcc→εhcp→αbcc)为主,生成的马氏体使其强度升高而塑性降低;而当Mn含量较高时,钢的塑性变形机制逐渐由相变诱导塑性变形转变为孪生诱变塑性变形,钢的塑性明显提高。Fe-Mn-C系高强钢的典型成分体系为Fe-23Mn-0.6C,代永娓等人[6- 8]对该钢的组织性能进行了初步研究,发现塑性变形前室温组织主要以单一且含有少量退火孪晶的奥氏体为主,而塑性变形后,基体组织中有马氏体生成,且含有与母材取向不同的形变孪晶,这表明钢在塑性变形过程中发生了TRIP和TWIP效应,最终在这两种效应的共同作用下使其强塑积达到63.8 Gpa·%。

1.2 高Al系Fe-Mn-Al-C高强钢的组织性能特点

目前,高Al系Fe-Mn-Al-C低密度钢根据化学成分和热轧后组织的不同,主要分为4类,分别为铁素体钢、奥氏体钢、以铁素体为基体的双相钢和以奥氏体为基体的双相钢,不同种类高强钢所对应的化学成分和力学性能见表1。

表1 Fe-Mn-Al-C高强钢的分类

2 焊接难点

2.1 第二相的析出

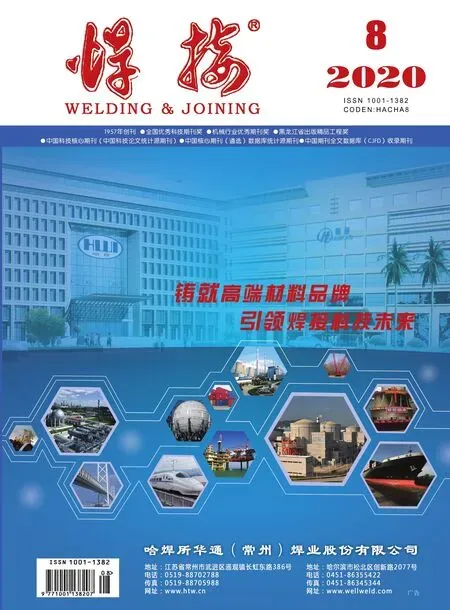

Fe-Mn-Al-C高强钢中最常见的析出相有κappa碳化物、Fe-Al系B2与DO3相、β-Mn等有序相,这些有序析出相的形态、数量及分布对钢的组织和力学性能有重要的影响。高强钢经焊接热循环这一特殊的热处理后,易在热影响区析出第二相,影响焊接接头的力学性能。Jeong S等人[21]研究了Fe-30Mn-xAl-0.8C(9%≤Al≤11%)合金钢中κappa碳化物析出对焊接热影响区组织和力学性能的影响,发现随着Al元素的增加,κappa碳化物在奥氏体基体或晶界处析出,如图1所示。κappa碳化物是一种E21型钙钛矿立方晶体结构,分子式为Fe3AlC[22],其析出使热影响区的抗拉强度和硬度增加,塑性降低,断裂机制由韧性断裂转变为脆性断裂。

图1 Fe-31.4Mn-11.93Al-0.89C钢中κ碳化物的析出图[21]

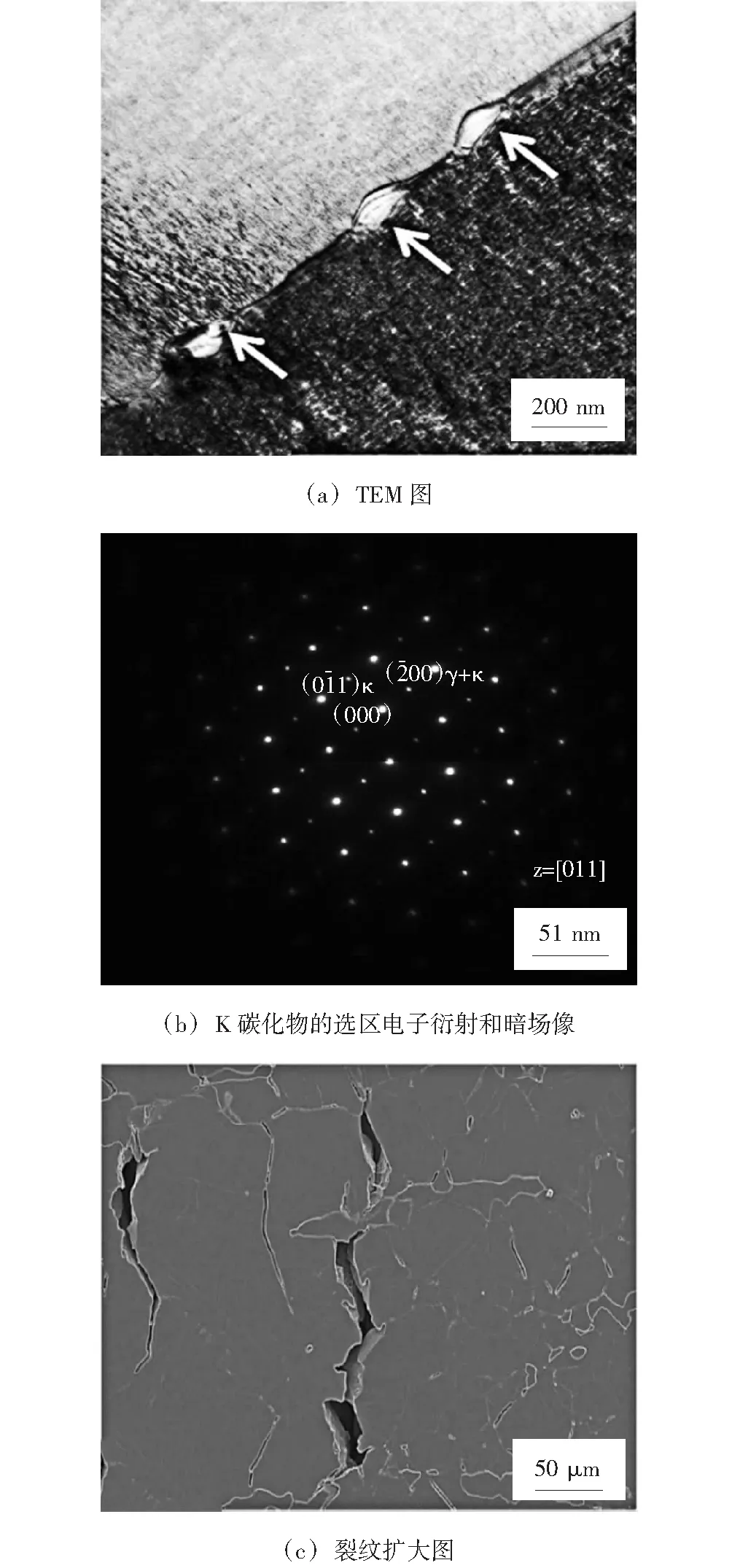

此外,Fe-Mn-Al-C高强钢经焊接热循环后在热影响区析出的κappa碳化物具有弱化晶界的作用,易使焊接热裂纹在该区形成,影响焊接质量。 Kim等人[23]发现Fe-31.35Mn-11.39Al-O.89C高强钢经焊接热循环后,当峰值温度为900 ℃和1 150 ℃时,在奥氏体中都有κappa碳化物析出,此时在奥氏体晶界处有较大的裂纹出现,如图2所示[23]。

图2 透射分析Fe-Mn-Al-C低密度高强钢中碳化物的析出图和裂纹的高倍图

2.2 合金元素的挥发与偏析

Fe-Mn-Al-C高强钢中Mn具有较高的饱和蒸气压,在焊接过程中易蒸发,使焊缝Mn含量减少,层错能降低从而使钢的焊接性能和焊接过程变得复杂;此外,Fe-Mn-Al-C高强钢在焊接过程中,焊缝区还易发生元素的偏析现象,尤其是当合金成分不同的异种钢进行焊接时,此现象更加明显。谢盼等人[24]对Fe-29Mn-3Al-3Si和Fe-20Mn-3Al-3Si异种钢进行焊接时发现,熔合线附近出现Fe和Mn的富集以及Al和Si的贫乏,使得整个焊缝区成分分布不均匀,影响焊接接头质量。

2.3 热影响区晶粒长大与软化

Fe-Mn-Al-C高强钢经焊接热循环后,在熔合线两侧将形成一定宽度的热影响区,有研究表明[25]:焊接热循环过程中热影响区将发生大晶粒吞并小晶粒的晶粒长大现象,假设晶粒长大是由扩散引起的,则晶粒长大的动力为晶界表面能的降低,其中,单位体积的晶粒长大驱动力为:

(1)

高强钢在焊接过程中,晶界表面能的驱动力减小,由式(1)可知,晶粒有长大倾向,而粗大的晶粒是恶化热影响区力学性能的主要原因。尤其对于熔化极气体保护焊,焊后热影响区较宽,晶粒长大明显,其软化现象较严重。米振莉等人[26]分别使用激光焊和TIG焊对Fe-Mn-C系高强钢进行焊接,发现该钢经TIG焊后,热影响区更宽,晶粒尺寸更大,显微硬度更低。

3 主要焊接方法

和其他连接方式相比,焊接可使被焊材料达到原子级的紧密结合,形成永久性的连接。目前,Fe-Mn-Al-C高强钢的焊接方法主要包括:激光焊、钨极惰性气体保护焊、熔化极气体保护焊、电阻点焊、电子束焊及搅拌摩擦焊。

3.1 激光焊

激光焊具有焊接能量高、热影响区小、晶粒长大不明显、焊缝质量高及零件变形小等优点,目前该焊接方法已在汽车车身的制造中得到了广泛的应用,比如一汽大众生产的开迪、速腾、迈腾车型共采用激光焊缝1600余条,焊缝累计长度近70 m[27]。Fe-Mn-Al-C高强钢作为最具潜力的汽车用钢,激光焊接也是其应用较广泛的一种焊接方法。

影响激光焊接头质量的因素主要包括:焊接速度、焊接热输入、对接间隙、激光光斑模式、保护气体等。王涛[28]研究了焊接速度和焊接热输入对低Al系高强钢激光焊接性能的影响,发现焊接速度对实验钢焊接接头形貌、焊缝内部微织构、树枝晶晶粒尺寸及热影响区粗化程度有显著的影响;且随着焊接热输入的增加,焊缝树枝晶二次枝晶间距略有减小,而<001>//RD丝织构的强度和比例逐渐增加。

Fe-Mn-Al-C高强钢在激光焊过程中会产生合金元素的挥发、溶质原子偏析等现象,且该焊接方法冷却速度快,焊缝熔深大,在快速加热和凝固的过程中易促进焊接接头内应力和气孔的产生,影响焊接接头质量。Ku等人[29]发现高Al系Fe-Mn-Al-C高强钢激光焊接后,其焊接熔池的边缘和中心处都存在一定程度的成分偏析,塑性变形后,焊材的屈服强度高于母材,而抗拉强度、断后伸长率以及不同温度下的冲击吸收能量都低于母材。李辉等人[30]研究了低Al系Fe-Mn-Al-C高强钢激光焊接接头的微观组织、成分和力学性能,发现焊缝和热影响区的组织都为奥氏体,其中焊缝奥氏体为具有择优取向的柱状晶,而热影响区的晶粒尺寸和母材相当,并未发生明显的长大现象,熔合区的Mn元素存在明显的显微偏析;塑性变形后,焊材都在焊缝处断裂,其强度和母材相当,但断后伸长率显著低于母材,其主要原因是激光焊接过程中在焊缝处形成的气孔所致。研究表明[31],对于激光焊中形成的气孔,可通过调节激光输出功率,控制激光输出波形和震荡频率,抑制液态金属波沿径向的往复振荡等来改善。

激光焊过程中,第二相的析出对焊接接头性能的影响也不容忽视。马丽莉[32]对低Al系高强钢焊件的拉伸变形行为和冲击性能进行研究,发现当拉伸速度为0.4~40 mm/min时,母材和焊件的力学性能相当,强塑积可达到40~50 GPa·%;当冲击温度为23 ℃,-20 ℃,-117 ℃时,焊件均表现出良好的冲击韧性,但温度为-196 ℃时,冲击吸收能量明显下降,断口上观察到脆性断裂的特征。其主要是当冲击温度为-196 ℃时,焊缝树枝晶界处的(Fe,Mn)3C脆性相在冲击变形过程中使冲击裂纹沿晶扩展所致。对于激光焊过程中析出的第二相,可选择恰当的焊后热处理,使其在晶内析出,晶内细小的第二相对材料的屈服强度和韧性有着重要的作用。

3.2 钨极惰性气体保护焊

钨极惰性气体保护电弧焊是在惰性气体保护下,利用钨电极与母材金属之间产生的电弧热来熔化母材和焊丝的一种焊接方法。该方法不存在电极金属的过渡问题,电弧现象简单,焊接工艺过程的再现性强,焊接质量稳定。但用该工艺对Fe-Mn-Al-C高强钢焊接时,形成的热影响区较宽,晶粒长大明显,其软化现象严重,且市场上所用焊丝的成分、组织及力学性能与母材匹配程度低,不利于优质焊缝的形成。

吴志强等人[33]对Fe-25Mn-8/10A1-1C异种高强钢焊接时,发现其焊缝区组织为典型的柱状晶结构,热影响区组织则因钢种成分的差异而存在一定的区别,其中8Al钢为单相奥氏体,而10Al钢则为少量的带状铁素体+等轴状奥氏体;整个焊接接头的硬度分布不均匀,其中焊缝区最低,热影响区次之,母材区最高,这主要是焊接所用焊丝为低碳钢,其合金含量与母材匹配程度低,产生的固溶强化作用远低于母材所致,而热影响区硬度较低是因该区晶粒长大使其细晶强化作用小于母材所致。

3.3 熔化极气体保护电弧焊

熔化极气体保护电弧焊采用明弧焊,电弧热量集中,熔池和热影响区较小,不使用焊剂,无熔渣,适合全位置焊接,该工艺经常被用于汽车车身中异种高强钢的焊接。

Majlinger等人[34]采用熔化极气体保护焊对Fe-15Mn-1Al-0.51C-0.46Si TWIP钢和Fe-2.1MnB-0.25Al-0.27C-1.52Si TRIP钢进行焊接,焊丝为奥氏体不锈钢焊丝。焊后观察到靠近TWIP钢一侧的热影响区晶粒较大,而靠近TRIP钢一侧的热影响区晶粒尺寸随着距离焊缝中心不同的位置而呈现出一种变化的趋势;经过拉伸变形后,焊材的抗拉强度和断后伸长率都低于母材,其断裂总是通过韧性断裂模式在焊道内发生,且在断裂表面上未检测到微观焊接缺陷。

3.4 电阻点焊

电阻点焊因具有操作简单、效率高、热量集中、加热时间短、焊接变形小且焊后板件强度高等优点,成为白车身制造的主要焊接工艺,并且已在汽车车身制造中得到了广泛的应用,,同时这也是当前汽车用高强钢的只要焊接方法[35]。点焊工艺参数对点焊熔核质量有较大影响,焊接时间对焊点力学性能和质量的影响最为显著,其次为焊接电流和焊接压力,电阻点焊的熔核形成过程和焊接工艺参数评价如图3所示。

图3 电阻点焊熔核过程和工艺参数评价

郑晓飞等人[36]研究了焊接热量、通电时间和加压时间Fe-23.53Mn-1.42Al-0.79Si-0.3C高强钢焊接接头性能的影响,分析了最佳工艺参数下焊接接头的显微组织、显微硬度和断口形貌,发现当焊接热量为2.1 kJ、通电时间为1.9 s、加压时间为 5 s 时,接头成形良好,抗剪力达到4.939 kN;熔核区平均硬度为259.9 HV,明显高于母材;焊点中的裂纹为沿晶裂纹,断口外围为韧性断裂,而中心则为脆性撕裂。

Fe-Mn-Al-C高强钢采用电阻点焊时,因钢质较硬,使焊接飞溅倾向增加,焊点更易产生缩孔等缺陷。Razmpoosh 等人[37]采用该方法对Fe-31Mn-3Al-3Si高强钢焊接时,发现随着热输入的增大,焊接材料产生喷溅,焊缝中逐渐出现缩孔。研究表明[38]可通过合理地控制焊接电流、电极力和焊接时间来减小点焊过程中的飞溅问题。

3.5 电子束焊

电子束焊是一种能量密度高、焊接效果好、热影响区窄、适应范围广的现代化焊接方法。其在真空环境下进行焊接可避免由环境污染引起焊材脆裂现象的发生,提高焊材的力学性能。虽然该方法可得到高质量的接头,但需真空环境,且焊前装配精度高,很大程度限制了其在Fe-Mn-Al-C高强钢中的应用。

电子束焊后热影响区较窄,裂纹敏感性较小,但凝固过程中过冷度和冷却速度较大,所以凝固过程和凝固后形成的组织成为影响Fe-Mn-Al-C高强钢焊接接头性能的主要因素。Ku等人[29]研究了Fe-28Mn-5Al-1C高强钢电子束焊后焊接接头的组织和性能,发现其整个焊缝奥氏体组织以具有择优取向的柱状晶的形式存在,这些柱状晶垂直于熔合线向焊缝中心生长和聚集,最后使焊缝在中心形成一条明显的分界线。通过硬度测量和蠕变断裂测试发现,焊缝的中心区域硬度低、蠕变断裂寿命短且断裂延展性差,这主要是由焊缝的微观组织所导致,热影响区硬度最高是焊接过程中该区产生的残余应力较大,促进了应变诱导孪晶在该区的形成所致。

3.6 搅拌摩擦焊

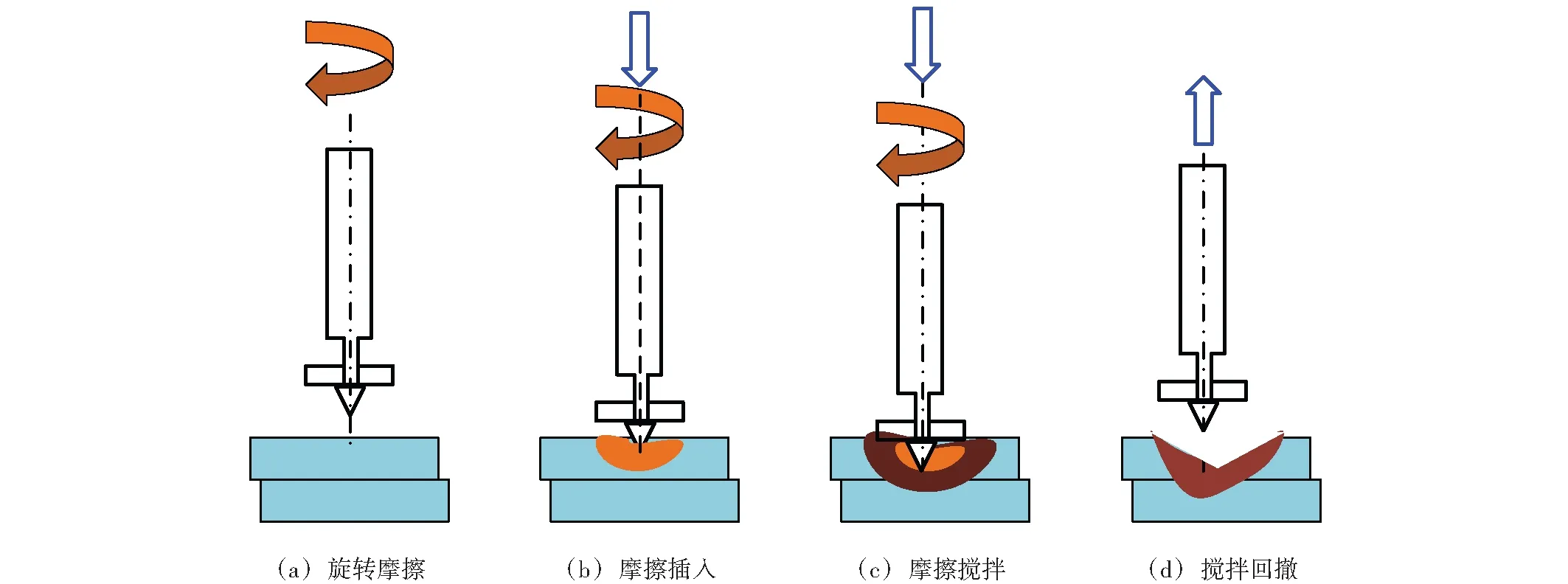

搅拌摩擦焊是一种固态连接技术,焊接热源为焊具和工件产生的摩擦热和焊件在焊接过程中产生的塑性变形热。该工艺焊接质量好、无需焊丝和保护气体、焊件尺寸精度高,属于一种绿色焊接方法。焊接过程如图4所示。但该方法和弧焊相比,缺乏焊接的柔性,焊接接头的磨损相对较大,成本较高。

搅拌摩擦焊用于Fe-Mn-Al-C高强钢的焊接时,焊接过程温度低,可在一定程度上抑制马氏体的析出,且可细化焊接接头的晶粒。一般情况下,焊缝区的晶粒结构演变通常用动态再结晶来解释。Lee等人[39]研究了Fe-8Mn-0.2C-3A1-1.3Si钢经该工艺焊接后,其焊接接头的组织性能,发现因该工艺焊接温度低(<780 ℃),焊缝区保留了母材的原始组织,分别为(δ+α)铁素体和奥氏体,但是各个相所占的比例有所变化。塑性变形后,焊材的屈服强度、抗拉强度和断后伸长率都优于母材,这主要是在焊接过程中发生了奥氏体的回复和再结晶所致。Torganchuk等人[40]对Fe-12.6Mn-0.49C-0.3Si-1.62Al钢在最佳焊接参数下的微观组织进行分析,发现焊接过程中的组织演变是由不连续和连续重结晶之间的关系所致。

图4 搅拌摩擦焊的工艺流程图

4 结论与展望

目前,Fe-Mn-Al-C高强钢的焊接方法主要有激光焊、钨极惰性气体保护焊、熔化极气体保护焊,电阻点焊、电子束焊和搅拌摩擦焊,对比Fe-Mn-Al-C高强钢的各种焊接工艺,各有所长,但其作为车身制造的潜力化材料,钢板的点焊和激光焊为其主要的焊接方法。未来随着汽车轻量化技术的发展,Fe-Mn-Al-C高强钢、镁合金、铝合金等轻质材料的应用也会越来越广泛,钢/铝、钢/镁等异质金属间的焊接需求也越来越多,为了克服主流焊接工艺的不足,激光-电弧复合焊、激光钎焊、搅拌摩擦焊等新焊接工艺的应用将日益广泛。并且未来关于Fe-Mn-Al-C高强钢的焊接工艺,主流研究应集中于如何更好地控制Fe-Mn-Al-C高强钢在焊接过程中第二相的析出、焊接裂纹和焊缝成分偏析的产生等方面。