钛合金T形接头双面双弧MIG焊工艺

李瑞武, 邱胜闻, 徐家磊, 王乃友, 赵标, 刘志颖

(中国船舶集团公司第七二五研究所,洛阳 471023)

0 前言

钛及钛合金以其优异的耐腐蚀性能和较高的比强度而广泛应用于船舶、航空航天、化工、医疗器件以及核电等领域[1],其中,钛及钛合金T形接头主要用在船舶、航空航天等领域的大形焊接结构件上[2]。对于大厚度T形钛及钛合金结构,如何在保证焊接质量的前提下提高焊接效率,已经成为研究的热点,现在常用的钛及钛合金T形接头的焊接工艺方法主要有TIG焊、MIG焊、A-TIG活性焊、高能束焊接、激光-电弧复合焊接等。

双面双弧焊接(DSAW)是在焊接接头的正反两面各采用一把独立电源的焊枪,同时同方向进行焊接的一种焊接工艺。相比于其它焊接方法,双面双弧焊接具有效率高、熔深大、焊接角变形小等诸多优点,尤其适用于T形结构施焊[3]。按照T形接头两面的焊接电弧是否对称,可以分为同步双面双弧与异步双面双弧焊接。国内外现有的研究主要集中在合金钢、铝及铝合金等材料上,关于钛及钛合金的双面双弧焊接研究未见诸于报道。

文中首次将双面双弧熔化极惰性气体保护焊(Metal inert-gas welding,MIG)应用到钛合金T形接头的焊接上,大幅度提高了焊接效率。通过开展焊接参数对T形接头成形及缺陷形成影响规律的系统研究,以期实现双面双弧MIG焊在钛合金T形结构焊接上的工程化应用。

1 试验材料与方法

试验用材料为25 mm厚度TC4合金板材,实测化学成分见表1。采用真空自耗电阻炉熔炼,退火态,实测抗拉强度为Rm=896 MPa,规定非比例延伸强度为Rp0.2=812 MPa,断后伸长率为A=14%,冲击吸收能量AKV=32 J。焊接材料使用φ1.2 mm规格的TC3焊丝,实测化学成分,见表1。

表1 试验用材料实测化学成分(质量分数,%)

文中焊制了两种规格的接头形式(坡口结构均如图1a所示),一种为T形焊透结构,面板采用150 mm×900 mm×δ25 mm规格板材,腹板采用200 mm×900 mm×δ25 mm规格板材,接头形式如图1b所示;另一种为“十字形”焊透结构,接头形式如图1c所示。

图1 接头示意图

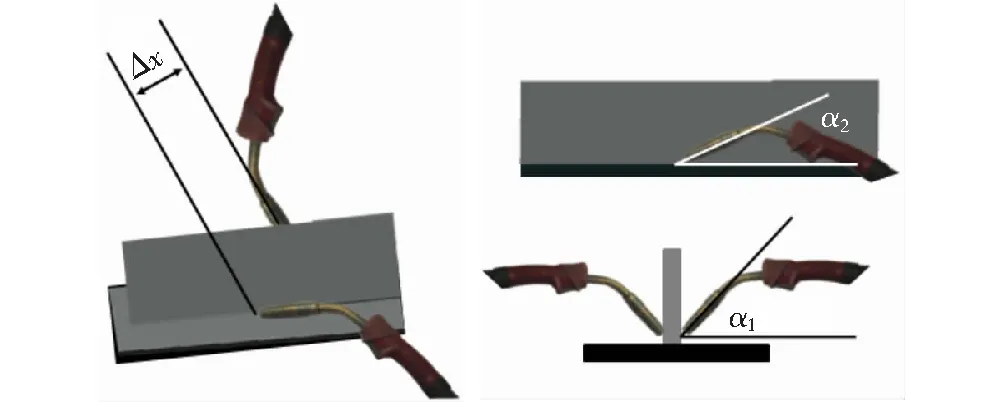

采用双面双弧MIG焊进行打底、填充、盖面焊接,焊接示意图如图2所示。两把MIG焊枪分别位于T形接头两侧,焊枪间距为Δx,焊枪轴线与面板平面的夹角为α1,焊枪轴线与焊接前进轴线夹角为α2(横截面视角),焊接参数见表2。

图2 焊接方法示意图

焊接完成后,对部分T形焊接接头进行破断试验,采用SEM观测断面形貌。使用电火花线切割制备T形焊接接头横断面,采用ZEISS Observe.Z1m金相显微镜观察接头宏观形貌。同时,采用K1探头(β=45°)和直探头从面板背面进行超声波无损检测,观察有无焊接缺陷。焊接完成后的部分试样切除面板并加工平整(图1b),参照NB/T 47013.2进行X射线检测,评定区域为10 mm×20 mm,考虑到不同尺寸的气孔对接头性能影响的不同,文中使用“气孔当量”代替气孔数量,根据气孔等效直径大小,按照表3计算焊缝气孔当量。对于“十字形”焊缝,焊接完成后按照图1c方法切割去除面板,模拟对接接头进行取样进行性能检测,取样按照NB/T 47014《承压设备焊接工艺评定》进行,分别进行拉伸、侧弯及冲击吸收能量AKV检测。其中AKV试验分为5组,均沿试件表面取样,试样纵轴线垂直于焊缝轴线,缺口轴线垂直于母材表面,缺口轴线与试样纵轴线的交点分别位于焊缝中心线、熔合线(腹板侧)、距熔合线1 mm,3 mm,5 mm处。

表2 工艺试验采用的焊接参数

表3 气孔数量换算表

2 试验结果及分析

2.1 焊枪间距对焊接质量的影响

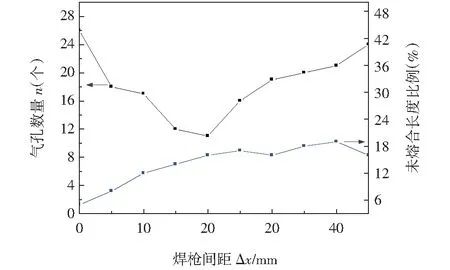

焊枪间距与焊接气孔数量、未熔合长度比例的关系如图3所示,同步焊接时,两电弧完全重合,焊接能量集中,熔透性好,但此时两侧电弧相互干扰,可能导致紊流,因此气孔较多。随着焊枪间距增大,熔池拉长,能量逐渐分散,未熔合长度比例增多,但此时熔池更趋稳定,并且前、后焊枪相互预热、后热,气孔更容易溢出,气孔率逐渐下降。当焊枪间距超过20 mm时,熔池完全分离,对于厚板来说,能量损失率增大,整体热输入降低,也会阻碍气孔的溢出,导致气孔数量增多。不同焊接参数下的焊枪间距合理区间不尽相同,如在电流为260 A,α1=30°,α2=60°,焊接速度为1 000 mm/ min条件下,合理的焊枪间距区间为10~25 mm。

图3 气孔数量及未熔合比例随焊枪间距变化曲线(I=260 A,α1=30°,α2=60°,v=1 000 mm/min)

焊缝中的气孔主要分为两类:第一类气孔为氢气孔,焊接过程中气体与金属界面上会形成金属氢化物,在壁面可以观测到结晶晶胞。第二类气孔为工艺气孔,主要是熔池凝固时气泡被禁锢在熔池内来不及逃逸产生的[4-5]。

对部分T形焊接接头进行破断试验,采用SEM观测断面形貌,SEM观测结果如图4所示,从图中可以看出,在气孔壁面形成了许多粗糙的阶梯台阶以及少量的,不规则凸起,在局部发现了河流花样的形貌,表明气孔受到熔池流动的扰动,为工艺气孔。当两焊枪相距过近时,两电弧相互干扰产生磁偏吹,会导致熔池的剧烈扰动;而焊枪间距过大时,两侧熔池分离,能量散失,总体热输入降低,气孔不能充分逸出。因此,为了最大可能地降低气孔缺陷数量,在双面双弧MIG焊接时必须严格控制焊枪间距,保证在本质上两侧熔池既不能完全分离,又不能过于接近重叠。

图4 T形接头破断界面气孔SEM观测结果

2.2 焊枪角度对焊接质量的影响

α1影响熔深及熔池形状,受结构限制,α1仅在20°~70°之间可调。如图5所示,为不α1时的熔池形状示意图。同打底焊接时,当α1过大时,焊接热量向面板偏移,根部及侧壁熔合性降低,容易产生根部未熔合。如图5a所示,入射角度为45°时,在T形接头根部产生了明显的未熔合,当入射角度为30°时,根部未熔合完全消失(图5b),因此,打底焊时应尽量减小α1;填充焊及盖面焊时,α1过小时,液态熔敷金属受重力影响自然流动时受电弧压力影响加剧,凝固后堆积在焊缝上侧,导致焊缝凸起,焊趾处过渡不圆滑(图5c)。而α1过大会导致侧壁未熔合,因此应选择合理的α1值。

图5 不同α1的熔池形状

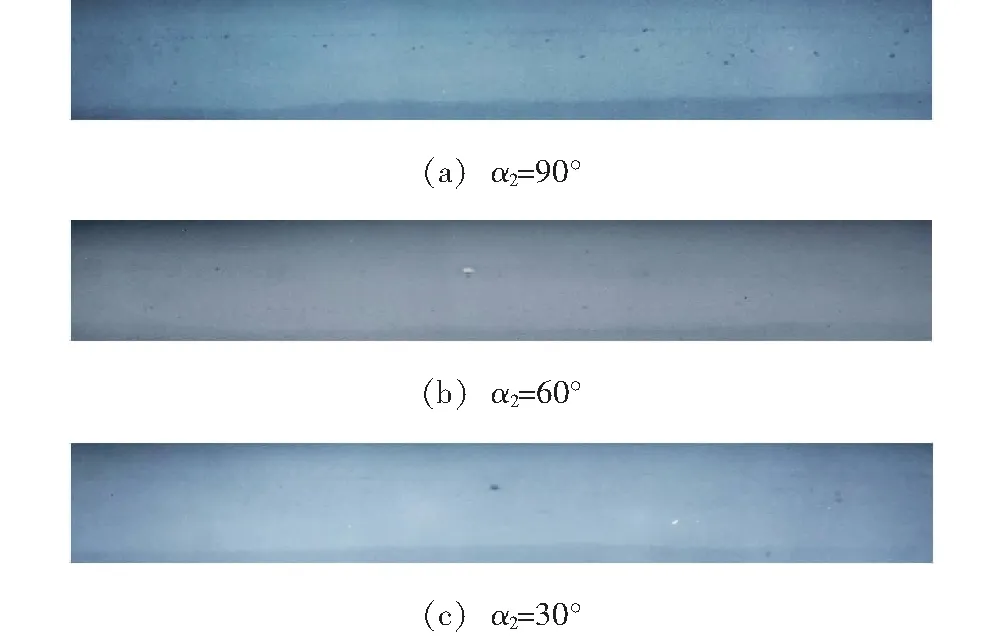

α2是指焊枪轴线与焊接前进轴线夹角,主要影响焊缝气孔率。适当减小α2,电弧力吹动熔池平铺,焊缝成形更佳,也有利于熔池中气孔排除;但当α2过小时,熔滴与坡口面夹角增大造成飞溅增加,同时“裹挟”气体进入熔池,引起气孔增多。图6为α2为30°~90°时的焊缝X射线检测情况,从图6可知当α2为90°时,焊缝中存在大量的密集性气孔,α2为60°时,焊缝中气孔数量明显降低,当α2为30°时,气孔数量及尺寸又有所增加。

2.3 焊接热输入对焊接质量的影响

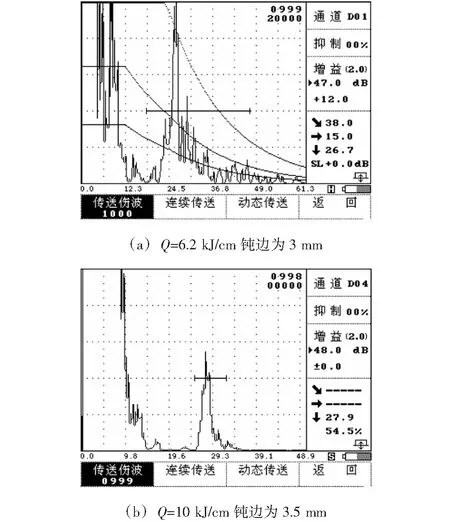

对钝边为1~6 mm的T形接头进行打底熔透性试验,面板、肋板板厚均为22 mm,焊接完成后采用超声波检测是否存在根部未熔合。焊接热输入对熔透性的影响如图7所示。焊接时热量损失系数按0.7计算,单枪热输入约为4 kJ/cm时,可穿透钝边为1.5 mm钝边的试板;单枪热输入约为6.7 kJ/cm时,可穿透钝边为3 mm钝边的试板,而当热输入为6.2 kJ/cm时,焊缝根部存在未熔合(图7a)。受多种情况影响,在实际施焊时,即使打底单枪焊接热输入达到10 kJ/cm,也很难穿透超过3.5 mm的钝边(图7b)。

图6 α2对焊缝气孔数量的影响

图7 焊接热输入对熔透性的影响(Δx=20 mm,α1=30°,α2=60°)

采用X射线对不同单层热输入焊接时的气孔情况进行分析,结果如图8所示。焊接热输入越大,熔池高温停留时间越长,气孔数量越少,在保证其它条件的前提下,应尽量增大热输入,降低焊接气孔数量;但热输入量大时焊接变形及残余应力相应增大,因此应综合考虑。

图8 焊接热输入对焊缝气孔数量的影响

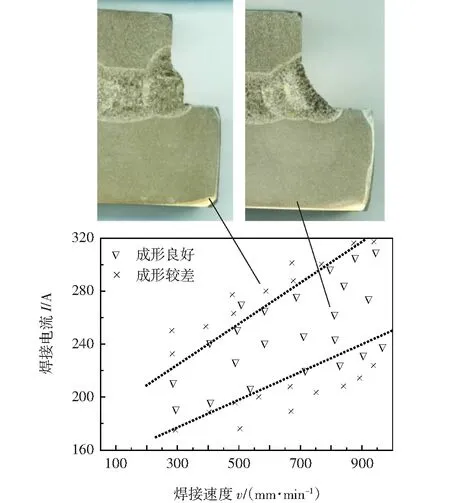

送丝速度与焊接速度的匹配问题对T形接头外部轮廓有重要影响,送丝速度在熔化极气体保护焊时为一元化模式,由系统根据电流I自动调节至合适数值,因此,电流I与焊接速度v的匹配性尤为重要,I/v的数值本质上与焊接热输入(有效功率/焊接速度)相关,因此焊接热输入对T形接头的成形也有重要影响。I/v的值与焊缝成形情况的关系如图9所示。

当I/v较大时,外部轮廓为凸角过渡,且比值越大,凸起越严重。随着I/v值变小,焊缝外部轮廓向凹角过渡。I/v值过小时,焊丝熔化不充分,容易出现焊接缺陷。随着焊接速度v的增加,焊接电流I与焊接速度v的匹配性得到改善。

2.4 焊接电弧对焊缝成形影响

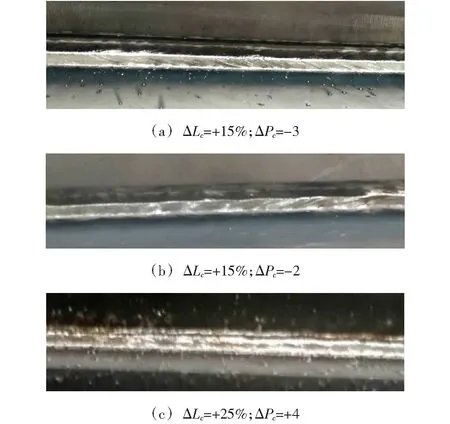

在使用MIG焊进行焊接时,电弧长度对电弧挺度及电弧稳定性有重要影响,弧长修正(ΔLc)在-30%~+30%范围内可调,其数值直接影响焊接电弧长度。如图10所示,当ΔLc为正且数值较大时,咬边可能性变大,熔滴大,焊缝宽,熔深浅,焊接速度低,热输入高;当ΔLc为负且数值较大时,焊缝搭桥能力强,能获得较大的焊接速度,熔深浅,焊缝较高,焊缝宽度窄。一般情况下,双面双弧MIG打底焊接时ΔLc应为负值,以降低弧长,提高焊接熔深,而盖面时适当选用正值,以提高盖面宽度。

图9 焊接速度v、电流I对焊缝成形的影响

脉冲修正控制脉冲峰值电流、时间和基值电流、时间,脉冲修正主要影响熔滴过渡力。脉冲修正系数(ΔPc)在-5%~+5%范围内调节,当ΔPc为-5%时,脉冲峰值电流较大,峰值电流较长,脉冲频率较小,脉冲过渡能量较大,可能有小颗粒飞溅,熔深大;当ΔPc为+5%时,脉冲峰值电流较小,峰值电流较短,脉冲频率较大,脉冲过渡能量较小,可能有大颗粒飞溅,熔深小。

电弧稳定的一个重要体现点就是焊接飞溅,一般情况下,焊接飞溅大时气孔数量较多[6],图11是盖面焊接时不同的弧长修正系数和脉冲修正系数组合对焊接飞溅的影响情况。弧长修正系数和脉冲修正系数共同影响焊接电弧状态,弧长过短,熔滴射流(细滴)过渡冲击力大,电弧不稳;电弧过长,熔滴自旋轨迹较长,飞溅增加,气孔率增加;而脉冲修正过大或过小也会导致电弧不稳,从而产生飞溅。在使用双面双弧MIG焊进行焊接时应选取合适的弧长修正系数和脉冲修正系数组合,在保证熔深的前提下尽量稳定电弧,提高焊接成形质量。

图10 弧长对焊缝成形的影响

图11 弧长和脉冲对盖面焊接飞溅的影响

2.5 焊接接头性能分析

使用最优工艺参数焊制了“十字形”结构,并按前文描述的方法进行了性能试验,其抗拉强度、弯曲试验合格率及宏观金相检测结果见表4,冲击吸收能量AKV如图12所示。双面双弧MIG焊接头的抗拉强度低于TIG焊,但接头系数仍高于0.9,并且侧弯试验合格率更高。相比普通TIG焊,由于双面双弧MIG焊焊接速度快(约为普通TIG焊的6倍),因此总体热输入量小,焊缝抗冲击性能更加优良,熔合线外1 mm处AKV较普通单枪TIG焊提高29%。这也是MIG焊接的一大优点,其接头塑、韧性更高,综合性能较优良。

表4 双面双弧MIG焊和普通TIG焊接头性能对比

图12 双面双弧MIG焊和普通TIG焊接头AKV对比

3 结论

(1)焊枪间距过大或过小都会导致焊接气孔增多,焊接气孔主要为受到熔池流动的扰动而产生的工艺气孔,采用双面双弧MIG焊进行钛合金厚板焊接时应选择合理的焊枪间距。

(2)打底焊接时应尽量减小α1;填充及盖面时,α1过小则导致焊缝凸起,焊趾处过渡不圆滑;在30°~90°区间,α2为60°左右时气孔率最低。

(3)单枪热输入大于6.7 kJ/cm时,可穿透钝边为3 mm钝边的试板。受多种情况影响,在实际施焊时,即使打底单枪焊接热输入达到10 kJ/cm,也很难穿透超过3.5 mm的钝边;其它焊接参数不变时,焊接热输入越大,熔池高温停留时间越长,气孔数量越少。焊接电流I/焊接速度v对焊缝成形情况有重要影响,随着v的增加,I与v的匹配性得到改善。

(4)应选取合适的弧长修正系数和脉冲修正系数组合,在保证熔深的前提下尽量稳定电弧,提高焊接成形的质量。

(5)双面双弧MIG焊焊接接头塑、韧性更高,综合性能较优良,熔合线外1 mm处冲击吸收能量较普通单枪TIG焊提高可达30%左右。