基于激光传感器的机器人自适应多层多道焊接

刘钊江, 马思乐, 戴昊飞, 张源民, 栾义忠, 陈纪旸

(山东大学,济南 250061)

0 前言

中厚板结构件是轨道交通、汽车制造以及船舶加工等领域广泛应用的结构件,由于其焊接坡口大、易形变等特点,对中厚板结构件的焊接加工多采用多层多道的焊接方式[1]。随着工业机器人的发展,能够提升焊接质量,提高工业生产率,改善工人作业环境的焊接机器人得到了广泛的应用。目前机器人多层多道焊接主要有人工示教和离线编程两种方式[2]。对于中厚板结构件,其焊接坡口大意味着每个焊缝要焊接多层,每一层要焊接多道。如果采用人工示教,则需要花费大量的时间去手动校准机器人焊接时的所有焊道,这无疑会大大降低机器人的工作效率,同时,多次示教时产生的随机误差也会对焊接质量产生不利的影响。离线编程焊接技术可以有效减少人工示教次数,然而,事先规划好的离线编程是一种理想的工作状态,实际上,在焊接同一类型的焊缝时,工件需要重复装夹,工件的实际位置会与理想情况产生偏差,同一类型工件在加工时焊缝角度也会产生加工误差。而且实际生产过程中,同一种焊缝往往有不同角度的坡口来满足不同的生产需求,同一种焊缝不同角度就需要重新编写一套离线程序,这种方法依然费时费力。

为提高机器人焊接的自动化程度,机器人焊接工作站需要采用图像采集设备自动获取焊缝坡口路径信息[3]。其中线结构光传感器是视觉测量技术的代表,具有结构简单、 检测速度快、 精度高等特点。综合中厚板结构件自动化焊接现阶段技术存在的问题,在离线编程的基础上,对线结构激光传感器检测系统[4]进行二次开发,提出一种基于线结构激光传感器获取焊缝形状位置信息,并使机器人能够自动调整焊枪位置和姿态来修正误差,同时自适应不同角度焊缝的多层多道路径规划方法。并采用实际的焊接机器人和焊接设备进行了试验,观察焊接效果和焊道成形情况,验证了方法的可行性。

1 手眼标定

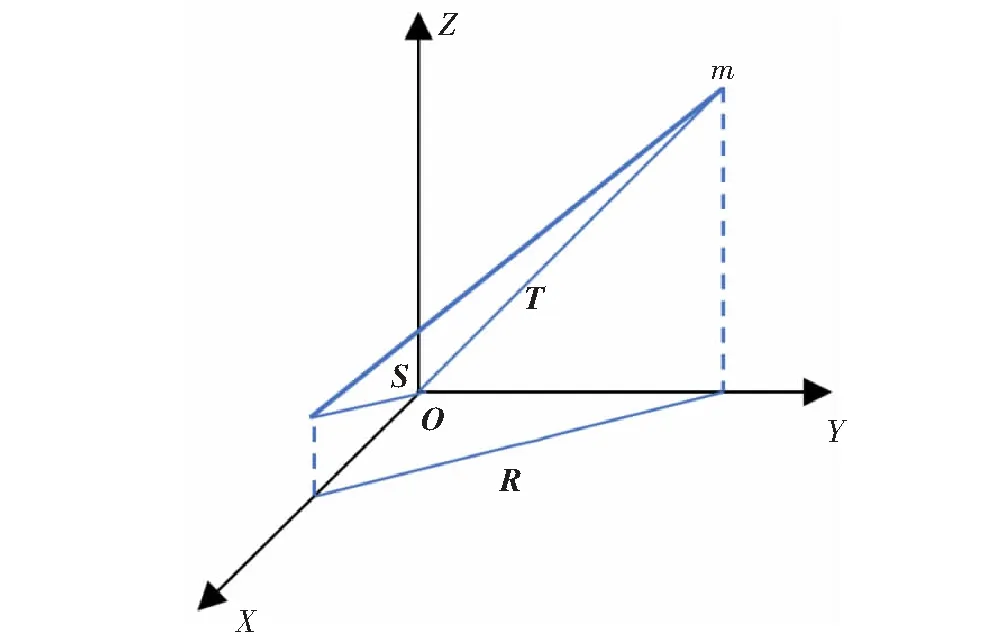

1.1 坐标系转换方法

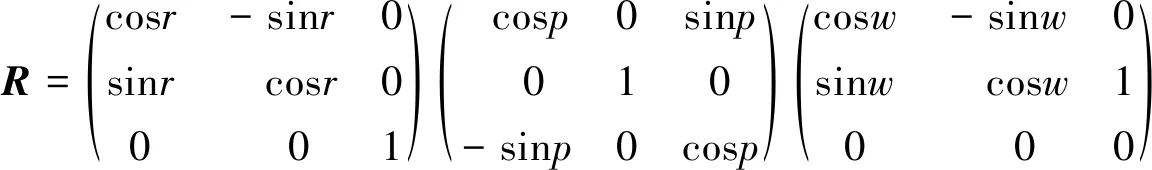

假设空间中任意一点p在机器人基坐标系下矩阵描述为Pw,转换后坐标系下的矩阵描述为Pr,在忽略姿态的情况下,由空间几何原理得坐标系转换关系为[5]

Pw=RPr+T

(1)

式中:R为机器人基坐标系和转换后坐标系下的旋转矩阵;T为机器人基坐标系和转换后坐标系下的平移矩阵。

在机器人运动学中,通常式(1)表示成齐次矩阵的形式。

(2)

具体展开有:

(3)

1.2 坐标系转换矩阵求解

(4)

(5)

根据空间几何原理可得:

(6)

2 焊接规划预处理

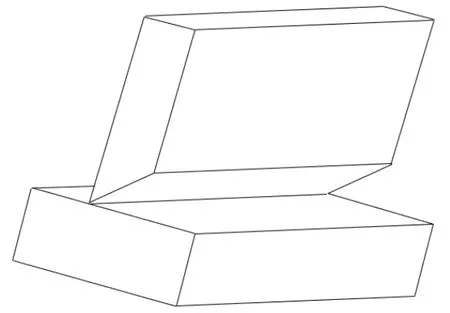

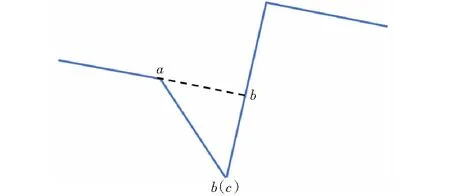

图1为单边V形坡口工件示意图,激光视觉传感器可以采集焊缝坡口拐点的数据信息。但由于重复定位误差和激光传感器的安装误差,激光结构光很难完全垂直于焊道,得到的拐点数据信息也就不是实际可用于焊缝路径规划的焊点,因此需要对拐点信息进行数据转换处理,而且焊枪的初始位置相对于工件的姿态因为误差存在出现偏差,需要根据焊缝拐点的数据信息自适应调整焊枪姿态,使机器人工具坐标系的x轴与工件焊道方向平行,以满足多层多道自动焊接的需求。

2.1 计算投影点和焊缝信息

图2为激光传感器采集点与投影点的投影关系示意图,图中矩形表示俯视视角下的坡口投影平面,激光传感器实际结构光线如直线l1,理想的可用数据点的结构光线如直线l2,为把实际结构光的数据点转换为理想的数据点,文中选取一个投影面来投影实际结构光线的拐点,此投影面如图3所示,穿过起点的焊缝底点b(c),并垂直于焊道方向。

图1 单边V形坡口工件示意图

假设起点的焊缝底点为p1(x1,y1,z1),终点的焊缝底点为p2(x2,y2,z2),则焊道方向m(A,B,C)为:

m=(x2-x1,y2-y1,z2-z1)

(7)

过p1的投影面为:

图2 激光传感器采集点与投影点的投影关系示意图

(8)

假设激光传感器结构光线上某一拐点为p3(x3,y3,z3),过该点做平行于m的直线:

(9)

联立式(8)和式(9),可得结构光线理想投影点。

如图3所示,焊缝起点的结构光线拐点的投影分别为a(xa,ya,za),b(xb,yb,zb),d(xc,yc,zc),假设终点的焊缝底点为e(xe,ye,ze),则焊缝宽度W为:

(10)

焊缝长度L为:

(11)

焊缝坡口角度θ为:

(12)

图3 单边V形坡口正视图

2.2 焊枪姿态调整

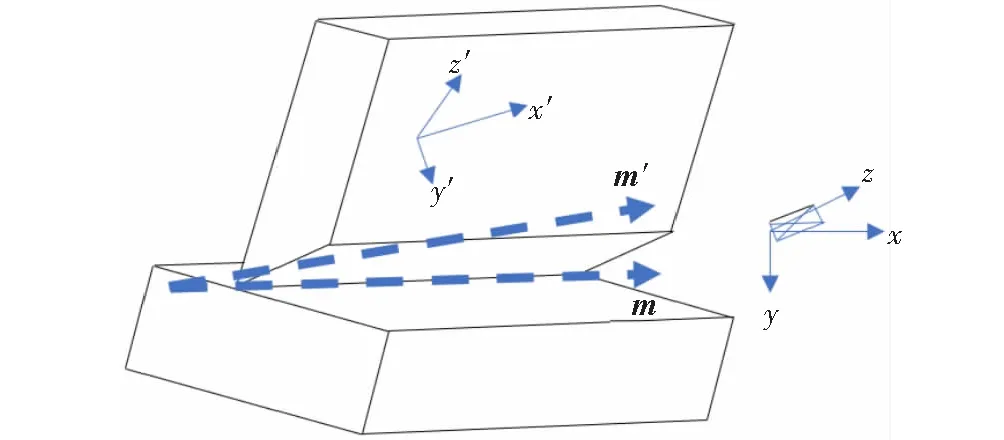

工具坐标系把焊接机器人的控制点移到了焊枪末端,为有效控制机器人进行多层多道规划,工具坐标系X轴应与工件焊缝的方向m保持平行。通过在工具坐标系下调整绕Y轴旋转的姿态角p,和绕Z轴旋转的姿态角r来控制工具坐标系方向[8],自适应不同角度的同种焊缝,使焊枪处于焊缝切面的角平分线上。其中工具坐标系坐标轴的姿态角正方向符合右手定则。

如图4所示,焊缝方向向量为m,工具坐标系X轴正方向为m′。控制机器人焊枪移动,使激光传感器结构光线定位到焊缝起点位置,选取此时机器人TCP位置为焊枪姿态调整的工具坐标系的原点。工具坐标系X轴正方向的单位向量为:m′=(1,0,0)。假设机器人基坐标系下焊缝起点位置为p1(x1,y1,z1),根据式(2),式(5),式(13),可得p1在工具坐标系下的坐标位置Pt1:

(13)

式中:Pw为空间中一点在基坐标系下的坐标;Pt为该点在工具坐标系下的坐标。

图4 工具坐标系下焊枪姿态示意图

(14)

图5 空间直线在平面的分量

m在平面XOZ上的投影为平面向量S(x,0,z),同理可得,绕Y轴旋转的姿态角p为:

(15)

在工具坐标系下,机器人绕Y轴旋转姿态角p,并绕Z轴旋转姿态角r,可以使机器人的工具坐标系的X轴正方向与焊缝焊道方向一致。

(16)

图6 焊枪Z轴姿态调整工作原理

3 多层多道规划

3.1 坡口填充方案

多层多道坡口填充方案主要有等高型、等面积型和自定义型[9]。多层多道焊接规划及工艺复杂,在焊缝坡口的角度宽度不确定的情况下,焊道的层数和道数也难以确定[10],结合第2部分激光视觉传感器数据预处理和焊枪姿态的自适应调整的基础上提出一种按层规划的多层多道焊接方案。

焊道的成形与焊接电流、电弧电压、送丝速度、焊接速度等因素有关,焊道的熔池宽度u随焊接工艺的确定而保持不变。除了打底焊之外,假设每层激光视觉传感器采集的宽度为Wbc,该层需要焊接的道数为k0,该层焊接第k道时沿工具坐标系Y方向偏移的距离为Y,沿工具坐标系Z方向偏移的距离为Z,则可以计算出多层多道焊接时每一道的填充路径。

(17)

(18)

式中:k∈[1,k0],k∈N+。

3.2 焊枪位姿规划

为了防止安装在机器人上的焊枪与焊缝坡口壁产生物理干涉,需要对焊枪的位姿进行规划。使焊枪绕X方向旋转一定的角度γ。根据式(16)已知当前工具坐标系Z轴与垂直面的夹角为α,根据式(12)可得,坡口角度为θ。计算得到焊接每一层的第k道焊道时焊枪的旋转角γk。

(19)

(20)

图7 多层多道规划示意图

4 试验结果

文中搭建了一套激光视觉传感器配合六轴工业机器人试验平台来验证方法的合理性。6轴FAUNC机器人型号M-10iA,重复定位精度∓0.04 mm。视觉传感器为激光焊缝传感器,型号为HW6-0022W,采样频率50 Hz,重复定位精度∓0.02 mm。标定软件使用pyqt5搭建,数据处理程序通过python部署,兼容win10和Linux操作系统。

4.1 手眼标定

进行手眼标定时,选取工件上的一个拐点作为机器人基坐标系的标定基准坐标。手动示教把焊枪尖端TCP移动到该基准坐标的位置,在示教器上读出其基准坐标值并记录。手动示教机器人末端使激光焊缝传感器的结构光线穿过拐点。在示教器上读出此时焊枪尖端TCP的坐标信息和机器人工具坐标系的位姿,并且通过激光传感器得到拐点的在相机平面的二维坐标。这样得到一组基坐标系和视觉坐标系下的对应点数据。

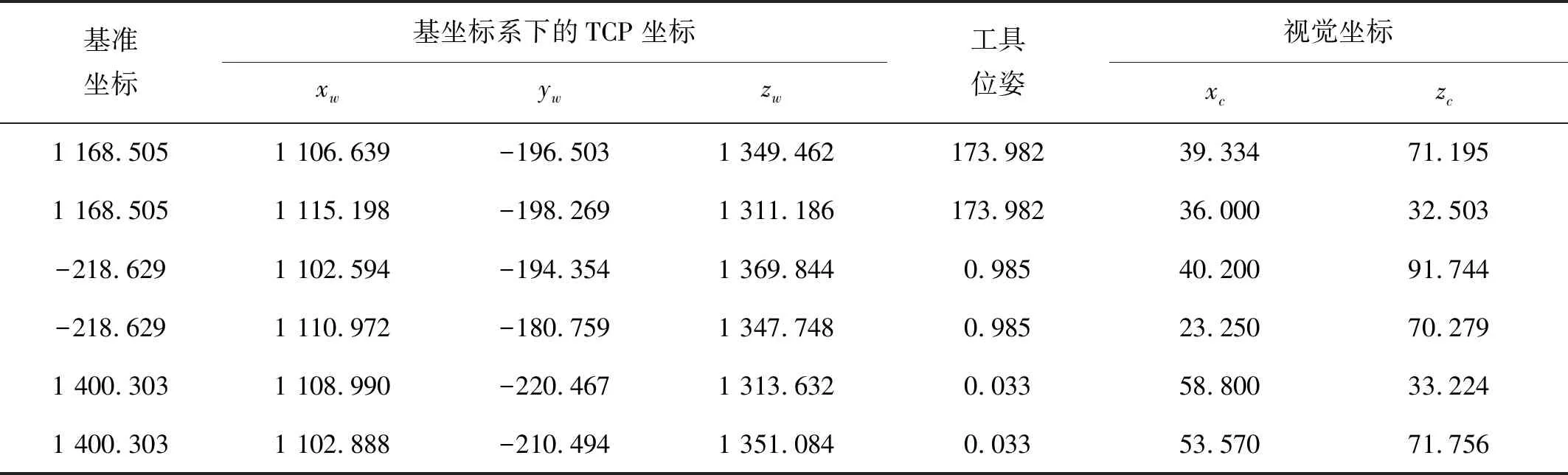

选取6组对应点数据即可求解转换矩阵,又因为试验6轴机器人的重复定位精度高,为提高标定效率,标定过程中机器人工具坐标系的位姿不变,机器人基坐标系的标定基准坐标也不变,在基坐标系下平移焊枪来获取新的二维坐标和工具坐标进行标定。测量的试验数据见表1,试验搭建的标定软件主界面如图8所示。

表1 标定时不同坐标系下的坐标和位姿

图8 手眼标定主界面

为保证可靠性,变换机器人工具坐标系的位姿,进行验证,手眼标定的误差在0.5 mm以内,机器人和视觉传感器自身存在误差,实际焊接精度在0.6 mm左右,满足焊接的精度要求。

4.2 试验数据预处理

开始焊接前,首先对单边V形坡口焊缝的数据进行预处理,手动示教依次使激光焊缝传感器的结构光线穿过焊接起点,并且沿工具坐标系X方向扫描,使结构光线穿过焊接终点。分别记录起点和终点TCP的坐标信息、焊枪姿态角见表2。视觉坐标系下的拐点坐标见表3。

表3 视觉坐标系下拐点坐标

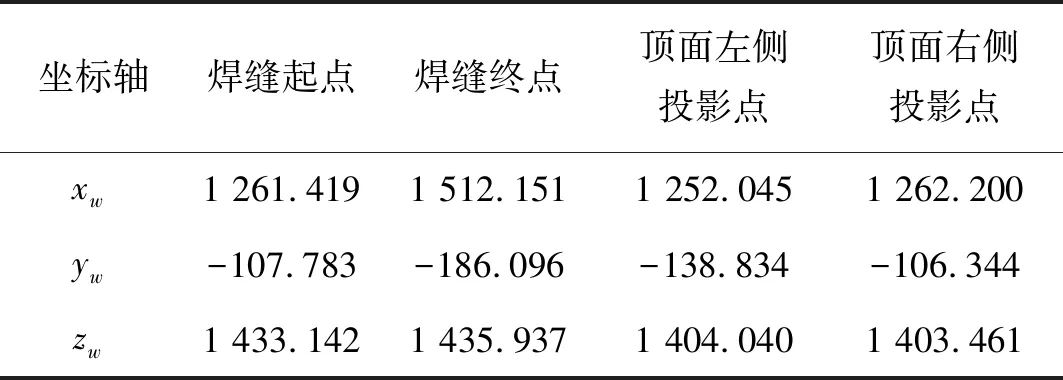

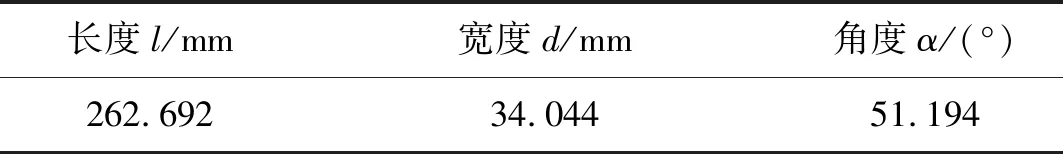

根据式(8),式(9)计算得到焊缝坡口起点和终点的拐点投影信息见表4,根据式(10),式(11),式(12)计算得到该焊缝坡口的长度、宽度和角度见表5。

表4 预处理时焊缝拐点投影点

表5 焊缝尺寸信息

根据式(13)、式(14)、式(15)进行计算焊枪调整的位姿,得到在起点位置工具坐标系下的旋转角,见表6。

工具坐标系的X方向和焊道方向一致后,向工具坐标系Z方向移动焊枪,得到工具坐标系Z方向的空间向量,根据式(16)计算得到当前工具坐标系Z轴与垂直面的夹角α=27.556°。焊接机器人根据算法给出的位置和角度等数据自动调整位姿,纠正了重复安装工件、工具坐标系姿态和激光焊缝传感器安装的偏差。

表6 调整工具坐标系X方向的旋转角

4.3 焊道规划及成形

在焊缝信息预处理之后,根据式(17),式(18)计算得到多层多道每一条焊道的路径,根据式(19),式(20)计算得到多层多道每一条焊道的焊枪姿态,自适应对焊接轨迹规划与调整。焊接效果如图9所示。

图9 焊接效果图

5 结论

(1)在离线编程的基础上,对线结构激光传感器进行二次开发,提出并验证了一种基于线结构激光传感器获取焊缝形状位置信息,并使机器人能够自动调整焊枪位置和姿态来修正误差,同时自适应不同角度焊缝的多层多道路径规划方法。

(2)部署的手眼标定界面和方法简单直观,提出预处理算法对于工件重复安装误差、工件加工误差和相机的安装偏差有自适应的校正能力,设计了一种新的多层多道焊接方法,实现焊接机器人单边V形焊缝的多层多道规划焊接。