搅拌摩擦点焊工艺参数对接头组织及力学性能的影响

徐红勇, 王瑾, 聂盼, 吉华, 洪晓祥, 张阳阳

(1.航天工程装备(苏州)有限公司,江苏 苏州215100 ;2.上海航天设备制造总厂有限公司,上海200245)

0 前言

为消除常规式搅拌摩擦点焊过程中形成的匙孔,国内外学者在常规式搅拌摩擦点焊基础上,提出了多种消除匙孔的方法[1-5],其中德国 GKSS发明的回填式搅拌摩擦点焊技术 (Refill friction stir spot welding, Refill FSSW ) 通过焊具复杂的相对运动将挤出的热塑性材料重新挤入焊点,达到了增大接头有效承载面积从而提高接头力学性能的目的[6]。该方法具有焊接质量稳定、接头质量高、焊后变形小以及高效节能等优点,在轻质合金的连接方面具有独特的优势[7]。

已有报道中对回填式搅拌摩擦点焊技术的介绍主要是对称回填和非对称回填搅拌摩擦点焊两种[8-11]。航天工程装备(苏州)有限公司在以上两种方法的基础上提出了自补偿搅拌摩擦点焊的概念。采用该方法可获得表面成形质量较好的接头,搅拌针面成形较差问题被完全消除,并且焊点根部未出现孔洞等缺陷。

采用正交法设计试验,通过分别制备不同焊接工艺参数下自补偿回填式 FSSW点焊接头,以剪切拉伸力为指标,结合直观分析与方差分析,探究各因素对接头剪切拉伸力影响程度,并通过分析得到该组合FSSW较优的焊接工艺参数。通过对接头表面成形质量与微观组织分析,深入研究焊点成形质量及微观组织随焊接工艺参数的演变规律,揭示接头显微硬度、微观组织与力学性能相关性。

1 试验方法

试验所用的材料为1 mm 厚的6016-T4铝合金,主要合金元素为Mg和Si,属于热处理可强化铝合金。该材料具有耐蚀性高,无应力腐蚀破裂倾向,焊接性能良好,焊接区腐蚀性能不变,成形性和工艺性能良好等优点。其化学成分见表1。焊接试验在FSSW-SK-003型点焊机上进行,焊接过程中能够提供最高轴向压力为15 kN,最高旋转速度达3 000 r/min。点焊工具为分体式,由压紧套、搅拌套及搅拌针组成,其直径分别为φ18 mm,φ9 mm,φ5.2 mm,焊接过程如图1所示。

表1 6016-T4化学组成(质量分数,%)

点焊接头采用搭接形式,其几何尺寸如图2所示。焊前所有铝片用乙醇擦拭,去除油污等杂质。采用正交法设计试验,选取焊接时间、旋转速度和下扎深度为因素,因素水平见表2。该试验采用搅拌套下扎形式,其焊接时间是指搅拌套下扎与回抽时间的总和,焊具为同向同速旋转。每组参数焊接6个剪切拉伸试样,检测结果除去极值后取平均值,以剪切拉伸力为正交试验结果评价指标,采用正交试验优化后参数制备十字拉伸及金相试样。其中剪切拉伸试样和十字拉伸试样分别按照行业标准Q/Rz141.0142011《变形铝及铝合金摩擦点焊工艺规范》和Q/Rz141.015 X011《变形铝及铝合金摩擦点焊通用技术条件》进行加工。

图1 回填式搅拌摩擦点焊过程示意图

图2 Refill FSSW 点焊试样几何尺寸

表2 正交试验因素与水平表

沿垂直于焊点中心的方向切割金相和硬度试样,经镶嵌、研磨、腐蚀后对接头微观组织进行观察分析;试样镶嵌、粗磨、精磨和抛光处理后,沿上下板厚度方向中线以及上、下板材搭接界面处进行维氏硬度测试,如图3 所示。相邻测量点之间的距离为 0.5 mm,加载载荷为 0.49 N,载荷持续时间为 20 s。采用DNS100型万能拉伸试验机进行拉伸试验。

图3 显微硬度测试点位置示意图

2 试验结果及分析

图4 为6016-T4 铝合金Refill FSSW 正交试验 9 组工艺参数下试样焊点宏观形貌。如图4所示,采用回填式搅拌摩擦点焊所制备试样焊点表面呈盆状,焊点表面低于工件表面约0.02~0.06 mm,主要是由于6系铝合金流动性能较好,在相同焊接工艺下,挤入焊具间隙内材料相对较多,材料填充不足会产生焊点表面成形差以及环沟槽等缺陷。如图4d, 4e, 4f 所示,焊接时间为4.5 s时,焊点表面成形较佳,焊后飞边较少。

图4 6016-T4 铝合金 Refill FSSW 正交试验试样焊点照片

在正交试验所制备9组试样中,每组随机选6个进行剪切拉伸试验,检测结果除去极大值及极小值,若检测结果与平均值相差大于10%,则重新选取试样进行检测。表3所示为6016-T4 铝合金 Refill FSSW 正交试验剪切拉伸力结果。

表3 正交试验结果

由表可知,焊接时间为4.5 s;焊具旋转速度为 1 600 r/min;下扎深度为 1.4 mm;接头拉伸性能最好,因此该组参数为最优参数。各因素R值分别为0.297,0.357,0.190,对比各因素R值可知,对接头剪切拉伸性能影响程度最大为焊具旋转速度,其次为焊接时间,下扎深度影响最小。根据焊具旋转速度与焊接时间K值最大所对应水平,初步选择焊具旋转速度最佳为 1 200 r/min,焊接时间最佳为 4.5 s。

根据焊接时间与旋转速度交互作用的表4可知,4.5 s×1 200 r/min对应为3.97,略小于4.5 s×1 600 r/min,由于焊具旋转速度R值最大,因此,该试验选择焊接时间最优为4.5 s,焊具旋转速度为 1 200 r/min。下扎深度对接头剪切拉伸性能影响最小,K值最大所对应为1.4 mm,因此,6016-T4/6016-T4(1+1) 铝合金Refill FSSW 最优工艺参数为:t=4.5 s;v=1 200 r/min;h=1.4 mm。

表4 6016-T4 铝合金Refill FSSW正交试验t×v交互作用

采用最优工艺参数(该组编号10)制备剪切拉伸试样并进行剪切拉伸性能检测,其检测结果见表5。采用优化后最优工艺参数所制备的试样剪切拉伸力均值为 3.73 kN,极差为0.08 kN。由于其小于工艺参数6所制备试样剪切拉伸力(4.02 kN),该试验选取正交试验中剪切拉伸性能最优组6号为最优工艺参数,因此,6016-T4/6016-T4(1+1) 铝合金 FSSW 最优工艺参数为:焊接时间4.5 s;焊具旋转速度 1 600 r/min;下扎深度 1.4 mm,最优工艺参数焊点接头剪切拉伸力与位移关系曲线如图5 所示,组内极差为0.08,说明焊接质量非常稳定。

表5 最优工艺参数剪切拉伸性能复验 kN

图5 最优参数下焊点接头剪切拉伸力与位移关系曲线

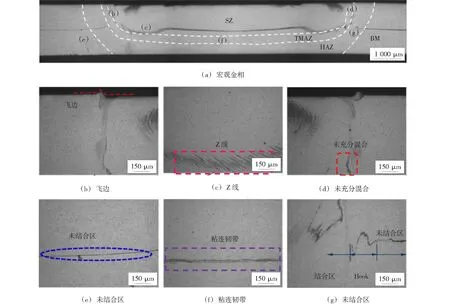

图6 为典型的6016-T4 铝合金 FSSW 接头横截面宏观组织,由中心向外分别为焊核区、热力影响区、热影响区及母材,如图6a所示,焊接时间为4.5 s,焊具旋转速度为 1 600 r/min,下扎深度为1.4 mm的接头表面成形较为平整,焊点材料充分回填,在焊接摩擦热作用下,工件被软化并有少许热塑性材料被挤出焊点,在接头表面形成飞边,焊点表面低于工件约0.06 mm(图6b)。回填式搅拌摩擦点焊工具为间隙配合,在焊接过程中,少量的材料被焊具带出,以及在搅拌套下压过程中挤出焊点形成少量飞边,焊点高度略低于工件表面。

图6c所示为焊接“Z线”。在焊接过程中,由于搅拌头的搅拌作用,将氧化皮打碎,但未充分均匀分布于基体中,因而形成了“Z线”缺陷。“Z线”是由于焊接工艺参数选取不当,热输入不足,氧化皮未彻底打碎导致两个界面未达到较好的原子结合,其对接头力学性能无明显的影响。图6d所示为焊具退出线附近未充分混合区,是由于焊具搅拌不充分。图6e所示为两板间隙,除焊点之外,上下两板其他区域并没有形成有效的冶金连接,为未结合区。图6f所示为上下板表面氧化皮在焊点中心的结合面处形成粘连韧带,在外加载荷作用下,粘连韧带处容易引起应力集中,裂纹倾向于沿着结合面处的粘连韧带扩展,形成穿过焊核断裂形式,因此,粘连韧带的存在会一定程度降低接头剪切拉伸性能。图6g为铝合金 FSSW 焊点Hook形貌。Hook缺陷是搅拌摩擦点焊过程中不可避免的缺陷,接头Hook的诞生使得结合区域减小,较容易产生裂纹扩展源,从而抗剪强度有下降趋势。

图6 6016-T4 铝合金 FSSW 金相图谱

该试验对最优工艺参数下制备的6016-T4铝合金FSSW试样剪切拉伸性能与正应力下拉伸性能进行检测,见表6,6016-T4铝合金FSSW试样最优工艺参数下试样剪切拉伸力均值为4.02 kN。正应力下拉伸性能采用十字拉伸形式,采用最优工艺参数制备6个十字拉伸试样,选取5个进行十字拉伸性能测试。图7所示为十字拉伸试样照片,采用最优工艺参数所制备试样,其焊点表面成形质量较好,表6为十字拉伸检测结果,其均值为1.32 kN,约为剪切拉伸力的32.8%。

表6 6016-T4/6016-T4(1+1)铝合金 FSSW 十字拉伸结果 kN

图7为6016-T4铝合金R-FSSW最优工艺参数十字拉伸试样宏观照片。图7a为最优工艺参数下点焊试样宏观形貌,图7b所示为最优工艺参数下十字拉伸后试样宏观照片,图7c所示为十字拉伸断口形貌。在正应力作用下,十字拉伸失效位置沿焊核外侧,热影响区附近纽扣状剥离,断口呈环状(图7c, 7d)。这与接头的宏观形貌形貌有关(图6),由于该工艺固有缺陷未充分混合、Hook、粘连韧带等的存在,使得十字拉伸上板很容易拔出。

图7 6016-T4 铝合金R-FSSW最优工艺参数

十字拉伸试样宏观照片

图8为6016-T4铝合金FSSW最优焊接工艺参数试样剪切拉伸断口。在剪切应力作用下,试样由Hook缺陷处断裂(图8a),断裂起始位置为上板并靠近载荷方向一侧,为热影响区(图8c),是由于热影响区在焊接热作用下,组织较为粗大,强度降低。在拉伸过程中形成颈缩(图8b),同时在颈缩处可看到明显的晶粒随拉伸变形拉长现象。此外,在剪切应力作用下,试样经变形之后,并不完全沿着Hook缺陷处扩展(图8c)。

图8 6016-T4铝合金FSSW最优工艺参数试样

剪切拉伸断口分析

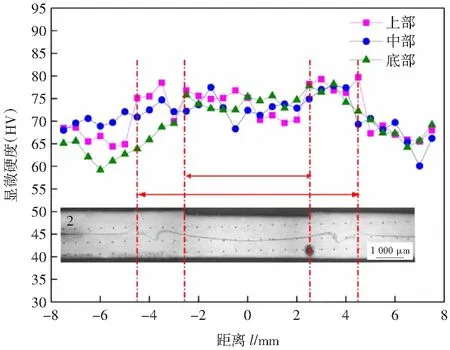

由图9可知, 6016-T4铝合金FSSW最优工艺参数试样接头的母材区的显微硬度值在70 HV左右,同时,在接头的热影响区处硬度值略有下降,其中下板下降幅度最大。这是因为在焊接过程中,热影响区晶粒产生回复作用,从而使得硬度下降;在搅拌套和搅拌针作用区边缘,接头硬度出现明显的峰值现象,这是在焊接过程中铝合金表面的氧化膜被搅碎分布在了搅拌套和搅拌针作用区边缘所致;中间部位的搅拌针直接作用区硬度较为均匀,但硬度值整体高于母材区,这是在焊接过程中搅拌针作用区的晶粒被细化,使得该作用区的硬度有所提高。

采用最优工艺参数制备6016-T4铝合金FSSW 凿检试样,制备数量为4个,随机选取3个进行凿检性能测试,如图10a所示,由图可知,凿检试样焊点表面成形较好,将凿子插入至与被检查焊点距约5 mm处上下扳动凿子,经凿检后,试样左右两侧张角约45°,如图10b所示,可见,采用最优工艺参数下所制备6016-T4/6016-T4 (1+1) 焊点接头在凿检试验过程中均未出现松动,说明焊点牢固,质量均合格。

图9 6016-T4铝合金FSSW最优工艺参数试样显微硬度

图10 6016-T4 铝合金FSSW最优工艺

参数下凿检试样照片

3 结论

(1)采用回填式搅拌摩擦点焊技术成功制备了1.0 mm厚6016-T4铝合金点焊接头,试样表面光亮平整,无环沟槽缺陷。较优工艺参数为:焊接时间4.5 s、旋转速度1 600 r/min、下扎深度1.4 mm。

(2)接头剪切拉伸力、十字拉伸力分别为4.02 kN与1.32 kN。

(3)中间部位的搅拌针直接作用区硬度较为均匀,显微硬度值高于母材区。

(4)焊点接头在凿检试验过程中均未出现松动,说明焊点牢固,质量良好。