双立爆炸大板面TA2/Q235B复合板宏观变形初探

孙泽瑞, 史长根, 吴晓明, 高立, 史和生, 林孙朗

(1. 陆军工程大学,南京 270000;2. 南京润邦新金属材料公司, 南京 210803)

0 前言

近年来,随着金属复合材料在石油化工、精密仪器及海洋船舶中的应用日益广泛,与之对应的复合焊接技术得到了飞速发展,如爆炸焊、电磁脉冲焊、激光焊等[1]。爆炸焊由于其独特的经济优势及理想的结合强度,目前已成为金属复合材料制造领域的一种常用焊接工艺。不同于传统的平行法,双立式爆炸焊一次爆炸成形两块复合板,提高了能量利用效率,减轻了冲击波对周围环境的不利影响,是目前爆炸焊研究的一个新方向[2]。

郑远谋[3]指出爆炸复合材料除在其结合区和基材内部发生程度不同的微观残余塑性变形外,还会在它们的外部发生程度不同的宏观塑性变形。同时,双立式爆炸焊由于其更封闭的装药形式,所成形复合板的宏观变形程度相对平行法更大。复合板的宏观变形存在以下危害:①所变形复合板需要进一步的校平后才能使用,提高了生产成本;②对于变形程度较大的复合板,校平时易造成板面断裂,甚至导致产品报废。因此,双立爆炸焊生产过程中产生的宏观变形问题是不可忽视的。在以前,爆炸焊的研究重点往往集中在界面特征[4]及工艺参数[5]上,对爆炸焊所成形复合板的宏观变形问题研究很少。

在双立爆炸焊中,覆板在炸药的作用下与基板发生碰撞并焊合[6],随后复合板以一定速度与两侧防护装置发生二次撞击。作为整个工艺的动力源,炸药在此过程中对板材不同位置的作用存在一定差异,这种差异不但表现在结合界面形貌随爆轰距离由平直界面逐渐过渡到波纹界面,而且表现在焊后复合板存在一定的宏观变形。作为影响复合板结合质量的重要因素,装药质量比的变化也会对复合板的宏观变形程度造成一定影响。另外,由于双立爆炸焊复合板与防护装置的二次撞击,防护装置性质及其表面情况同样会影响复合板的最终变形情况。因此,双立复合板的宏观变形主要受到以下三个要素影响:炸药、装药质量比及防护装置。

为解决双立爆炸焊由于板材宏观变形带来的工艺不稳定问题,文中对双立法制备的大面积TA2/Q235B复合板进行了相关理论分析与对比试验。文中首先利用特征线法[7]研究了双立式爆炸焊过程中爆轰产物的飞散情况,并给出了冲量随位置的分布曲线,并进行了四组爆炸焊对比试验来综合探究复合板宏观变形的影响因素,最后提出了减少复合板宏观变形的措施。文中揭示了双立复合板的宏观变形规律,有助于后续采取相应措施减少复合板的宏观变形,从而促进双立爆炸焊的产业化发展。

1 炸药作用分析

1.1 一维爆轰产物运动分析

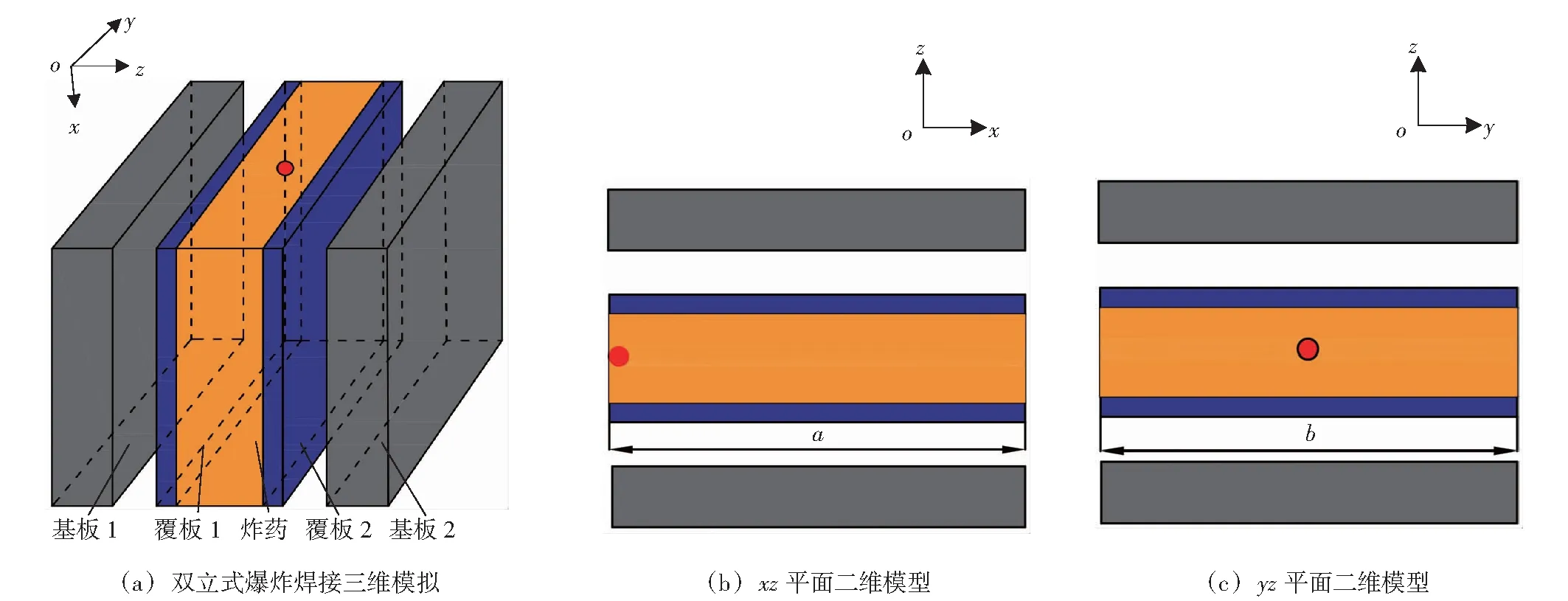

不同于爆炸焊中基覆板表面的瞬时焊合,复合板变形从炸药爆炸开始,到整个界面完成焊合后的一段时间内都持续存在,故对复合板弯曲变形的研究要综合考虑整个过程。炸药起爆后,爆轰产物向四周飞散,在飞散过程中产生各种稀疏波与膨胀波,各应力波相互作用,形成不同的复合波形区。在复合波区的作用下,不同爆轰距离上的板材所承受的压力是时刻变化的。双立法爆炸焊由于其封闭的装药结构,其起爆点无法像传统的平行法爆炸焊一样设置在板材中央位置,一般设置在边界中点,如图1a所示。边界中点起爆兼具左端起爆和中间起爆的特征,由于三维模型中爆轰产物的运动情况相当复杂,为此,将其分别投影到xz和yz两平面内从而将其简化为二维模型,二维模型中分别对应左端起爆(x方向)及中间起爆(y方向),分别如图1b和图1c所示。这样,利用二维左端起爆与中间起爆模型分别研究双立式爆炸焊所成形复合板沿x和y方向的冲量分布。

图1 双立式爆炸焊模型分解示意图

为了探究爆轰产物一维飞散作用规律,文中采用文献[7]中所提到的特征线法。特征线法将炸药爆轰过程中产生的膨胀波或稀疏波的运动规律在时程图中表示出来,通过联立波形方程得到不同复合波区爆轰产物的状态参数。

在应用特征线法对爆轰产物飞散规律进行分析前,为简化问题,下面做出如下假设:

(1)爆轰产物的膨胀飞散过程认为成一维等熵流动过程;

(2)假设炸药在一瞬间达到稳定爆轰过程;

(3)忽略空气影响。

爆轰产物以特征线时程图如图2所示。在左端起爆情况下,炸药起爆后,从起爆点o分别向左右两侧发出两道顺行稀疏波,①和①’,同时,爆轰波阵面会发出一束与爆轰波传播方向相反的逆行膨胀波②,在爆轰波从左向右传播过程中,板材处于①和②组成的复合波区Ⅰ内。当爆轰波到达终点a后,右端真空会产生一簇向左侧传播的真空稀疏波③,随着爆轰波的传播,爆轰产物处于①和③的组成的复合波区Ⅱ内。左端起爆爆轰产物的特征线时程图如图2a所示。

中间起爆后爆轰波分别向两端部传播,故应力波的传播情况相对来说更加复杂,在爆轰波传播过程中的顺行稀疏波(①和①’)和逆行膨胀波(②和②’)及来自真空端的稀疏波③和③’同样存在。不同的是,由于顺行稀疏波与逆行膨胀波的同时作用,在起爆点附近存在一段相对静止区Ⅲ。此外,在来自爆轰结束端的真空稀疏波(③和③’)与爆轰波阵面反向传播的②和②’相遇后,产生了新的复合波区Ⅳ。当左右两端真空处的稀疏波③和③’汇合时,静止区Ⅲ消失,复合波区Ⅴ形成并逐渐扩大,以5b/D的速度延伸至整个覆板。因此,在中间起爆情况下,共存在5个复合波区。中间起爆爆轰产物特征线时程图如图2b所示。

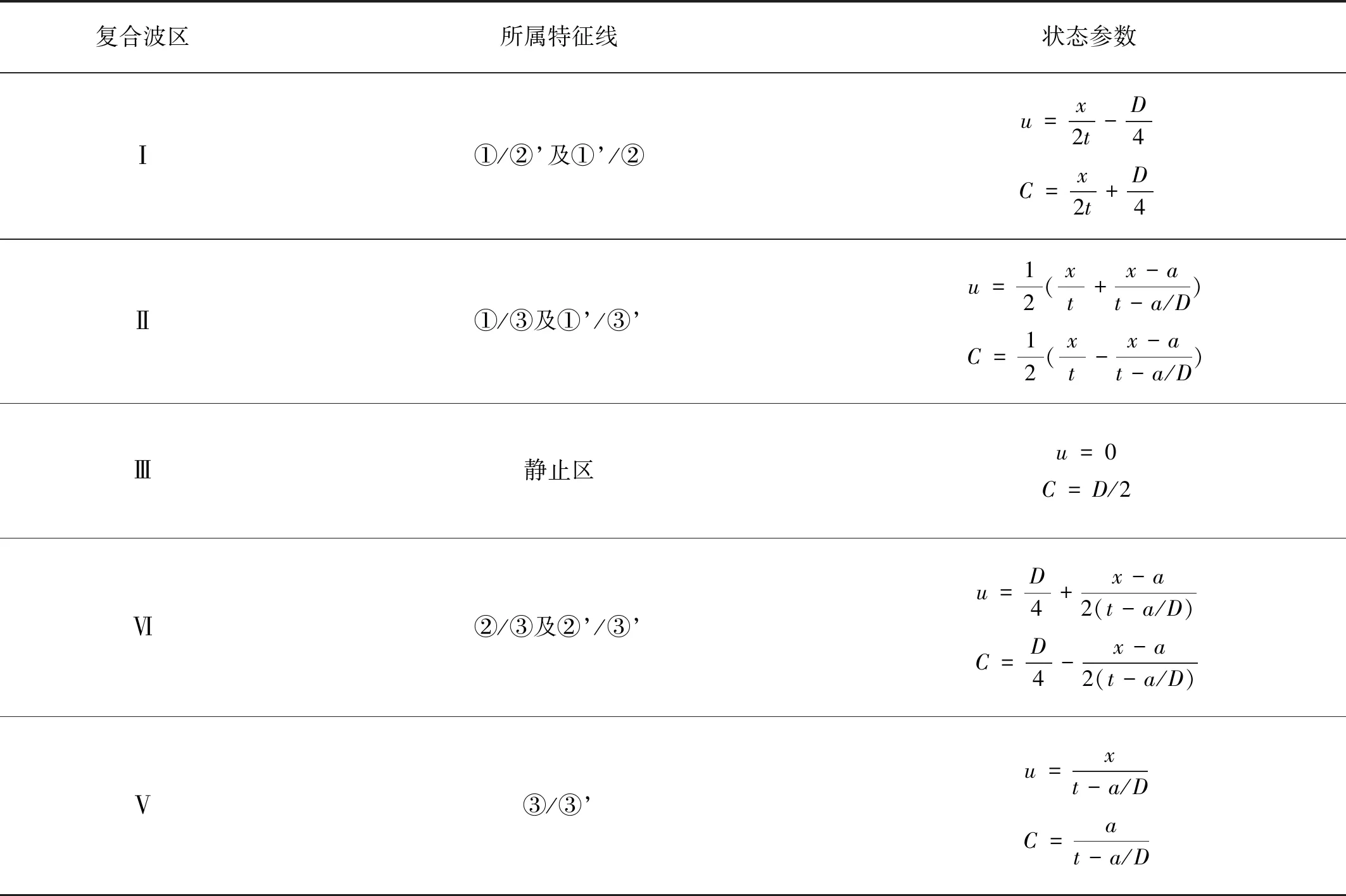

根据文献[7],联立各特征线方程,可以得到各复合波区的状态参数,见表1。

图2 爆轰产物特征线时程图

表1 各复合波区状态参数[7]

1.2 冲量计算公式推导

对爆炸焊来讲,采用瞬时物理量如压力来表征复合板的宏观变形是不够全面的。在关于炸药性能的研究中,前人提出了炸药毁伤效应[8],即衡量炸药爆炸产生的冲击波对于目标的作用大小。在合理的爆炸焊工艺参数下覆板在冲击波的作用下不会损坏,但复合板所遭受的弯曲变形可理解为弱化的冲击波毁伤效应,故理论上炸药毁伤效应是适用于爆炸焊的。在文中引入爆炸冲击波毁伤衡量准则中的“冲量准则”[9],即通过冲量这一过程量来研究炸药对复合板的宏观变形的影响。目前所用的冲量计算方法主要是超压积分法,常采用梯形公式等方法进行数值积分从而近似得到其数值解,即通过作用在单位长度上的压力对时间的积分来确定其具体位置的冲量大小。冲量i可以用式(1)表达[10]:

(1)

式中:t1与t2分别为爆炸过程的初始时间与截止时间;P(t)为某一时刻板材所受压力。

根据C-J爆轰理论,爆轰波阵面上的压力PH和声速CH分别用式(2)及式(3)表示:

(2)

(3)

式中:ρ0为炸药的初始密度;D为炸药的平均爆速;γ为爆轰气体的有效多方指数。

绝热气体等熵流动能量方程如式(4)所示:

Pρ-γ=const=A

(4)

理想气体声速C公式如式(5)所示:

(5)

联立式(4)及式(5),C可用下式(6)表示:

(6)

在γ和A都为常数的情况下,C与ρ之间存在下列关系:

(7)

将式(4)代入式(7),P与C之间存在如式(8)所示关系:

(8)

联立式(2),(3),(8),则P(t)可用式(9)表达:

(9)

式(9)中,在ρ0,γ和D已知的情况下,P(t)随复合波区内的C变化而变化,不同复合波区内C的表达式见表1。

将式(9)代入式(1),则任意位置的i可表示如式(10)所示:

(10)

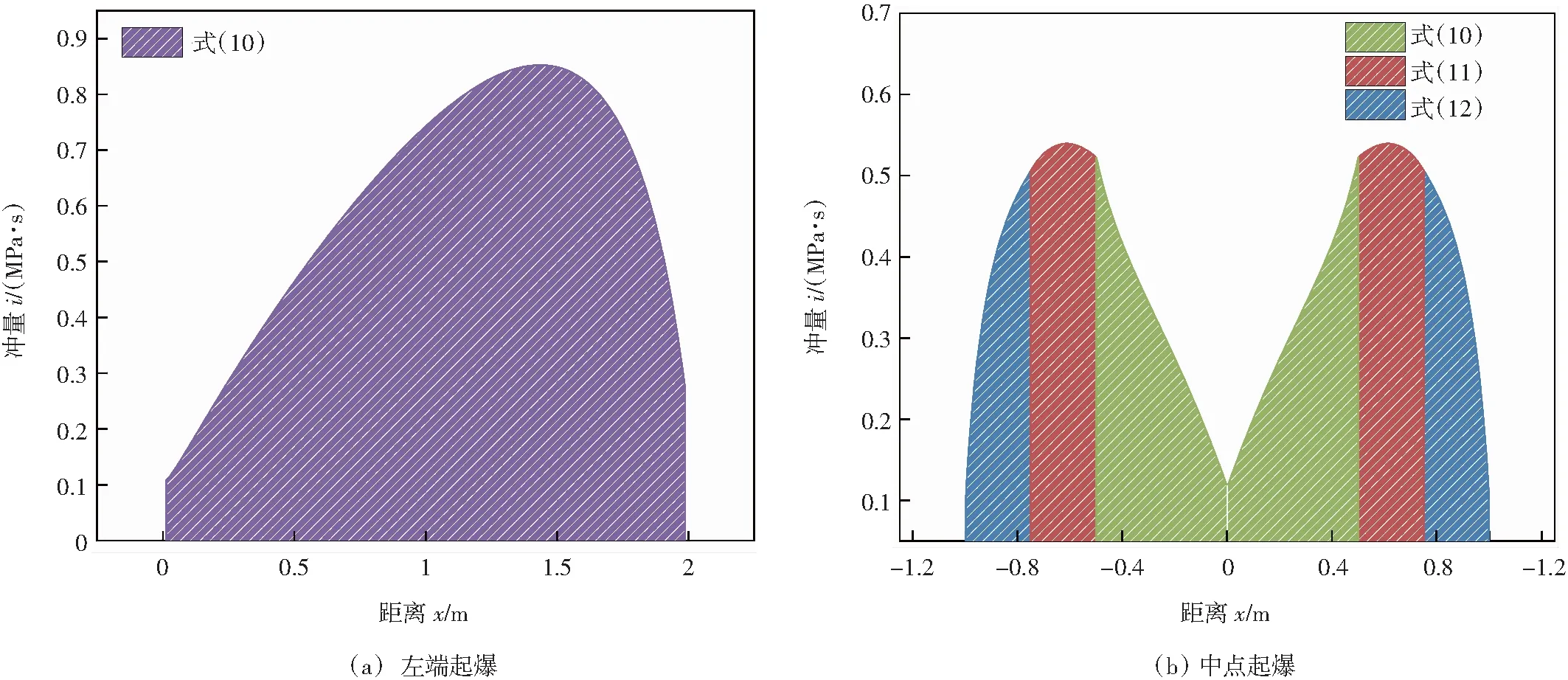

1.3 冲量分布曲线

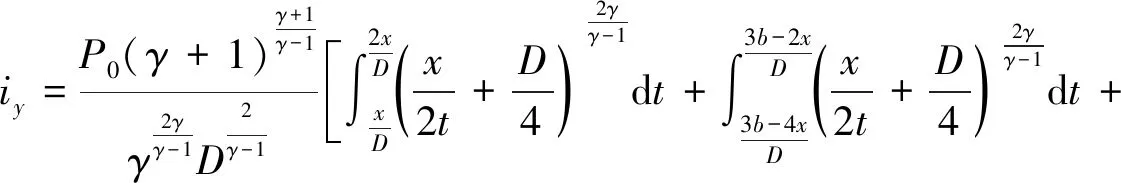

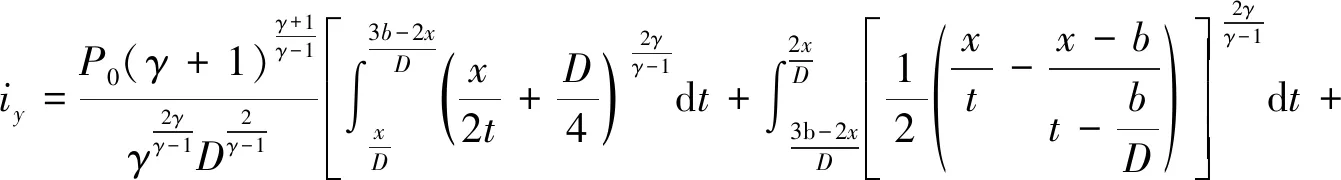

根据式(10),结合图2a中左端起爆时爆轰产物的飞散情况,左端起爆情况下任意x位置时覆板所受冲量ix可用下式(11)表示:

(11)

根据图2b,板材在Y方向上所受炸药冲量可分为三段讨论,分别如下:①当爆轰位置处于0≤y≤b/4时,覆板随时间推移依次经历复合波区Ⅰ,Ⅲ,Ⅳ,Ⅴ,此段冲量表达如式(12)所示。②当爆轰位置处于a/4≤y≤3/8b时,覆板随时间推移依次经历复合波区Ⅰ,Ⅳ,Ⅴ,此段冲量表达如式(13)所示。③当爆轰位置处于3/8b≤y≤b/2时,覆板随时间推移依次经历复合波区Ⅰ,Ⅱ,Ⅳ,Ⅴ,此段冲量表达如式(14)所示。

(12)

(13)

(14)

令a=b=2,ρ0=0.8 g/cm3,D=2 200 m/s,γ=1.8。根据式(11)~式(14)利用MATLAB求得板材沿x和y方向的冲量分布曲线,如图3所示。在炸药爆轰过程中,其对板材的作用冲量分布是不均匀的。在左端起爆情况下,冲量曲线呈倒勾状分布。冲量从起爆点(1×105Pa·s)逐渐增加,并在1.5 m附近达到最大值(8.5×105Pa·s),后逐渐下降至2 m端部(2.8×105Pa·s)。由于在左端起爆情况下炸药爆炸时覆板所经历的复合波区并不复杂,因此其冲量曲线较为平滑,并且仅在3/4a时取得峰值。在中间起爆情况下冲量曲线呈现双峰状分布。由于中间起爆情况下起爆点附近静止区Ⅲ及左右两端真空的存在,起爆点及边界附近的冲量(约1×105Pa·s)很小,仅占±0.6 m附近冲量(5.4×105Pa·s)的1/6。同时,相对于左端起爆来说,中间起爆时由于覆板所经历的复合波区更为复杂,故炸药作用冲量不均匀性更加明显。

图3 冲量分布曲线

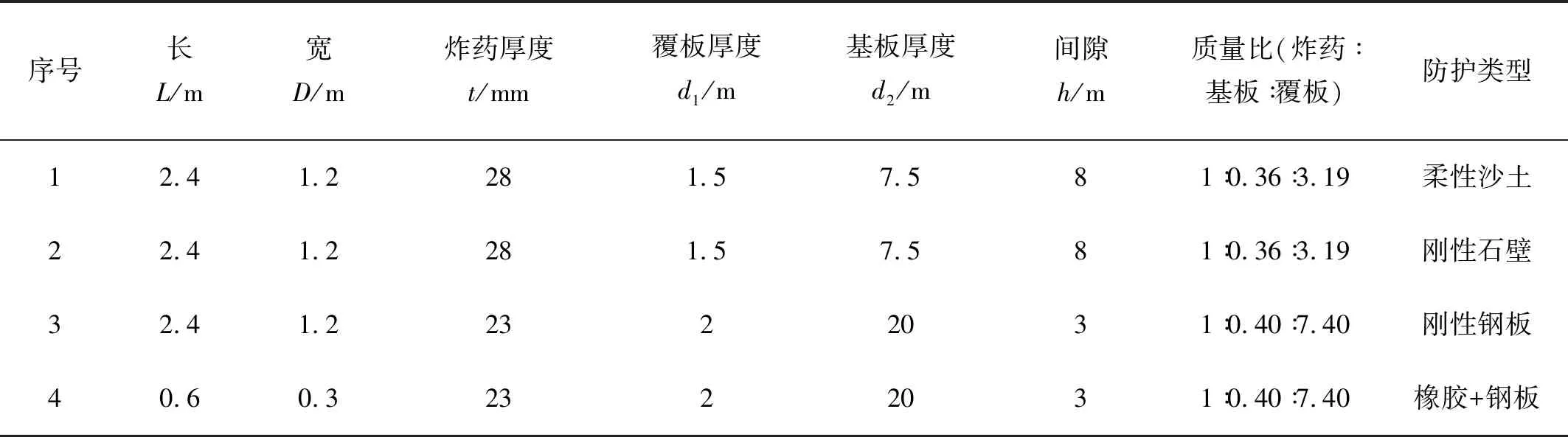

2 双立爆炸焊复合板变形试验

除炸药作用冲量外,装药质量比和防护装置特征对双立成形复合板变形的影响同样不可忽略,为探究三者的综合影响,该文作者进行了四组大板面TA2/Q235B双立式爆炸焊对比试验。试验1~2中所取炸药、覆板、基板的质量比为1∶0.36∶3.19,试验3~4中比值为1∶0.40∶7.40,试验1~4中双立爆炸焊防护装置分别采用柔性沙土、刚性石壁、刚性钢板及弹性橡胶+刚性钢板综合防护。现场布置图如图4所示,试验参数及复合板变形情况如表2所示。

图4 双立式爆炸焊试验示意图

表2 双立式爆炸焊试验

3 结果与讨论

3.1 宏观变形影响因素

3.1.1装药质量比

装药质量比即炸药、覆板与基板之间的质量比值,其一定程度上衡量了炸药驱动板材做功能力的大小。装药质量比是决定爆炸焊界面形貌的一个关键参数,研究发现随着炸药与覆板比值的增加,覆板与基板的碰撞速度增加,从而导致界面波纹尺寸增大[11]。实际上装药质量比不只决定了基覆板的焊接参数,同时其也对焊合后复合板的宏观变形产生了一定影响,如图5所示为TA2/Q235B复合板变形示意图[12]。在装药质量比为1∶0.36∶3.19的大板面薄板试验中,试验1~2中所得到的复合板变形更加明显和不均匀,如图5a和5b所示。而试验3~4(装药质量比为1∶0.40∶7.40)所得到的复合板其变形整体上呈内弯状,如图5c和5d所示。在炸药、基板与覆板面积相同的情况下,决定装药质量比的参数为材料的密度和厚度。随着板材厚度的增加,装药质量比增大,板材的横截面积增大,从而导致材料所受到的应力减小,材料更不容易产生屈服。当装药质量比较小时,板材自身强度较低,因此其变形更加明显,也更易受到其他变形因素的影响。

3.1.2炸药作用冲量

在前文中作者得到了板材沿x和y方向所受炸药冲量的分布曲线。冲量曲线反映了炸药对板材作用不均匀性所导致的板材变形。图5a表明试验1制备的复合板在x方向上呈现倒勾状变形,在y方向上呈现双峰状变形,其变形情况基本遵循理论冲量分布曲线。在试验1中,装药质量比较小,因此板材的强度较低,在受到炸药作用时,板材更容易产生塑性变形。同时,由于此试验中采用的柔性沙土防护,防护装置在阻止复合板飞行的过程中更多的是缓冲作用,故此试验所制备的复合板表现出炸药冲量变形特征。然而,在四组试验中仅试验1复合板变形遵循冲量分布曲线变形规律,因此其条件是较苛刻的和较理想化的。

3.1.3防护装置特征

与传统平行法爆炸焊不同,双立爆炸焊由于所成形复合板向两侧飞出,需在装置两侧设置防护装置,因此复合板与防护装置之间存在二次撞击。在二次碰撞时防护装置的特征同样会对复合板变形产生一定的影响,这种影响一方面来自于防护装置表面特征,另一方面取决于防护装置的性质。在试验2中,由于刚性石壁表面凹凸不平,大面积薄板在与其进行二次撞击后产生若干凹凸坑,此时复合板变形表现出防护表面变形特征。这种凹凸坑的存在给后续复合板的直接使用造成了相当大难度,因此,实际生产中应尽量保持防护装置表面平整。当防护装置为柔性防护时(试验1),结果表明,此时防护装置对复合板变形几乎无影响,但柔性防护装置防护效果较差,无法有效阻止复合板的运动。试验3~4分别采用了钢板与橡胶+钢板防护,可以看到,在相同的装药质量比下,采用柔性+刚性综合防护时(试验4),其复合板的内弯角度相比于单纯刚性防护(试验3)更小。这是因为弹性橡胶在二次撞击时吸收了一部分冲击能量。

3.2 影响因素的主次关系

图5表明,在不同条件下,双立爆炸焊制备的TA2/Q235B复合板呈现出不同的变形特征,其受到装药质量比、防护装置特征及炸药作用冲量的综合影响。同时,找到变形影响因素之间的主次关系,将进一步加深对变形机理的理解,从而更好地采取相应措施减少双立爆炸焊复合板的宏观变形。

当装药质量比较大时,板材强度更高,更能抵抗炸药冲量和防护撞击二次撞击时所带来的变形影响,因此,装药质量比在双立复合板变形中居于主要地位。当装药质量比较小时,炸药冲量和防护装置对复合板所带来影响不能忽略。由于在双立爆炸焊中复合板最后与防护装置发生碰撞,因此,防护装置相比于炸药冲量其影响因子更高。在装药质量比较小的情况下,当防护装置为刚性时,撞击表面的光滑程度决定了复合板的最终变形情况。凹凸不平的防护装置将使得复合板产生二次变形。当防护装置为柔性时,此时复合板不产生二次变形,此时复合板变形受炸药冲量的影响。当防护装置为弹性+刚性综合防护时,复合板由于弹性材料的缓冲吸能作用,其变形程度更小。综上,各影响因素的主次关系为:装药质量比>防护装置特征>炸药作用冲量。图6展示了复合板变形各影响因素的主次关系。

图6 影响复合板宏观变形的各因素主次关系

3.3 减少板材变形的措施

由于双立爆炸焊制备的大板面复合板存在的宏观变形问题降低了复合板的使用标准,提高了生产成本。根据上述研究可知,对于同种材料复合板其主要受到装药质量比、防护装置特征及炸药作用冲量三因素的影响,而炸药作用冲量对板材的不均匀性由于应力波传播无法避免,因此减少板材变形的措施可从另外两因素上着手解决。

3.3.1适当减少装药质量比

爆炸焊工艺参数的选取具有一定的范围,即可焊性窗口的存在。根据上述结果可知,在装药质量比较小时,板材的变形程度较小且更规则。在实际生产中,可通过减少装药质量比来解决此问题,如减少装药量使得炸药对板材的作用冲量进一步减少,增加板材厚度提高复合板抗变形能力。此外,装药质量比的适当减少在降低板材宏观变形的同时,也一定程度上提高了界面质量。在文献[13]中提到,根据“最小作用量”原理取装药下限进行爆炸焊时,能够得到结合质量更好的微波状界面。

3.3.2优化防护装置

为保证双立式爆炸焊制备复合板在与防护装置碰撞时不发生二次变形,实际生产中应采用弹性+刚性综合防护装置。利用弹性防护对复合板运动进行缓冲,利用刚性防护有效阻止复合板的运动,从而提高双立式爆炸焊工艺稳定性。同时,防护装置的表面应尽量保持平整。

3.3.3综合运用双立爆炸+轧制技术

在制备大面积薄复合板时,由于薄板极易变形甚至被破坏,且双立式爆炸焊封闭的装药结构使得炸药的能量更多集中在板材上,因此双立式爆炸焊在制备此类材料时存在一定的不足。为解决此类生产问题,可采用双立爆炸焊+轧制综合技术。首先利用双立爆炸焊制备较厚的大面积复合板,随后通过轧制技术减少成形复合板厚度,从而满足特定的工程需要。

4 结论

(1)双立爆炸焊炸药对板材作用冲量曲线沿x方向呈倒勾状分布,最大作用点在2/3总长度处取得;沿y方向呈双峰状分布,峰值冲量在3/10与3/5处取得。

(2)双立爆炸焊制备的复合板受装药质量比、防护装置特征及炸药作用冲量综合影响,且三者影响因子依次递减。当焊接大面积薄板并采用柔性沙土防护时,复合板变形规律基本遵循炸药作用冲量曲线。

(3)复合板的宏观变形问题可通过适当增加装药质量比、优化防护装置及推广双立爆炸+轧制技术来进一步解决。