1-3型压电复合材料温度稳定性研究*

陈 沉,李凤莲,2,王洵之,李伟东,曾德平,2

(1. 超声医学工程国家重点实验室,重庆医科大学 生物医学工程学院,重庆市生物医学工程学重点实验室,重庆 400016;2. 超声医疗国家工程研究中心,重庆 401121)

0 引 言

当前,高强度聚焦超声技术已应用于良、恶性肿瘤无创治疗[1]。聚焦超声外科治疗技术这一“改变游戏规则的技术”、“革命性的治疗技术”正在推动临床外科进入无创时代[2-4]。

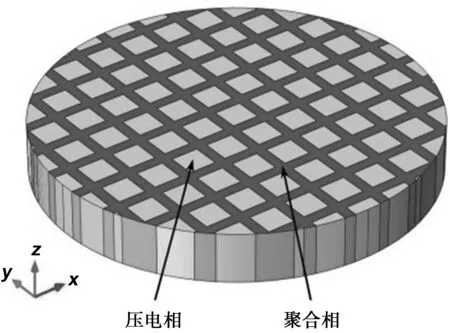

换能器作为高强度聚焦超声肿瘤治疗设备的核心部件起着非常重要的作用。传统的换能器用压电陶瓷材料制作,存在换能器带宽不够,电声转换效率低的问题,需要对换能器材料更新换代。1-3型压电复合材料是公认的新型压电材料,因其具有较低的声阻抗、较高的耦合系数、较低的机械品质因数等特性成为水听器,医学成像,无损检测等方面换能器的重要材料[5]。但该材料在高强度聚焦超声换能器方面的应用报道还不多,主要原因是高强度聚焦超声换能器需要大功率的发射材料,与接受型的1-3型压电复合材料相比,更需解决材料的热稳定性问题。1-3型压电复合材料是一维的陶瓷相与三维的环氧聚合相的复合,具体结构如图1所示。压电相保持材料的压电效应,环氧相改善材料的振动模态,两相复合后,材料在机电耦合系数kt,机械品质因数Qm和阻抗Z均有很好的改善,因此,大功率的1-3压电复合材料是新一代高强度聚焦超声换能器的关键核心材料。在压电材料、结构、充填系数确定的情况下,复合材料的性能很大程度上依赖于环氧聚合相的特性[6]。由于聚合相一般是环氧树脂聚合物,存在低导热率,低玻璃化转变温度,高的热膨胀系数的缺点,特别是和陶瓷相的热膨胀系数相差一个数量级,两者热膨胀系数极不匹配,在大功率使用时容易产生高的热机械应力,出现换能器热稳定性差的问题[7-9]。改善环氧相的热、力学性能,是提高1-3压电复合材料性能的急迫需求。因此,研究具有高导热、低热膨胀系数、且填充聚合物后流动性良好的填料成为攻克材料性能的重点。目前相关研究的报道很少,我们通过文献调研,发现聚醚砜(PES)是一种综合性能优异的热塑性高分子材料,具有高热稳定性和力学性能,它主要用于对环氧树脂进行增韧改性[10-12]。空心玻璃微珠(HGB)是一种特殊工艺制成的球形颗粒,具有低密度、耐高温、热稳定性好、热膨胀系数低、价格低廉等特点[13,14],有望成为改善环氧相与陶瓷相热匹配的新型填充材料。

图1 1-3型压电复合材料结构示意图

为此,本研究将PES和HGB作为填料应用到对大功率1-3型压电复合材料改性研究中,利用PES改善材料的力学性能,增加环氧相与陶瓷相的结合力,利用HGB改善环氧相热膨胀系数,使环氧相与陶瓷相更匹配,提高1-3压电复合材料的温度稳定性。研究填料最佳添加范围,填料对环氧聚合相材料力学、热学性能的影响;以切割填充法制备1-3型压电复合材料,研究填料对1-3型压电复合材料性能的影响。

1 实验材料及方法

1.1 样品制备

1.1.1 原材料

双酚A型环氧树脂(EP),环氧值为0.51,芳胺固化剂,工业级,购自北京清大奇士新材料技术有限公司;聚醚砜(PES),工业级,购自东莞市樟木头优富塑胶公司;空心玻璃微珠(HGB)(HK60S),购自郑州圣莱特空心微珠新材料有限公司;PZT-4,山东。

1.1.2 环氧聚合相材料制备

PES/EP环氧聚合相材料:PES和EP按PES:EP=x(x=0、5、10、15、20):100质量比加热混合得到组分1,按照环氧树脂和固化剂的质量比5∶2在组分1加入胺类固化剂(DDE),经过机械搅拌混合均匀,抽真空除气泡处理后倒入模具中,模具置于恒温干燥箱中按照常温固化24 h,再逐步升温固化,40 ℃+1 h;60 ℃+1.5 h,80 ℃+2 h。

HGB/PES/EP环氧聚合相材料:填料HGB和PES的复合添加按照m(HGB)∶m(PES)∶m(EP)=y(y=0、5、10、15)∶10∶100质量比加热混合,其余操作步骤与上述相同。

1.1.3 1-3型压电复合材料材料制备

采用切割填充法制备1-3型压电复合材料,压电相的切割尺寸为1 mm×1 mm×5 mm(长×宽×高),陶瓷柱间距为0.6 mm,压电相为PZT-4压电陶瓷。在陶瓷缝隙中浇灌纯环氧树脂和PES的填充量为10%(质量分数),HGB的填充量为10%(质量分数)的环氧树脂,经过抽真空、固化、打磨和镀电极的工艺流程制备完成直径25 mm,厚度1.75 mm的1-3型压电复合材料。

为方便表述,按照样品成分不同,将样品编号如表1所示。

表1 样品编号

1.2 样品的性能及表征

在室温下,将样品制为直径10 mm×10 mm,采用CMT5105型万能材料试验机测试样品的剪切强度,试验速度为0.5 mm/min;在室温下,用HITACHI SU8010型扫描电镜表征断面的微观形貌;将样品制为表面直径5 mm、厚度25 mm的圆柱置于陶瓷坩埚中用NETZSCH DIL402C热膨胀仪测试热膨胀系数,在氮气氛围下5 ℃/min的加热速率从室温升温至70 ℃。

用E4990A阻抗分析仪测量1-3型压电复合材料的阻抗谱,测试温度从15~50 ℃。

2 结果与讨论

2.1 填料对环氧聚合相性能的影响

2.1.1 力学性能及增韧机理

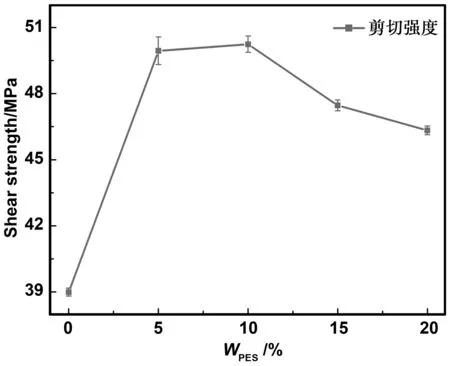

图2表示PES填充量对环氧聚合相剪切强度的影响。可以发现,随着PES量的增加,材料的剪切强度表现出先增加后降低的趋势。其中B2样品剪切强度最大,为50 MPa,相比纯的环氧树脂提高27.7%,可见PES的填充提高了环氧树脂的力学性能。究其原因:(1)由于PES与环氧树脂有着部分类似的苯环结构,在室温下与环氧树脂相容,加入的PES作为分散相分散在环氧树脂连续相体系中,彼此相互渗透和穿插,形成半互穿网络结构,PES结构中醚键的存在赋予了PES良好的韧性可在外力作用下引起塑性变形,然后吸收大量能量[15];(2)根据裂纹受阻理论[16],当材料所受的应力增加时,材料出现微裂纹,而填充的PES粒子会发挥应力集中作用阻碍裂纹的进一步扩大,从而减缓材料被破坏的程度,宏观上表现为改善了材料的力学性能。但当PES的量进一步增加时,聚合物黏度增加,填料难以在环氧树脂中分散均匀,同时易于产生气泡,导致材料力学性能变差。

图2 PES填充量对环氧聚合相剪切强度的影响

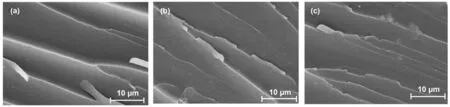

图3是不同填充量的PES的环氧聚合相断面形貌,图(a)是纯环氧树脂断面,可以看到其断面平整光滑,属于典型的脆性断裂,具有比较大的脆性,图(b)和图(c)与图(a)对比,可以看出断裂形貌有明显变化,断口变得粗糙,断裂纹发展方向不规则,说明当PES填充量适当,在基体中分散性良好,PES与环氧树脂基体之间形成结合能力,能起到很好的增韧效果,从而提高材料的力学性能。结合图2和图3(c)发现,当PES填充量过多,局部出现自身团聚,彼此的相容性开始变差。因此,本研究中PES最佳含量为10%(质量分数)。下一步实验PES填充量为10%(质量分数)作为基体,研究填充HGB对环氧聚合相的影响。

图3 PES-环氧聚合相断面SEM图

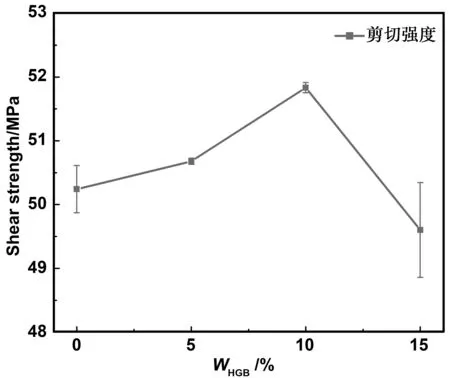

为进一步改善复合材料的性能,在B2样品成分基础上(ω(PES)=10%)研究HGB对环氧聚合相力学性能的影响,结果如图4示。研究发现随着HGB填充量的增加,聚合物的剪切强度有很小幅度增长,在样品C2时剪切强度52 MPa,比样品B2强度增加4%,相比于样品A提高了33%。说明PES和HGB可以复合添加,在HGB为10%时,实现了对环氧树脂的协同增韧作用,改善了复合材料的力学性能。

图4 HGB填充量对环氧聚合相剪切强度的影响

如图5为HGB填料断面形貌,随着HGB的填充,材料的断面形貌发生不同程度的变化。从图5(a)可以看出,样品C2断裂口裂纹分布杂乱且粗糙,为典型的韧性断裂,HGB以中空圆球状均匀分散在环氧基体中,大部分HGB包裹在环氧基体中,形成“海-岛两相体系”;但是随着填料填充量增加,从样品C3看到HGB并没有完全被基体浸润,会发生界面脱粘现象,使HGB与基体间的界面结合变差。本研究发现,当HGB最佳填充量为10%,此时材料剪切强度和断面形貌最佳。

图5 HGB+10%(质量分数)PES/环氧聚合相断面SEM图

2.1.2 热学性能

环氧树脂为热固性聚合物,其热膨胀系数(CTE值)可分为两部分:玻璃化转变温度(Tg)以下的CTE值和Tg以上的CTE值[17]。Tg以下的CTE值具有参考价值,因为环氧聚合相或复合材料在Tg以下可保持其机械性能。

通过式(1)可计算热膨胀系数(CTE值),其中l/lo为样品的热膨胀比例,ΔT为温度变化。

(1)

图6表示在Tg以下A-C系列样品的热膨胀系数。由图6(a)可知,仅填充PES时,制备的B系列样品CTE值较样品A而言呈现下降趋势,但不明显,说明聚醚砜对环氧相材料热膨胀系数的影响较小。当在10%(质量分数)PES填充基础上复合添加HGB后,结果如图6(b)所示,样品C1、C2、C3的CTE值明显低于样品A。通过计算,样品A的CTE值为8.8×10-5/K,样品C1、C2、C3的CTE值分别为5.9×10-5、5.8×10-5、4.9×10-5/K,较样品A分别降低了49.3%、53.2%和81.5%。说明HGB能够明显降低环氧聚合相的热膨胀系数。

图6 填料填充量对环氧聚合相热膨胀系数的影响

本研究中PES和HGB的复合添加后,通过二者的协同作用不仅达到了改善聚合物的力学性能,降低材料的热膨胀系数,使环氧相与陶瓷相热匹配,更为重要的是,实验中发现,由于HGB的球形结构[18],改善了聚合物流动性,使制备的1-3压电复合材料充填致密,比高导热颗粒填料工艺性能更优。

2.2 温度对1-3型压电复合材料性能的影响

综上所述,10%PES+10%HGB能达到综合性能优异的填料配比,因此,本研究以此为填料配比制备1-3型压电复合材料,研究温度对1-3型压电复合材料谐振频率fs和机电耦合系数kt的影响。

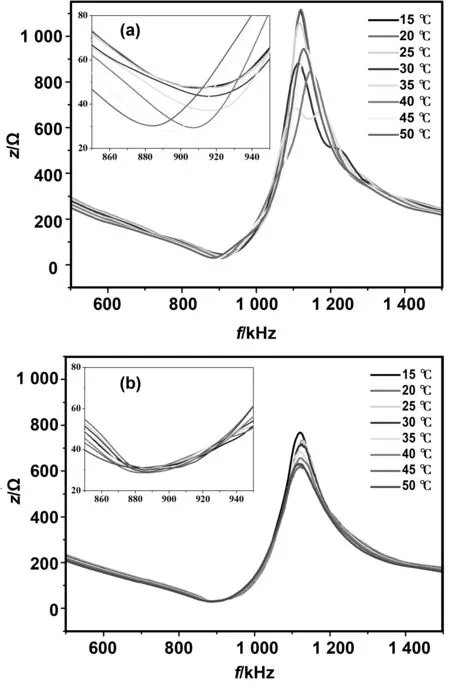

采用阻抗分析仪分别测试D1(纯环氧树脂1-3型压电复合材料)和D2(10%PES/10%HGB/环氧1-3型压电复合材料)的阻抗谱并对其比较分析,结果如图7所示。图8表示了1-3型压电复合材料的性能的温度稳定性。结合图7和图8(a)可以看出,样品D1的阻抗特性参数谐振频率fs受温度变化明显,当温度小于35 ℃时,fs随温度的升高向高频方向移动,当温度超过35 ℃时,则开始出现明显的向低频方向变化,通过计算发现最大变化率分别为3.6%;与其相比,与其相比,样品D2的fs基本保持在885 kHz左右,变化率为0.28%,呈现良好的温度稳定性。

材料的厚度机电耦合系数kt可根据Guruaja等[19]的研究公式求得,式(2)中,fs代表材料的厚度谐振频率,fp代表材料的厚度反谐振频率。

(2)

材料的kt如图8(b)所示,可以看出样品D1的kt在15~50 ℃变化率高达10.1%,说明温度对该性能的影响非常明显,当温度≥45 ℃,产生激烈变化,说明材料的温度稳定性尤其是高温温度稳定性较差;样品D2的kt基本保持为0.65上下,说明材料性能波动小,变化率为≤1%,由此可见,D2拥有更好的温度稳定性。同时还发现样品D2的fs和kt随温度的变化率均≤1%,该结果表明10%PES/10%HGB的复合添加能有效地提高1-3型压电复合材料的温度稳定性。

图7 1-3型压电复合材料D1和D2阻抗曲线随温度变化关系

图8 1-3型压电复合材料的温度稳定性

分析填料对1-3复合材料温度稳定性影响的原因,本研究发现Tg以下纯环氧树脂热膨胀系数约为8.8×10-5/K,根据Taylor等[20]的研究知道PZT的热膨胀系数(2~3)×10-6/K,二者相差一个数量级,意味着在相同的温度变化时,产生的热应力增加,极端情况下可能会出现复合材料开裂和脱粘,导致结构失效[8]。由于PES分子结构中的砜基、醚基以及苯环结构赋予了PES较好的耐热性,在环氧树脂基体中添加一定量的PES,两者分子链相互缠结,形成相互贯穿的网络结构[21],从而改善环氧树脂的力学性能,提高环氧聚合相的热稳定性;同时HGB具有较低的热膨胀系数,适量HGB的添加不仅可以改善整个体系的热膨胀系数,且经过表面改性之后的HGB能够均匀的分散在整个体系中,与环氧树脂形成较强的界面作用,因此能够提高1-3型压电复合材料的fs和kt温度稳定性。因此以PES和HGB复合添加形成环氧相填料,可以有效地改善环氧相的力学和热学性能,得到温度稳定性优异的1-3型压电复合材料。

3 结 论

(1)PES和HGB的复合添加能较好的改善1-3压电复合材料环氧相力学和热学性能。PES和HGB的最佳配比为PES10%+HGB10%,此时环氧相的剪切强度提高33%,较好的改善材料力学性能;热膨胀系数从8.8×10-5/K降低到5.8×10-5/K,降低了53.2%,有效降低环氧相的热膨胀系数,可改善环氧相与压电相的热匹配,提高材料的温度稳定性。

(2)填充10%PES+10%HGB制备的1-3型压电复合材料的fs为885 kHz,kt为0.65,材料的fs和kt在温度15~50 ℃范围内变化率≤1%,改性后的1-3型压电复合材料性能的温度稳定性得到较大的提高。

研究结果表明,高韧性PES和低热膨胀的HGB的复合添加是提高1-3压电复合材料温度稳定性的有效手段之一,为研发可靠性和稳定性的高强度聚焦超声换能器提供了帮助。