籽棉加湿箱的改进设计

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

一、籽棉水分含量对棉花加工的影响

籽棉水分含量对于棉花加工是非常重要的。籽棉水分含量过高,籽棉难以开松,黏附的杂质被棉团牢牢裹住而不能在开松、除杂设备中被抖落,在生产中容易导致堵塞、损坏轧花设备。由于籽棉水分含量过高是生产线产生火灾的一大诱因,因此,籽棉水分含量过高不适宜籽棉清理和轧花。而籽棉水分过低时,棉纤维因其表面产生的静电而易于黏附在金属的表面,进而导致设备堵塞停止工作。棉纤维强力和短纤维含量受其自身回潮率的影响较大。回潮率15%的棉纤维强力是回潮率4%的棉纤维的1.7倍。被干燥到极低回潮率水平的棉纤维变得易损坏和易碎,在加工过程中更容易被打断。如果棉纤维的回潮率从5%干燥到3%,经过两道皮棉清理后,棉纤维的短纤维含量将会增加1.4倍。同样,棉纤维长度值也随着回潮率的降低而降低。

二、不同工艺环节对回潮率的要求不同

棉花加工过程中,不同工艺环节对回潮率的要求是不同的。研究表明:籽棉回潮率在5%~6.5%时,籽棉清理机的清杂效率较高,可以充分清除籽棉中的杂质;籽棉回潮率在6.5%~8.5%时可有效降低轧花机与锯齿皮清机对棉纤维的损伤,获得最佳的轧工质量,并体现出纤维在最佳状态下的天然色泽。

因为机采棉的水分和含杂都远大于手摘棉,所以在加工过程中要充分、正确使用烘干和加湿的工艺,才能在清理阶段尽量提高清杂率,使纤维在轧花阶段少受损伤。

机采棉进场水分较大,一般在10%~14%,为了提高清杂率,加工企业必须使用烘干系统,根据水分的多少进行一次烘干或二次烘干,然后再进行一系列的除杂工艺。当有效去除杂质后,籽棉在进入轧花机前受到烘干和风运的影响,回潮率一般会降到4.5%~5.5%。有的企业为了降低皮棉含杂率指标,盲目将烘干温度提得过高,将籽棉的回潮率降在4.5%以下,这样在轧花阶段纤维会“脆断”,皮棉的平均长度变短、整齐度降低。棉纤维的有效长度、长度整齐度是影响纺织成纱质量的重要因素,也是影响皮棉销售价格的重要指标。

三、籽棉加湿箱的设计

图1是国内目前最常用典型的机采棉工艺流程,使用了二次烘干的工艺。在第一次烘干后用刺钉辊筒清花机6、清铃机7进行了初步除杂和去铃壳;进入二次烘干后,刺钉辊筒清花机9和回收式清花机10又进行了更加精细的除杂。此时经烘干、清理、风运后的籽棉回潮率一般在4.5%~5.5%,更低的在4.5%以下,从配棉输送机11进入锯齿轧花机12上部的储棉箱,准备进行轧花。轧花机的锯齿对籽棉强力钩拉,轧花工艺点对棉纤维损伤最严重。为了提高纤维强度,防止过度损伤纤维,在进入轧花前必须增加籽棉的水分来提高纤维强度,保证轧工质量。籽棉回潮率在6.5%~8.5%之间时,是轧花机的最佳工作和皮棉品质最好的状态。从图1可以看出,轧花前能进行籽棉加湿的工艺点不多,在没有充分除杂前加湿则会影响除杂效率。为此,最佳的籽棉加湿工艺点是在进入锯齿轧花机12之前上部的储棉箱处,此时被烘干的籽棉已经完成了清理的工艺,落杂充分;在这个工艺点后续也没有风运;籽棉回潮率已经处于最低点,同时储棉箱中籽棉运动速度较低,为棉纤维充分吸收水分提供了时间的条件。

图1 国内目前最常用典型的机采棉工艺流程

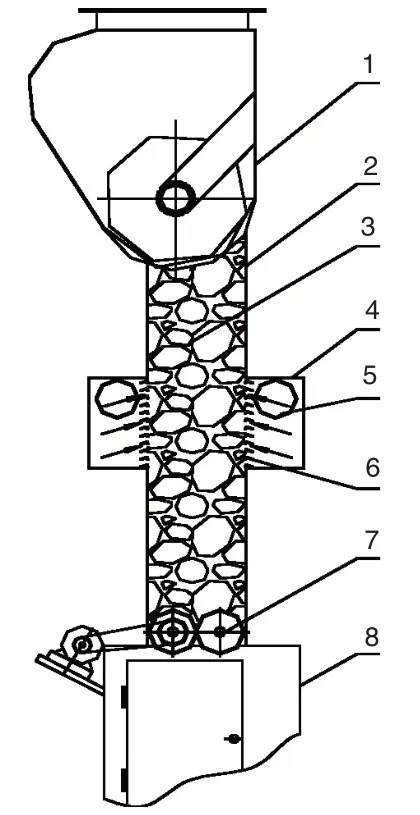

笔者查阅资料,美国很早已经应用了籽棉箱式加湿系统(图3、4、5)。其主要包括:燃烧器、雾化器、管路系统、加湿箱(图2)、电气控制系统等组成。燃烧器提供热能,一般是燃气直燃式气炉,无需换热器对空气直接加热,燃烧充分,产生的热量高、废气少。被燃烧器加热的高温气流进入雾化器,雾化器内设置有高压喷头,将足够的水量以水雾的状态高速喷出。高温气流在雾化器内和高压水雾相遇,高温气流充分吸收水分并通过管路系统进入轧花机籽棉箱两侧,通过箱壁两侧开的缝隙进入箱体内,对储存并向下缓慢流动的籽棉进行加湿。电气控制系统根据回潮值、棉箱内籽棉状态等参数,自动控制燃烧器产生的温度、雾化器水泵的频率和各阀门的开启。

图2 籽棉加湿箱

图3 加湿箱安装简图

图4 加湿箱在轧花机上的应用

图5 多台加湿箱成组应用

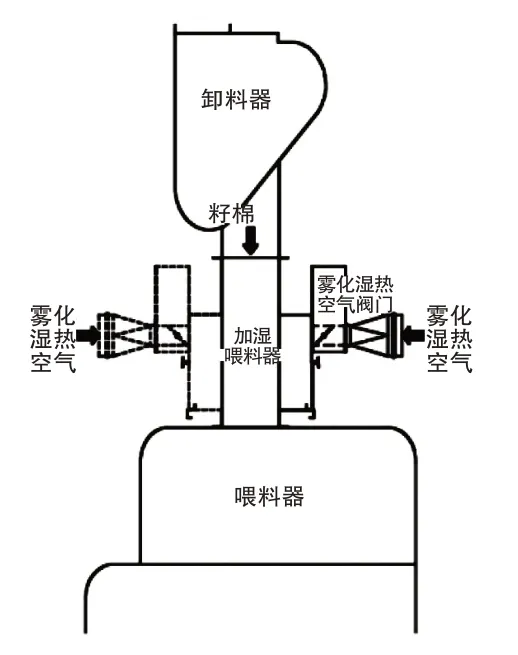

近几年,机采棉的迅速发展也大大刺激了对机采棉加工工艺的研究。机采棉含杂率大、回潮率高、加工量大的特点,使加工企业很难平衡产量与质量的关系。因棉花提质升级的需要,国内棉花业界也逐步重视到了籽棉加湿的必要并进行了研究。业界认同在籽棉箱处加湿的国外先进加湿经验,也研发了相关设备。图6所示为籽棉箱的原理图,其工作过程:燃烧器(热源)将高温气流通入雾化器形成高温热湿气流,高温热湿气流从两侧籽棉加湿箱4的两个热湿气流进口5进入储棉箱2对籽棉3进行加湿,加湿后籽棉3通过给棉辊7进入轧花机8中进行轧花,加湿后的尾气从籽棉输送机1自由排放到空气中。

图6 籽棉加湿箱(籽棉密度大)

图7 籽棉加湿箱(籽棉密度小)

2015年和2016年,多个厂家研制的籽棉箱式加湿投入了现场实验使用。据追踪观察,轧花厂在2017和2018年度基本没有再启动使用。据笔者了解分析,可能有以下原因:1.使用单位对籽棉加湿的作用从思想上重视不够,嫌操作麻烦,增加了成本和人工;2.籽棉箱内籽棉密度较大时(图6),两侧的热湿气流不能穿透棉层,这样就会造成靠近两侧箱壁的籽棉非常湿,而中间大部分的籽棉几乎没有被加湿;3.籽棉箱内籽棉较少或刚从输送机内落棉时(图7),两侧的热湿气流进入箱体内,由于箱体下部有轧花机的喂棉罗拉和部分籽棉,因此,下部相当于密封,气流则向上冒出,正好顶着籽棉下落方向,使籽棉不能顺利落入箱中,造成输送机内产生“堵车”现象。而正向气流不受控制,偏偏向阻力小的地方运行,“绕”过了需要加湿的籽棉,使加湿效果不好;4.热湿空气遇到温差较大的情况(冬季尤为明显)会迅速产生大量冷凝水吸附在箱壁上,造成籽棉黏附箱壁在籽棉箱内造成堵塞。而大量冷凝水还会流到轧花机内,造成机件锈蚀、“堵车”、污染棉花等情况的出现。

四、籽棉加湿箱的改进设计

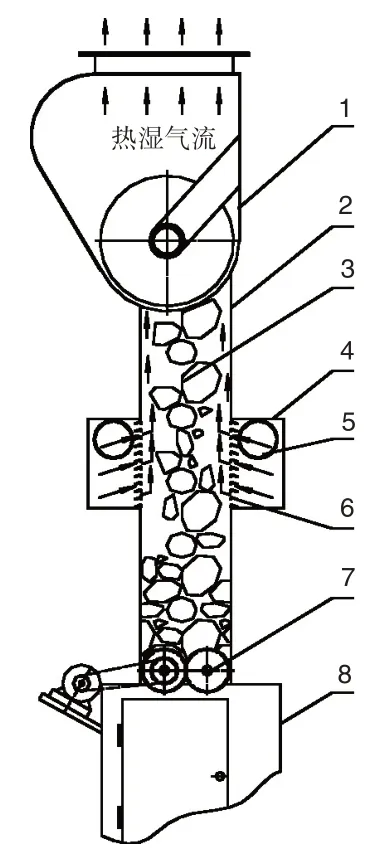

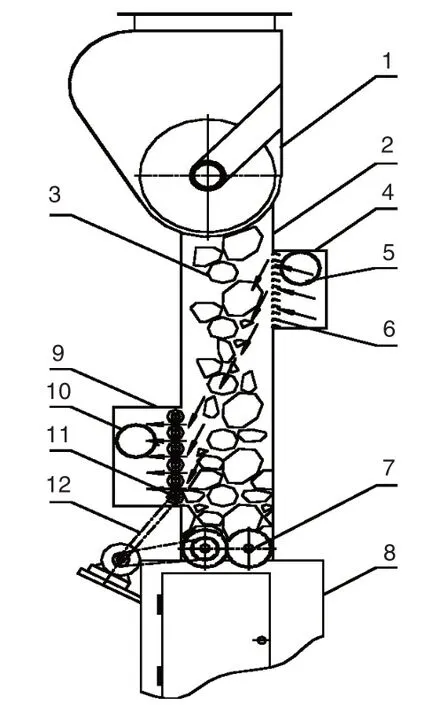

根据籽棉箱式加湿的生产线使用情况,笔者做了改进设计(如图8所示),其工作过程:燃烧器(热源)将高温气流通入雾化器形成高温热湿气流,高温热湿气流从一侧籽棉加湿箱4的热湿气流进口5进入储棉箱2对籽棉3进行加湿。在对面下方设置抽吸箱9,抽吸箱9内有热湿气流出口10、给棉辊组11。热湿气流从籽棉加湿箱4的隔条栅6喷出对籽棉3进行加湿。抽吸箱9内有负压,将热湿气流导向斜向下穿过籽棉,增加加湿路程和时间。尾气通过给棉辊组11每两辊之间的缝隙后,从热湿气流出口10被负压引出。加湿后的含余热尾气重新回到加热器中加热,再进行循环。

图8 籽棉加湿箱改进示意图

主要改进和设计特点:1.籽棉由不确定的被动加湿改为强制穿透式主动加湿。强力穿透式加湿不会产生紧靠两侧壁的籽棉表面湿,而内侧加不进去水分的情况;强力穿透式加湿均匀,加湿量大且可靠;2.强制穿透式主动加湿由负压吸引导向,气流方向可控,不会产生大量冷凝水黏附到两侧箱壁上或流到轧花机内;3.由于负压吸引导向,因此,热湿气流不再向上“顶出”,避免了落棉不顺堵塞输送机的情况;本设计加湿箱在上,抽吸箱在对侧下方,增加了加湿的路线和时间,气流斜向下的方向与籽棉运动方向基本一致,不会产生阻力出现堵车现象;4.本设计在抽吸箱内设计了给棉辊组,每两辊之间的缝隙形成负压吸口,当运行时辊组向下转动将籽棉向下运送,防止了负压抽吸时籽棉贴附在箱壁上导致堵车的状况;5.本结构的辊组直径合理,不会发生“绕辊”现象。每两辊间的负压抽吸缝隙尺寸设计不会使棉花进入,总面积还能完全吸收加湿箱的湿热气流并控制所需要的风速。本结构辊组传动需要功率很小,可直接利用轧花机的给棉电机无需再设置电机传动,辊组的线速度等于或稍大于轧花机给棉罗拉的线速度即可;6.原设计的尾气排放到大气,尾气带有一定的温度,直接排放造成了能源浪费。本设计很好地解决了这一问题,使带有一定温度的尾气被负压抽吸送到热源重新加热,形成了闭环风运系统,初步估算可节约能源20%~30%;7.本设计加湿可控,风运系统形成了闭环,工作状态稳定,使得自动控制能顺利实现。

五、结语

美国虽然很早就已经应用了籽棉箱式加湿系统,但是应用厂家较少,配置不普遍,在实际使用中也可以看出这类设计存在一定的问题。笔者罗列的原因及改进措施不一定全面,希望抛砖引玉引起业界关注并继续研究改进籽棉加湿系统。