论影响原棉短绒含量测量的因素

〔塔城地区纤维检验所,新疆乌苏833000〕

原棉短绒含量(短纤率)的测量,对纱线、织品等产品的质量和生产工艺有着重要意义。原棉短绒含量过高,不仅会影响纺织企业的产量和效率,而且会增加企业成本。随着科技的进步,短绒含量测试仪将会全面取代人工测量方法,由于其数据真实精确、误差率低、操作稳定、测量迅速等优点,对纺织企业调整生产工艺、合理配棉、监测有重要的指导作用,因此,影响短绒含量测量的因素就成为了测量原棉短绒含量是否合格的重要原因。下面笔者将结合多次测量对比实验,对短绒含量实验结果起决定性作用的要素做出总结。

一、测量手法

当前测试仪测量尚不足以完全实现自动化,仍需与人工合作,为此人工测量手法部分就成为了影响实验结果的重要因素之一。不管是验收、校准、校准检查、测试(测量流程),都应为同一操作员操作,验收样品共分为A-1、A-3、B-2、C-1、E-1五种标准样品,从每种验收棉样中,随机抽取6个棉带的样品约40 g~50 g,共计制取6个棉带;每一个棉带进行2次短绒含量的测试,共计测试12次,五种验收棉样的测试应在重复性条件下连续完成,测试值为12次测试的均值,测试重复性的高低由12次测试的标准差表示;校准样品应选择A-1作为低短纤率样品(即长棉或长低棉),E-1作为高短纤率样品(即短棉或短高棉)进行校准试验,每个校准棉样随机抽取足够数量的试样,制成6个棉带;每一个棉带测试2次,每一个样品总计测试12次。棉带制备与短纤维率测试必须遵循随制作随测试的原则;每次校准检查在A-1、A-3、B-2、C-1、E-1当中任意选用两种样品,且两种样品不得在同一档;在连续两次的校准检查中,标准样品的使用必须保证有一种不同;同理,在校准与校准检查的过程中,也要确保至少有一种标准样品不同,校准检查时每一个样品制作2个棉带,每一个棉带测试2次(随制作随测试),测试值为4次测试的均值;制取棉带时称取的原棉质量均为6.5 g,并将其撕扯均匀铺满取样台,制作棉带时,应随制作随测试短绒含量,不得集中制带集中测试;制成的棉带应正反交错均匀分布压入针床两次,用压棉板压入按平,扯去针床右侧长于2 cm的纤维,在此过程中,两手切勿用力向两侧撕扯棉带。

二、温湿度平衡

为保证测试结果的正确性、稳定性、重复性、再现性,在测试棉花前,让所有被测棉花和标准温湿度下的空气进行热量和水分交换,以达到温度和湿度的基本一致,平衡时间必须达到24 h以上,其中温度范围为20 ℃±2 ℃、湿度范围为65%±3%。

三、预热

为防止开机后机器内部参数的变化对测量结果造成影响,开机后不进行测试而让机器经过一定的时间达到稳定,预热时间为10 s~20 s。

四、参数设置

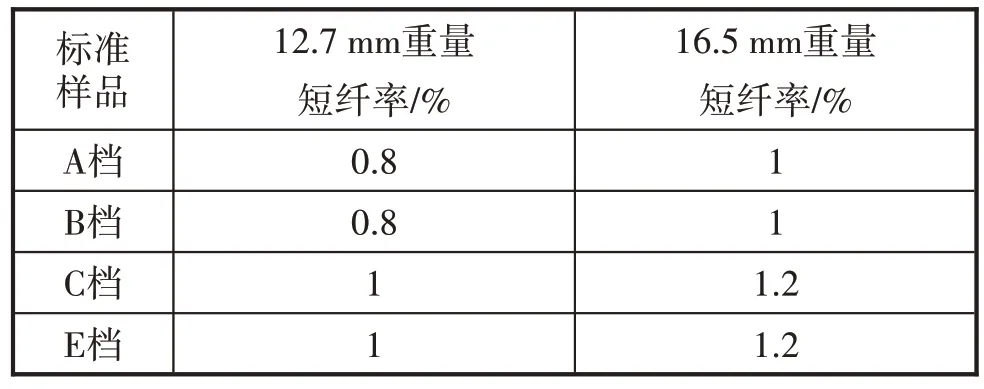

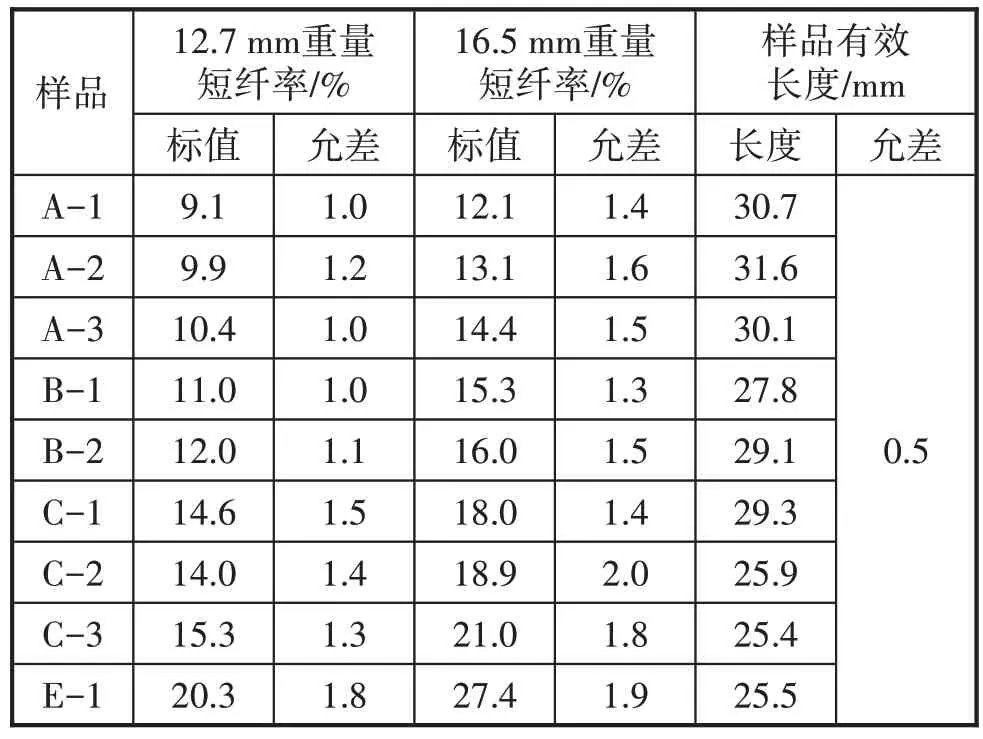

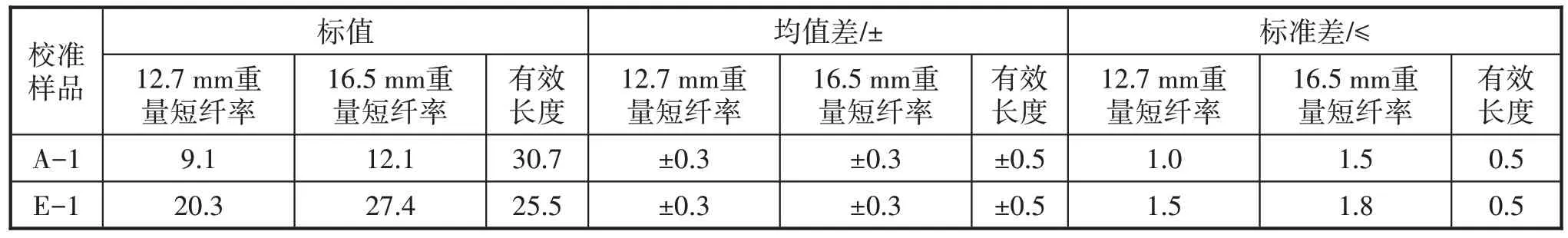

在做短绒含量实验之前应提前对仪器进行参数设置,参数包括12.7 mm重量短纤率、16.5 mm重量短纤率的标值、允差、均值差、标准差以及有效长度及其允差,标准、精确的参数设置将成为一次成功短绒含量实验的重要前提,其中验收参数设置参考表1,校准参考表2,校准检查参考表3。

表1 标准样品验收允差

表2 标准样品标值及检查允差

表3 校准样品标值及均值差、标准差限值表

五、仪器故障

做实验之前除了精确的参数设置之外,还需对仪器进行常规检查,针床是否整齐、螺丝是否松动、废棉处理是否及时、负压、光学量是否达标都将成为影响实验结果的因素(其中仪器负压为0.6以上,光学量范围为20~40)。

六、结语

原棉或棉条的短绒含量的测量在实际生产生活中已凸显出了其重要作用。加强实验操作、规范实验流程、仔细维护仪器运行,将对纺织企业的生产做出准确的数据指导。未来,随着科技水平的不断改进,测量实验完全实现自动化、智能化,基本实现零误差,已成为将来发展的趋势,同时也会对纱线、织品等产品的生产做出更加精准的数据参考,进一步为纺织市场的质量把关保驾护航。