铒镱共掺光纤折射率与元素分布均匀性研究

张哲飞,耿鹏程

(中国电子科技集团公司第四十六研究所 天津300220)

0 引 言

随着光纤通信与激光技术的发展,国内外市场对1.55µm 波段有源光纤,尤其是铒镱共掺光纤的需求增长十分迅速。相比于掺铒光纤,铒镱共掺光纤具有更宽的吸收带(800~1070nm)[1-2],可有效扩展泵浦光源的范围;同时铒镱共掺光纤具有更高的吸收系数,可以有效提升光纤放大器的输出功率。然而,随着光纤放大器输出功率的提高,由铒镱共掺光纤本底损耗导致的热效应已成为限制光纤放大器输出功率进一步提升的重要瓶颈。此外,因为脉冲光纤放大器中铒镱共掺光纤纤芯内脉冲峰值功率极高,容易产生非线性效应,所以需提高光纤吸收系数以降低光纤使用长度,进而减少光纤中非线性效应的累积。而光纤的本底损耗与光纤纤芯折射率分布的均匀性密切相关,光纤折射率分布不均匀会导致纤芯散射损耗增加;同时,折射率分布和元素分布的不均匀性会限制铒镱共掺光纤吸收系数的提高[3]。

基于改进的化学汽相沉积工艺(Modified Chemical Vapor Deposition,MCVD)结合高温气相掺杂法是目前研制掺稀土光纤常用方法之一[4-5]。稀土离子溶液掺杂法制备的纤芯沉积层数在 10层以下,纤芯层数太多会导致疏松层脱落等问题。而稀土离子高温气相掺杂法无需沉积疏松层,纤芯沉积层数可达到10层以上。因此,相比于液相掺杂法,高温气相掺杂法更易实现对掺杂元素分布形式的灵活控制。此外,高温气相掺杂法可省去烘干、脱水与玻璃化等工序,较大程度缩减工艺耗时。尽管高温气相掺杂法可实现数十层芯层沉积,但是目前国内 MCVD及高温供料保温系统等相关设备的控制系统精度尚无法满足过于精细化的工艺要求,纤芯沉积层数高于 10层反而会出现光纤本底损耗增加、局部出现气泡或析晶等问题。因此,本文仅考虑铒镱共掺光纤芯层在 10层以内的试验情况。为最大程度提高铒镱共掺光纤吸收系数、降低本底损耗,本文将系统研究纤芯层数、芯层沉积过程中每一层原材料流量等因素对折射率与元素分布均匀性的影响。

1 制备工艺过程

MCVD结合高温气相掺杂法预制棒制备工艺具体过程为:①沉积隔离层,以防止杂质扩散入芯层;②沉积芯层,此前需对稀土螯合物及氯化铝等原料进行预热,且需对上述原料的输送管路进行保温处理,芯层成分主要包括硅、锗、铒、镱、磷、铝和氧等;③如需沉积多层芯层,重复步骤 2即可;④缩管,升高MCVD车床火焰温度,降低反应管内部压力,将沉积完芯层的石英反应管熔缩;⑤收棒,待石英反应管缩小到一定程度后,将预制棒中心的间隙完全烧实。

2 测试数据分析

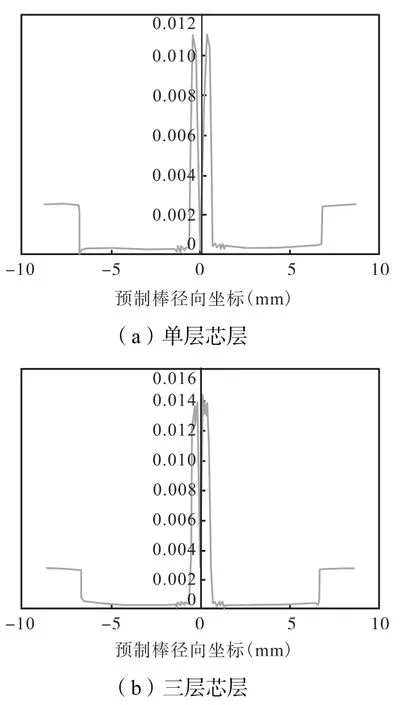

首先研究了纤芯沉积层数及沉积流量等因素对折射率分布与元素分布均匀性的影响。含单层芯层与 3层芯层的铒镱共掺光纤预制棒的折射率分布情况分别如图1(a)与1(b)所示。

在预制棒芯层沉积过程中,为保证最终纤芯部分直径近似相等,在含3层纤芯铒镱共掺光纤预制棒芯部沉积时,反应物四氯化硅、四氯化锗、铒螯合物及三氯化铝的流量均降至含单层芯预制棒的 1/3,即整个芯层沉积过程反应物的总流量不发生变化。由图1(a)和 1(b)的对比可知,含 3层纤芯的铒镱共掺光纤预制棒芯部中心部分的凹陷宽度与深度均较小。凹陷的形成原因是,在铒镱共掺光纤预制棒缩棒过程中,由于温度较高(通常加热温度达 2200℃以上),导致原本玻璃网格中的二氧化锗受热分解,进而导致锗元素挥发。而含 3层纤芯铒镱共掺光纤预制棒纤芯沉积过程中,反应物流量较小,反应更加均匀充分,玻璃网格结构更加稳定,所以纤芯中心处锗的挥发量较少,凹陷较窄也较浅。

图1 芯层不同层数时预制棒折射率分布情况Fig.1 Refractive index distribution of preforms with different core layers

为解决纤芯中心折射率凹陷问题,本文同时采用了进一步增加纤芯层数和补芯 2种措施。实验中,将芯层层数增至9层,并在缩棒过程中通入了单一反应物-四氯化锗进行补芯。此外,含 9层芯层预制棒沉积芯层时,各反应物的流量与含 3层芯层预制棒相同。因此,由于沉积层数较多,最终含 9层预制棒芯部的直径会有所增加,预制棒折射率分布如图 2(a)所示。由图 2(a)可知,纤芯中心的折射率凹陷深度明显变小。

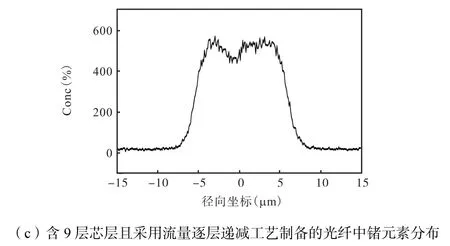

为进一步解决折射率凹陷问题,本文采取了反应物流量逐层递减方式进行九层芯层的沉积,实验过程中保证了9层芯层反应物的总流量不变,基于此方法制备的铒镱共掺光纤预制棒折射率分布如图 2(b)所示。由图2(b)可知,采用流量逐层递减方式沉积的光纤预制棒芯部中心的凹陷深度进一步变浅。这是由于等流量沉积方式,预制棒芯部最中心芯层的厚度最大,由内往外芯层的厚度依次减小。而采取流量递减方式后,最后几层芯层流量减小后,预制棒芯部靠近中心的芯层厚度变薄,使硅、锗及氧等形成的网格结构更加稳定,在缩棒时锗元素更不易挥发。

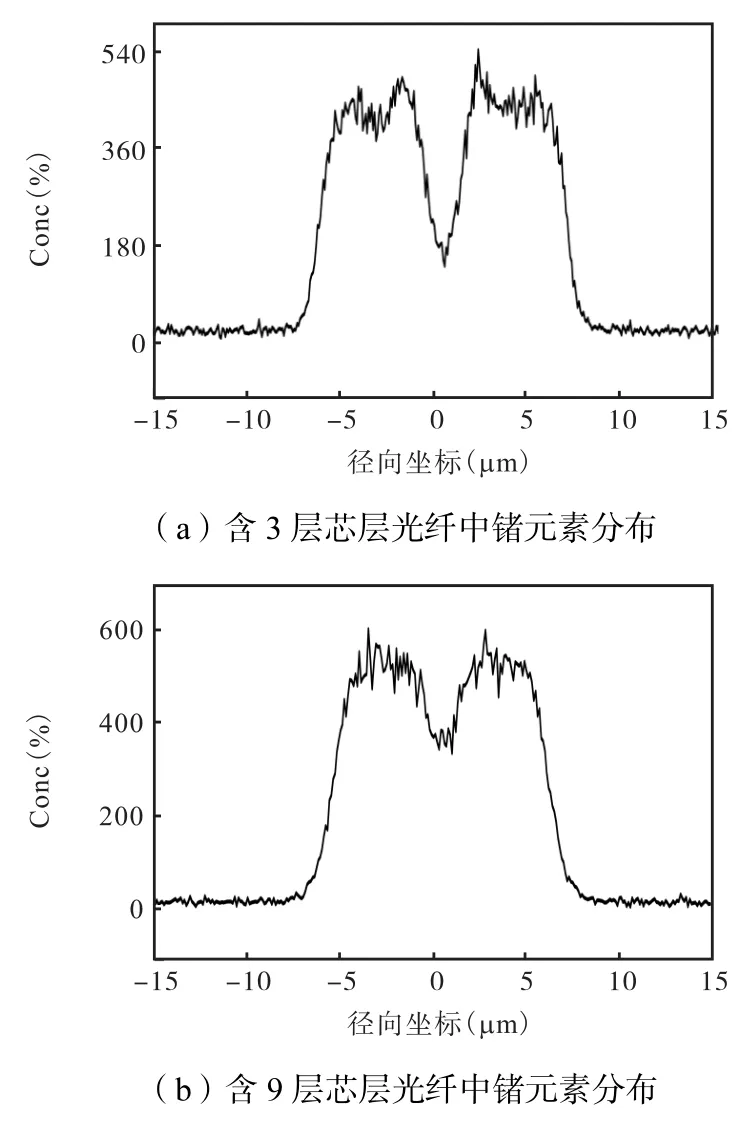

含3层芯层的铒镱共掺光纤、含9层芯层的铒镱共掺光纤、含9层芯层且采用流量逐层递减工艺所制备的铒镱共掺光纤中锗元素的分布情况分别如图3(a)、3(b)与 3(c)所示。结合图 1(b)、2(a)、2(b)、3(a)、3(b)与 3(c)可知,光纤预制棒纤芯折射率的分布均匀性与纤芯中锗元素浓度的分布均匀性基本一致。

图3 锗元素浓度分布Fig.3 Ge concentration distribution

将含3层芯层的光纤预制棒、含9层芯层的光纤预制棒、含9层芯层且采用流量逐层递减工艺所制备的光纤预制棒分别拉制成铒镱共掺光纤后,经测试,1200nm 波长处光纤的本底损耗分别为 12.7、11.5、10.8dB/km,1535nm 波长处光纤的纤芯吸收系数分别达到了 60.3、62.2、66.1dB/m。上述测试结果表明,铒镱共掺光纤纤芯折射率与元素分布均匀性的改善有助于降低光纤本底损耗,并提高光纤纤芯吸收系数。

3 结 论

本文研究了基于MCVD结合高温气相掺杂法制备的铒镱共掺光纤的折射率分布特性与锗元素分布特性,研究发现适当增加芯层层数、改变沉积过程中不同芯层反应物流量比例均可有效提高光纤折射率分布与元素分布的均匀性。经过对铒镱共掺光纤折射率与元素分布均匀性的改善,最终 1200nm波长处光纤本底损耗降至10.8dB/km,1535nm波长处光纤纤芯吸收系数达到 66.1dB/m。本文的研究工作对于提高其他类型掺稀土光纤折射率分布与元素分布的均匀性也具有一定的借鉴意义。