Petro-SIM模拟柴油凝点控制

丁棚格

(中国石化济南炼化公司,山东 济南 250101)

1 问题的提出

根据市场需要,中国石化济南炼化公司第I套常减压蒸馏装置(简称:常减压装置)于2020年2月安排生产0#柴油,凝点按不大于2℃控制。调整前后常三线柴油凝点分布见图1。其中2月10日-2月12日为调整前的常三线柴油成绩,2月13日之后为调整后的常三线柴油成绩。

图1 常三线柴油凝点分布

调节前柴油凝点为-16℃左右(按-10#柴油控制),通过对常压各侧线抽出量及中段回流等参数进行调节后,常三柴油凝点有了明显提高,但距离实现0#柴油凝点(≯2℃)还有较大差距。由于通过再次提高常三线抽出量(调整常三线凝点最主要的手段)来调节柴油凝点时,常三线汽提塔出现了抽空现象。所以决定通过Petro-SIM优化软件来探寻问题的关键。

2 模型构建

本次模拟主要是探究原油油品性质及常压各操作参数对常三线柴油凝点的影响,因此在Petro-SIM模型构建过程中主要包括两个关键点:原油模型构建和常压塔模型构建。

2.1 原油模型构建

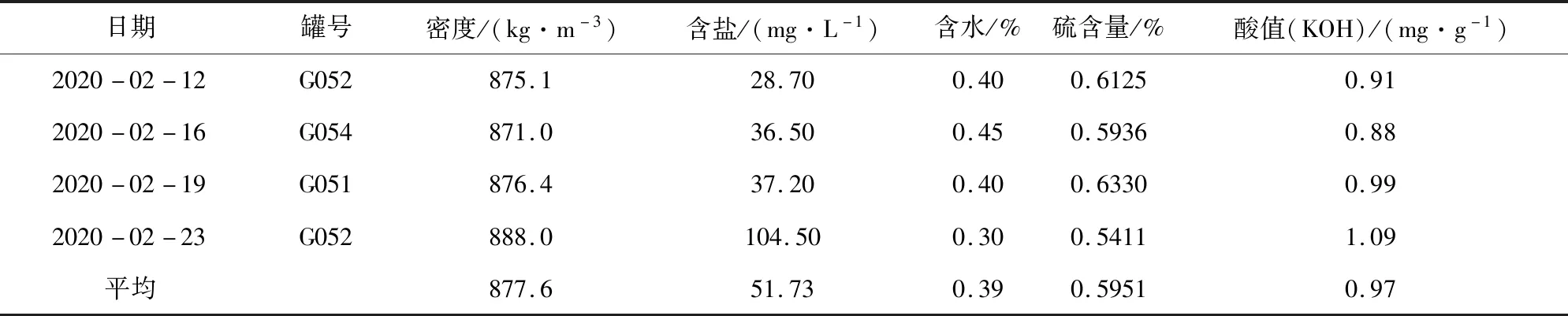

常减压装置加工管输原油,管输原油为混输原油,即胜利原油与进口原油按一定比例混输进厂,其中进口原油包含凯萨杰原油、罕戈原油、杰诺原油、南巴原油、芒都原油等。 常减压装置加工原油性质见表1。2020年2月付装置的原油中胜利油与进口油的比例为1∶3,参照表1中原油的主要参数,在Petro-SIM中对原油环境进行模拟,最终根据按表2。

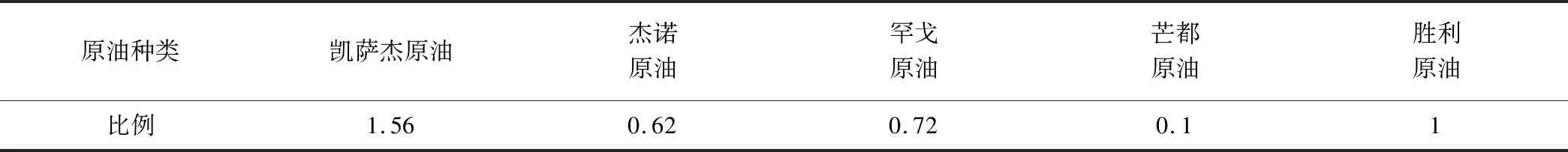

所示原油比例完成原油环境的拟合,尽量接近生产所需要的油品性质。

表1 常减压装置原油数据

表2 Petro-SIM拟合原油比例

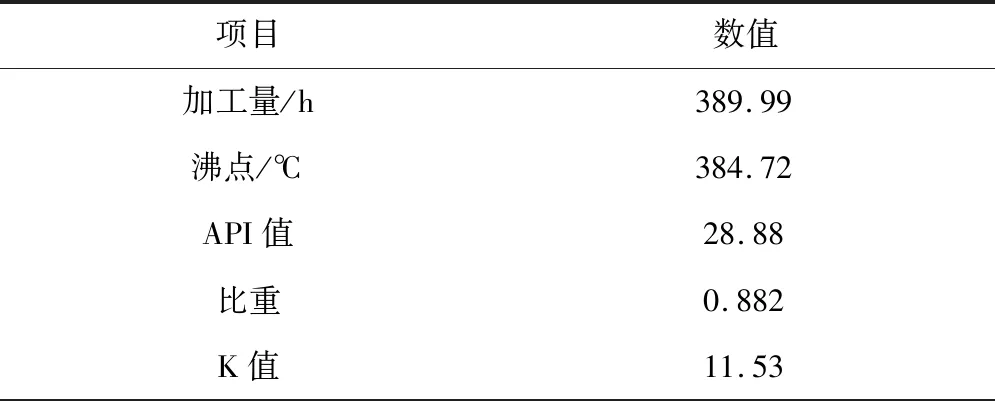

模拟的原油环境中付装置原油性质见表3。

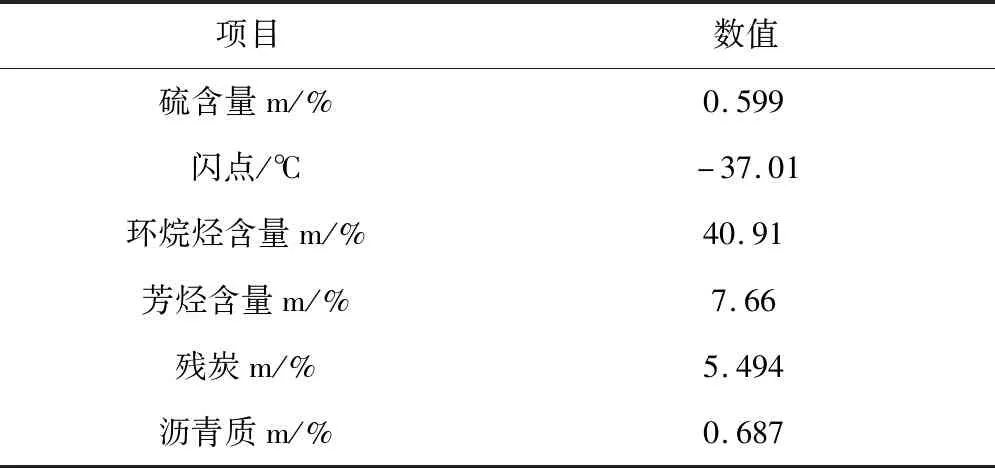

表3 模拟原油性质

表3(续)

2.2 常压塔模型构建

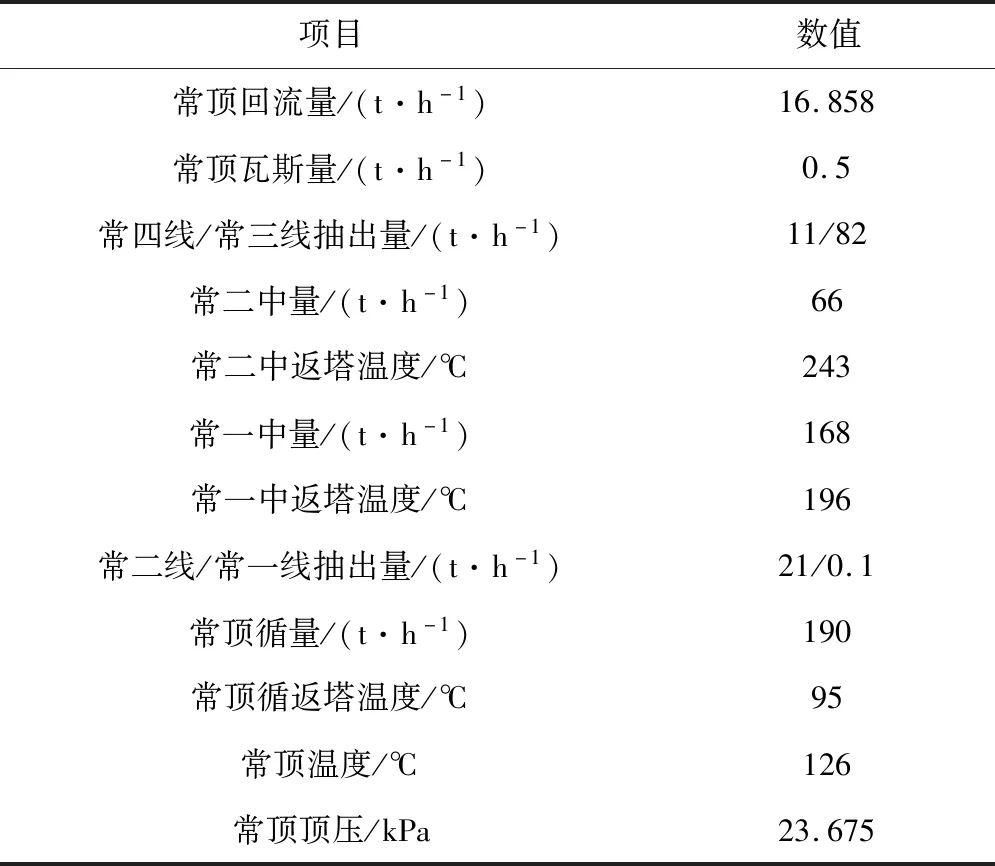

根据2020年2月0#柴油调整后常压塔操作参数进行常压模型构建,常压塔主要操作参数见表4。

表4 常压塔主要操作参数

模型构建完毕后运行收敛。

3 模拟调节影响柴油凝点的各参数

3.1 柴油凝点影响因素分析

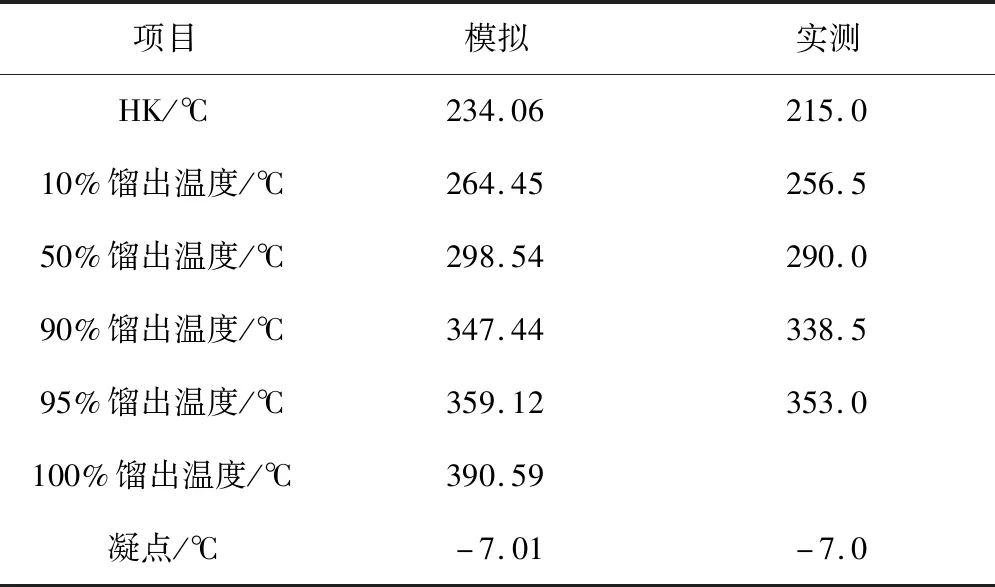

构建模型完毕后,模拟及实测常三线柴油成绩见表5。

表5 常三线柴油成绩对比

如表5所示,Petro-SIM模型中模拟的常三柴油初馏点、95%点较之实测值偏高,凝点均为-7.0℃左右。常三线柴油作为加氢料,95%点≯365℃,因此将95%馏出温度(≯365℃)和凝点(无限趋近于2.0℃)作为标准控制参数进行模拟调节。影响常三柴油凝点的主要参数包括常二线抽出量、常三线抽出量、常压各中段取热、常底吹汽等,因此逐项通过空白对照试验进行探究。

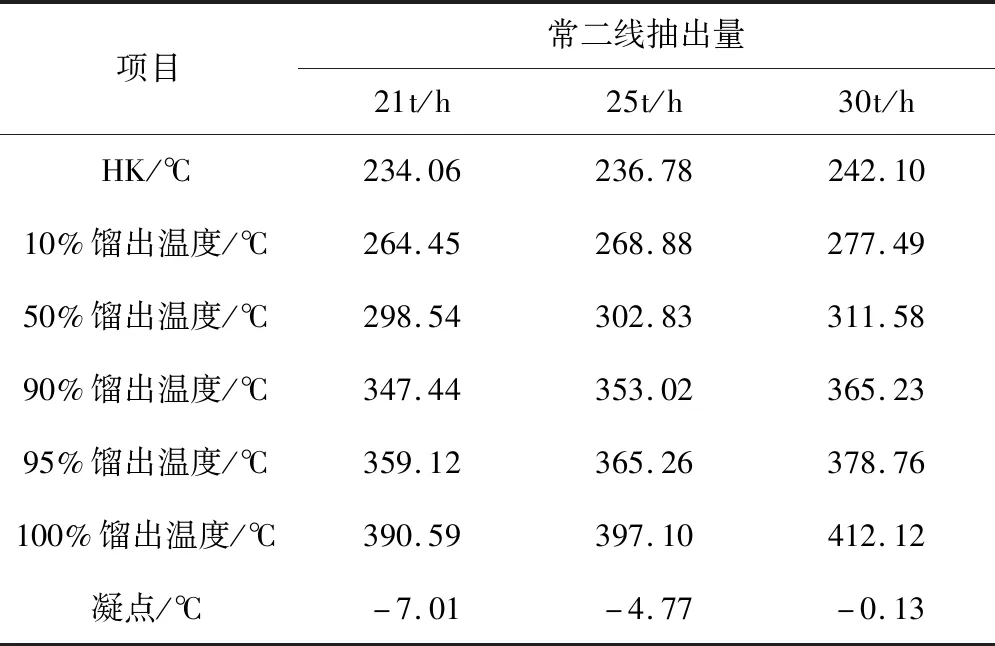

3.2 调节常二线抽出量

在实际生产操作中上一侧线产品对下侧线产品质量影响较大,因此在Petro-SIM中通过调节常二线抽出量来控制常三线柴油的凝点,通过给定常二线不同的抽出量,发现常三线柴油凝点及馏程变化明显,常二线抽出量调节对应常三线成绩见表6。通过对比成绩不难看出,虽然常二线抽出量提高至30t/h时柴油凝点在-0.13℃(距离0#柴油凝点卡边成绩2.0℃差距较大),但其95%馏出温度为378.76℃,超出了工艺指标近14℃,如果继续提高常二线抽出量,柴油的95%馏出温度将偏离工艺指标更多,因此只通过调节常二线抽出量不能实现常三线0#柴油凝点的卡边操作。

表6 常二线抽出量调节对应常三线柴油成绩

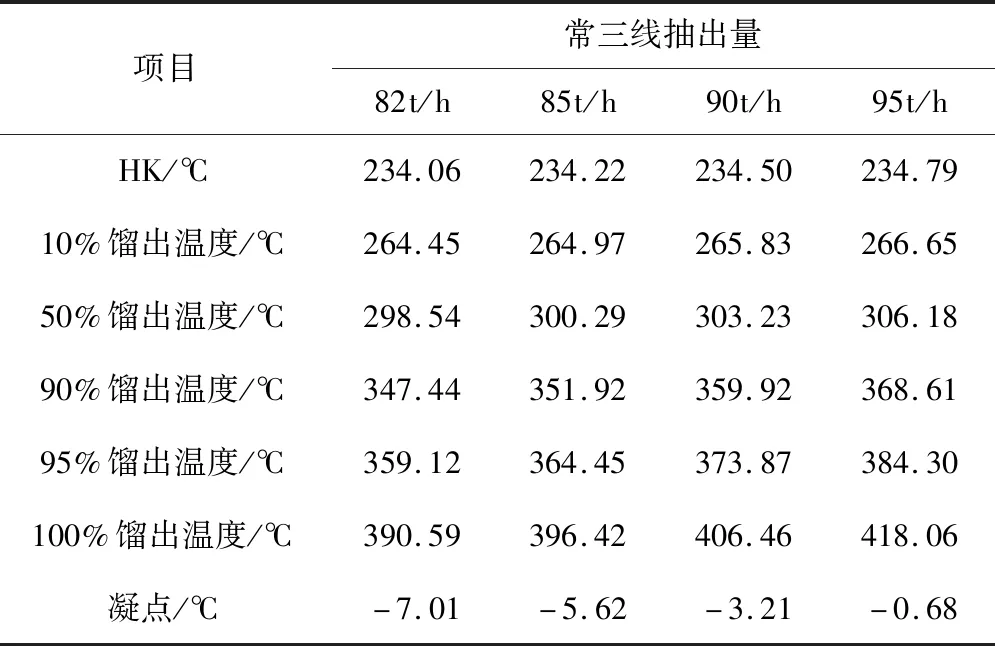

3.3 调节常三线抽出量

实际生产过程中侧线成绩调节手段之一就是调节本侧线的抽出量以影响其抽出温度,因此在Petro-SIM中通过调节常三线抽出量来控制常三线柴油凝点,通过给定常三线不同的抽出量,也能观察出常三线柴油凝点及馏程的明显变化,常三线抽出量调节对应常三线柴油成绩见表7。

表7 常三线抽出量调节对应常三线柴油成绩

如表7所示,将常三线抽出量提高至95t/h时柴油凝点已经为-0.68℃,但其95%馏出温度高达384.30℃,超出工艺指标近19℃,如果继续提高常三线抽出量,柴油的95%馏出温度也将偏离工艺指标更多,因此只通过调节常三线抽出量也不能完成常三线0#柴油凝点的卡边操作。

3.4 调节常一中参数

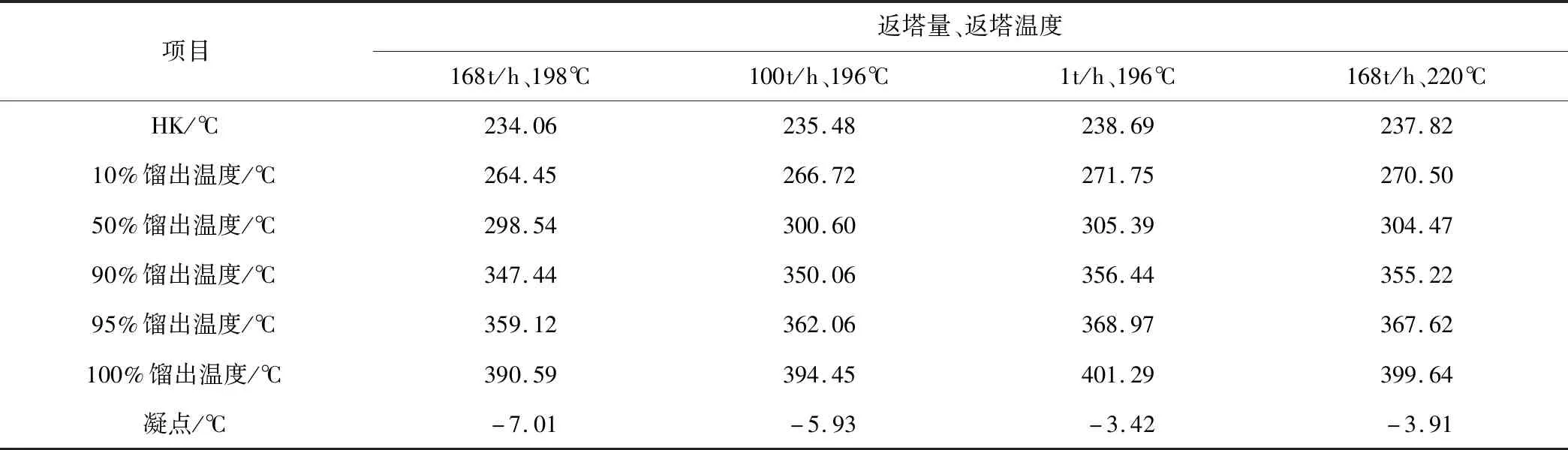

常一中在常压塔20层抽出、22层返塔,常三线抽出层为14层,在Petro-SIM中通过分别大幅度调节常一中返塔量及返塔温度(此时的调节接近于极限操作)发现常三线柴油凝点及馏程变化明显,常一中参数变化对应的常三线柴油成绩见表8,如表8所示,将常一中返塔量从调整前的168t/h降低至1t/h(即模拟取消常一中取热),或将常一中返塔温度从当前的198℃逐次提高至220℃,常三线柴油凝点分别提高至-3.42℃和-3.91℃。本装置常一中跟脱后原油换热,调节前常一中取热量为8.45GJ/h,当返塔量降至1t/h时相当于常一中段无取热,脱后原油从常一中取到的热量为零,或常一中返塔温度调整为220℃时取热量仅为调节前取热量的13.4%,故上述两种极限操作只能存在于理想状态下,而即使存在上述极限操作,0#柴油凝点距离卡边操作成绩2.0℃还有6℃左右的差距,因此可以得出结论只通过调节常一中参数也不能完成0#柴油凝点的卡边操作。

表8 常一中参数调节对应常三线柴油成绩

3.5 调节常二中参数

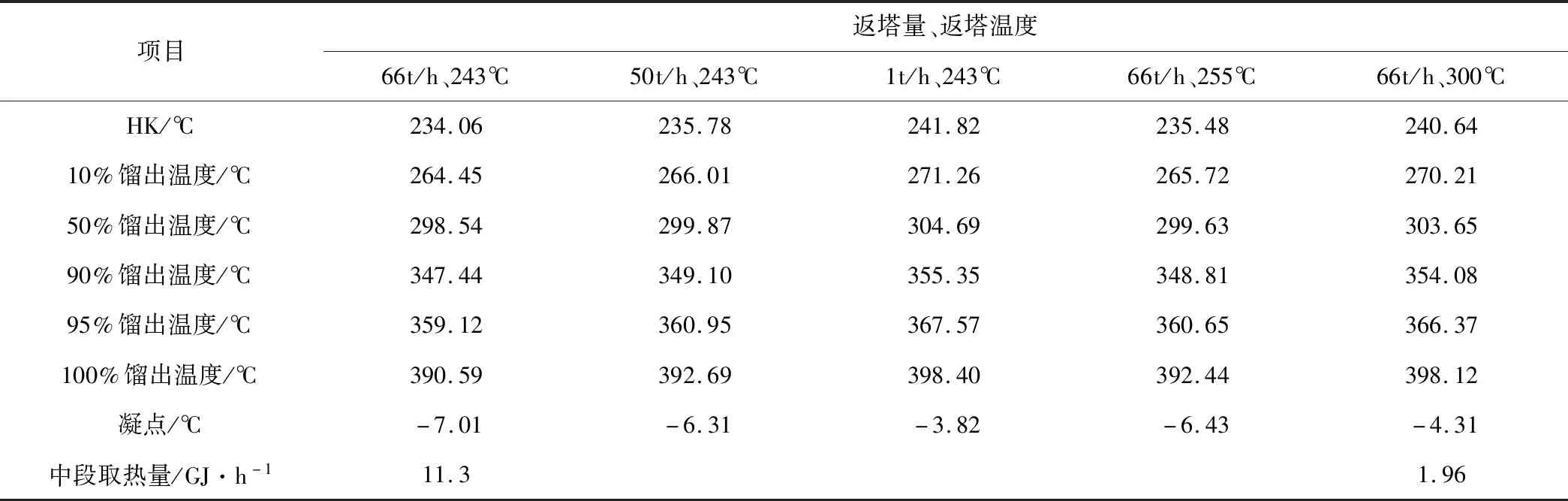

常二中在常压塔第10层抽出,12层返塔,距离常三线抽出层仅两层塔盘,在Petro-SIM中分别大幅度调节常二中返塔量及返塔温度,观察对常三线柴油的凝点的影响。常二中参数变化对应的常三线柴油成绩见表9。

表9 常二中参数调节对应常三线柴油成绩

如表9所示,将常二中返塔量从调整前的66t/h降低至1t/h,或将常二中返塔温度从当前的245℃逐次提高至300℃,此时常三线柴油凝点能分别提高至-3.82℃和-4.31℃,但对两种极限操作条件下常二中的取热量进行对比,相当于常二中无取热,或将返塔温度提高至300℃时,常二中取热仅为调节前取热量的17.4%,故该操作也仅存在于理想状态下,而即使存在上述极限操作,0#柴油凝点距离卡边操作成绩2.0℃还有6.5℃左右的差距,因此可以得出结论只通过调节常二中参数不能实现常三线0#柴油凝点的卡边操作。

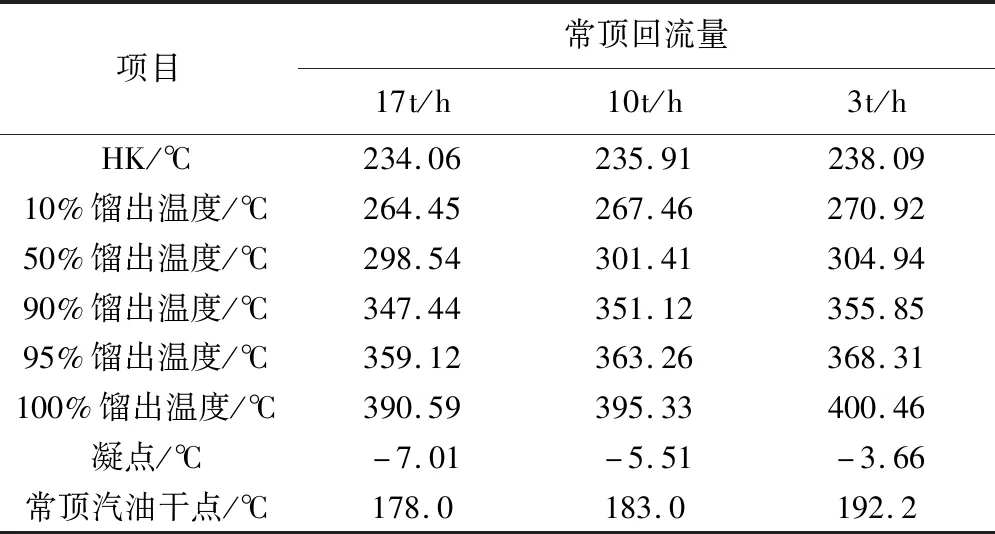

3.6 调节常顶回流量

常顶回流提供常压塔塔板上的液相回流,使塔内汽、液两相充分接触,达到传质、传热的目的,因此常顶回流量能明显影响常压各侧线成绩,在Petro-SIM中模拟通过大幅度调节常顶回流量发现常三线柴油凝点及馏程变化明显,常顶回流量参数变化对应的常三线柴油成绩见表11。

表11 常顶回流量调节对应常三线柴油成绩

如表11所示,将常顶回流量从调整前的17t/h降低至最低3t/h时,常三线凝点能升高至-3.66℃,但其95%馏出温度也超出工艺指标,同时模型中常顶汽油干点也由调整前的178℃升高至192.2℃,超工艺指标14.2℃,如果继续降低常顶回流量,汽油干点将偏离工艺指标更远,因此可以得出结论只通过调节常顶回流量也不能实现常三线0#柴油凝点的卡边操作。

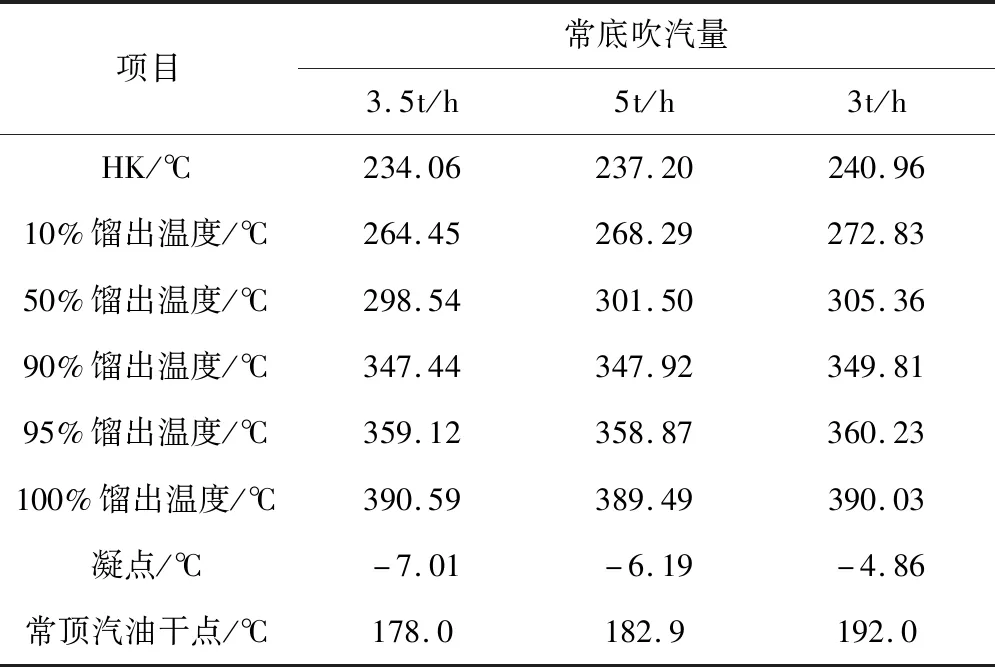

3.7 调节常底吹汽量

常底吹汽是为了降低塔内油气分压,进而降低油品沸点,理论上常底吹汽量对常压各侧线成绩影响明显,在Petro-SIM中模拟通过调节常底吹汽量发现常三线柴油凝点及馏程有一定程度的变化,常底吹汽变化对应常三线柴油成绩见表13。

表13 常底吹汽量调节对应常三线柴油成绩

如表13所示,将常底吹汽从调整前的3.5t/h提高至5t/h或降低至3t/h时,常三线凝点分别升高至-6.19℃、-4.86℃,但两种操作的模型中常顶汽油干点也由调整前的178℃分别升高至182.9℃和192.0℃,远超出工艺指标,如果继续降低常底吹汽,汽油干点将偏离工艺指标更远,因此可以得出结论只通

过调节常底吹汽量不能完成常三线0#柴油凝点成绩的卡边操作。

4 讨论

(1)借助Petro-SIM优化软件逐项改变影响柴油凝点的参数,发现即使模拟各参数的极限调节也难以完成常三0#柴油凝点的卡边控制,因此可以得出结论:只改变其中一项影响柴油凝点的参数不能完成0#柴油凝点的卡边控制。

(2)该常压模型构建时的初始参数为常减压装置完成了0#柴油调节后的参数,只是未实现0#柴油凝点的卡边控制,因此调节弹性已经受限,而Petro-SIM模拟了各参数的极限值,在实际生产操作中更是不可能实现的,通过上述模拟操作只是确定各参数对常三线柴油凝点的影响程度,若将两个以上的参数同时进行调节时,也难以实现常三0#柴油凝点的卡边控制。

(3)常三0#柴油凝点卡边控制的限制因素是0#柴油95%馏出温度、中段取热量、汽油干点等参数。

(4)本次Petro-SIM模拟对于实际生产中影响常三柴油凝点的主要参数已全部完成了模拟调节,综上所述得出结论:该混输原油按目前的比例付装置难以实现常三0#柴油凝点的卡边操作。