PIV技术在超声速气流低热固相反应合成系统流场测量中的应用

左 金,陈 植,林 俊,林学东,郭秋亭,范长海

(中国空气动力研究与发展中心高速空气动力研究所,四川 绵阳 621000)

粒子图像测速技术(PIV)是在流动显示的基础上,充分吸收现代计算机技术、光学技术以及图像分析技术的研究成果而成长起来的最新流动测试手段[1-2],是一种基于流场图像互相关分析的二维流场非接触式测试技术[3]。

PIV测试系统主要由光源系统、图像采集系统和图像分析系统等组成。PIV技术的基本原理[4-5]是在流场中散布跟随性好、散光性好且比重与流体相当的示踪粒子,使其与流场同步运动,以粒子速度代表所在流场内相应位置处流场的流度。

近年来光学非接触测量技术在超声速流动测量中得到了较为广泛的应用,其中粒子图像测速技术(particle image velocimetry)有长足的发展,它突破传统单点测量限制,可瞬时无接触测量流场中一个截面上的二维速度分布,并且有较高的测量精度,在诸如超声速射流[6]、剪切层流动[7]、超燃冲压内流[8]以及诸如拐角流、尖劈附着激波和圆柱脱体激波[9-10]等超声速流场测量中得到了很好的测量结果。本文利用PIV技术对超声速气流低热固相反应合成系统流场进行试验研究,探索其流动规律。

1 实验部分

1.1 实验装置

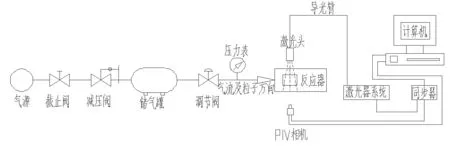

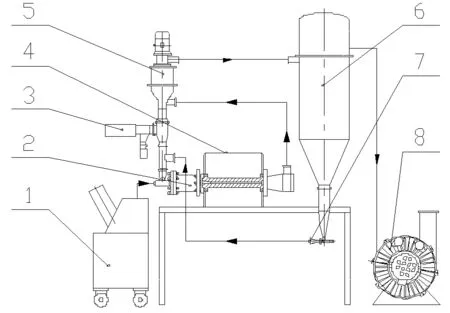

实验由测试系统和超声速气流低热固相反应合成系统两部分组成,实验系统示意如图1所示。超声速气流低热固相反应合成系统由微波加热装置、转盘式送粉器、反应器、自动取样器、涡轮分级机、滤筒式收集器、引风机、反应物气力输送装置等组成,如图2所示,是通过利用特殊型面设计的超声速喷管将物料加速到超声速,在物料撞击固定靶的时候,提供给反应体系足够的动能来实现能量转化进而实现化学反应。本实验研究的内容是测量反应物粒子被超声速气流加速后撞击靶头前的速度。

图1 PIV实验系统示意图

图2 低热固相合成系统

1.2 流场测量原理

流场测量的主体是基于常规粒子图像测速(PIV)系统。PIV是一种先进的定量流场测量技术,其基本原理是利用持续时间极短(纳秒量级)的激光脉冲将撒布有良好跟随性示踪粒子的流动区域照亮,并利用数码相机对示踪粒子进行拍摄,再通过图像处理获得速度场。后期的图像处理中,首先将图像按照分辨率要求划分成若干个计算区域,再对相邻两帧图像中的粒子图像进行互相关处理,从而得到各个问询窗口内多个示踪粒子对的平均位移量(通过地面校准获得像素与实际距离的对应关系)。由于两帧激光脉冲的时间间隔已知,则可以计算出每个问询窗口内的速度矢量,进而得到整个拍摄区域内的速度场结果。

当超声速气流低热固相反应合成系统运行时,来流总压、气体质量流量、固相颗粒馈入量等参数被精确控制,内流道速度场近似于稳态流动,因此常规PIV的反应速度和计算速度能够满足速度场实时监测的需求。可以将常规的PIV装置经过改造后移植到反应合成系统上,为了实现内流道速度场监测,在反应器靶头上游方向布置光学观察窗口和激光布光窗口。

1.3 PIV系统组成

PIV系统主要包括CCD相机、双杨氏激光器和时序同步器等:

(1)CCD相机:采用型号为4M3D1的CCD相机,分辨率为2048 pixels×2048pixels,最高采样率15fps,采用Camera Link形式进行数据传输。

(2)双杨氏激光器:本实验使用一台双杨氏脉冲激光器,最大脉冲能量350mJ,波长532nm,工作频率0~10Hz,稳定性≤3%,脉冲宽度5ns。

(3)时序同步器:系统采用外置时序同步器进行控制,其最小时间精度250皮秒。

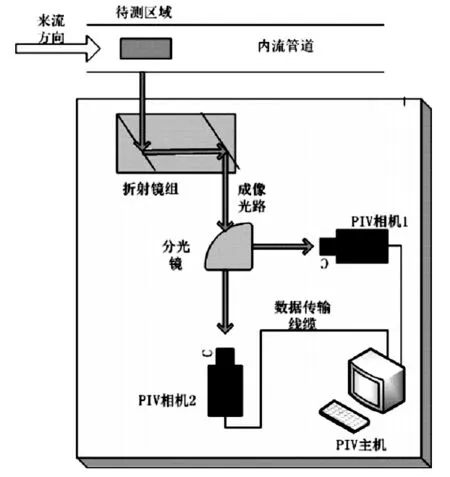

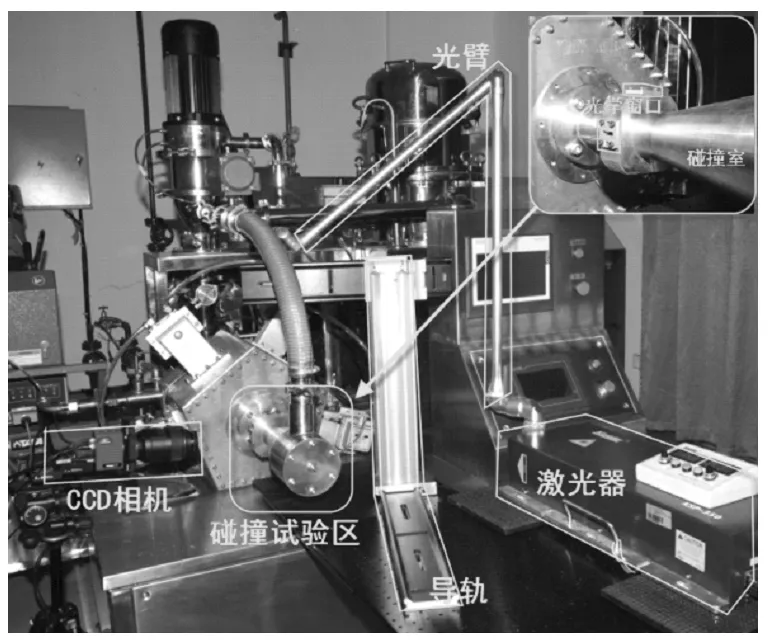

为了保证各个光学装置的安装精度,设计加工了测量平台,图3给出了测量平台的工作原理图,图中带绿色箭头的代表测量区域的粒子成像光路。平台由小型光学安装平台、小型光学升降台、手动滑轨和一些附属连接件组成。测量中,为了避免合成系统由于气流高速运动产生的结构振动影响测量效果,光学安装平台放置在地面上,平台上通过M5螺栓安装小型光学升降台,用于PIV相机的安装和调整,此外,还装有可无级手动调整定位的滑轨,用于安装激光片光头,可方便的调整激光面的角度和位置。测量平台实物相片如图4。

图3 测量平台的工作原理

图4 测量平台实物相片

1.4 PIV系统精度校验

为了保证PIV实验测量的精度,需要在正式开始测量之前,利用标准流场进行检验。为此,我们在Ma=4.2的超声速风洞中开展PIV系统的整体测量精度试验测量。

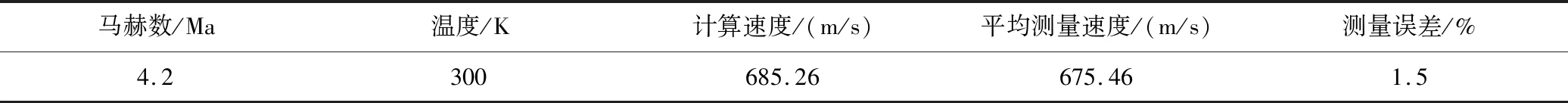

图5为喷管出口的速度分布,结果表明在喷管出口的中心线具有均匀的流场。其他状态的来流参数如表1所示,平均速度675.46m/s非常接近于理论速度685m/s,相对标准差则为 。

图5 喷管出口速度的PIV测试结果

表1 喷管出口速度的计算值和测试值

2 结果与讨论

实验针对反应器入口气流总压分别为0.6,0.8,1.0,1.2,1.4MPa和1.6MPa开展PIV测量,测试对象为425μm硅粉粒子,测量区域位于撞靶前的光学窗口位置,视场20mm×5mm。对PIV结果,统一定义X轴指向流动方向,向右为正;Y轴指向测试面纵向,向上为正。

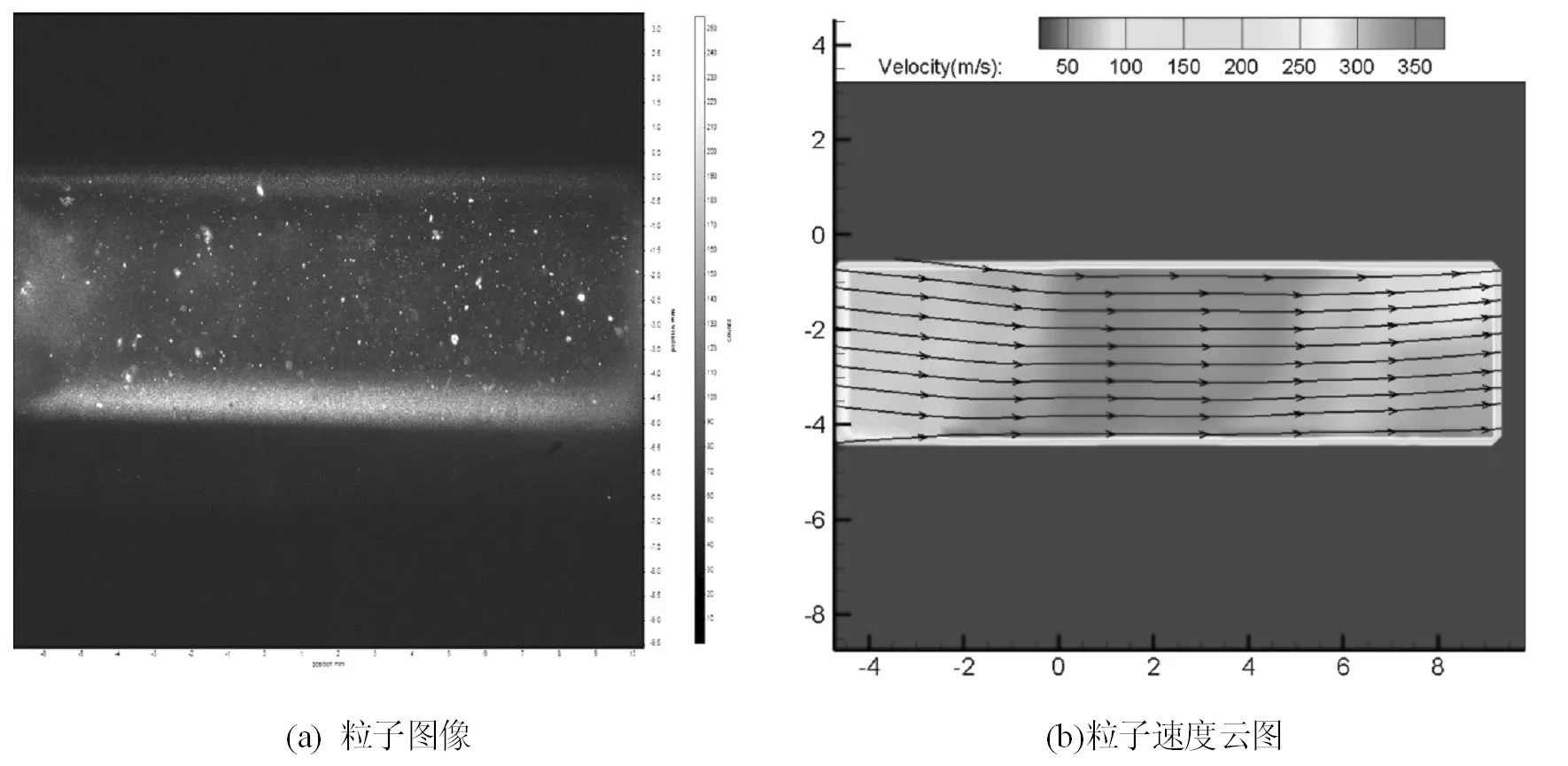

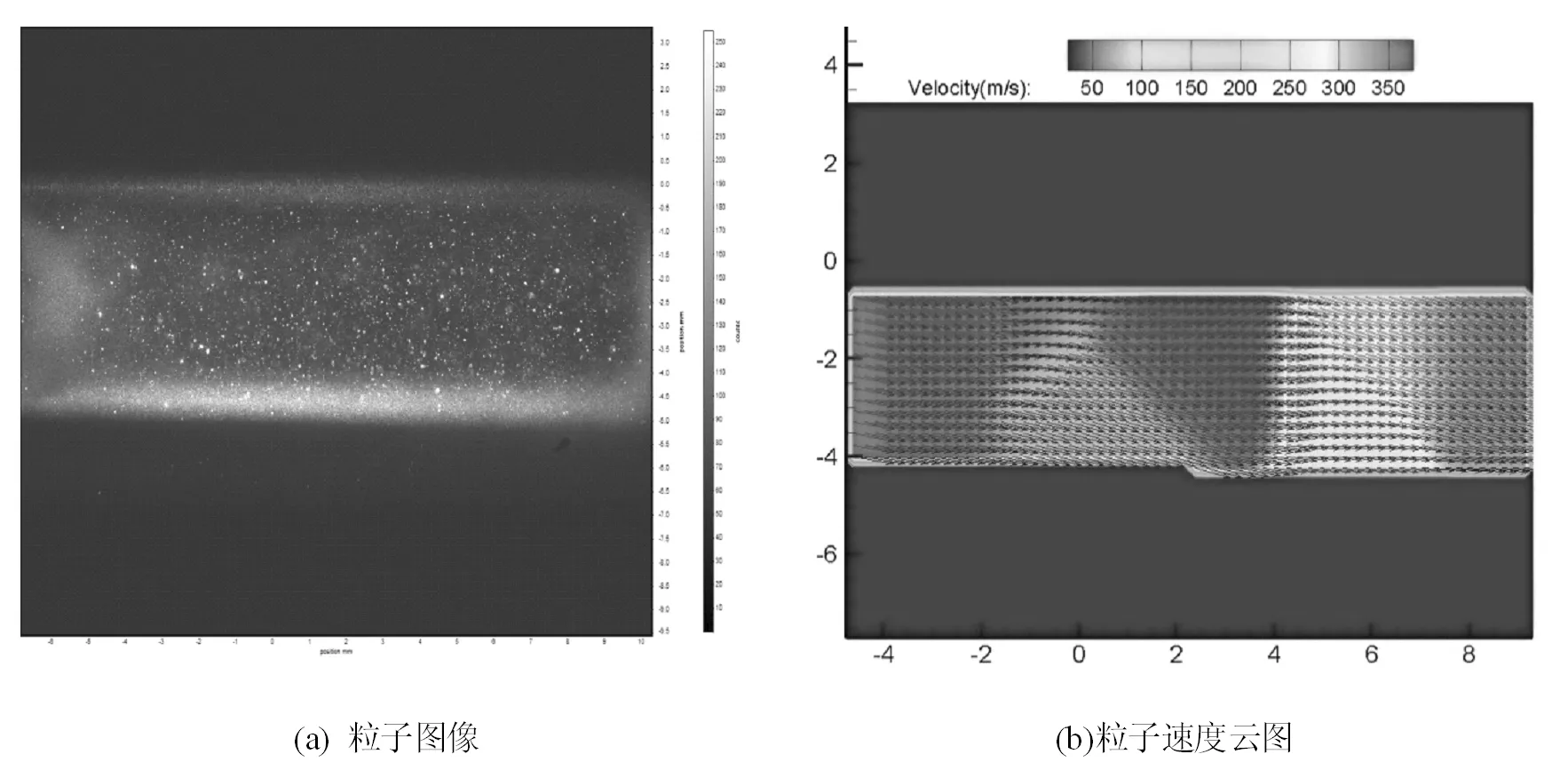

反应器入口气流总压为0.6MPa和 PIV粒子采用425μm粒径硅粉时,PIV获取的撞靶前粒子图像和处理结果如图6所示,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为320m/s。为研究气流对不同粒径颗粒加速效果,在相同条件下即反应器入口气流总压为0.6MPa时,PIV粒子采用20μm粒径硅粉,PIV获取的撞靶前粒子图像和处理结果如图7所示。对比425μm和20μm硅粉PIV测量结果可以看出,直径越小的颗粒与气流的跟随性越好,在靶头的绕流区域,粒径更小的粒子更容易在高速气流中散开。从速度云图分析,粗细颗粒在撞靶前获得的速度一致。因此,后面的实验只使用425μm硅粉开展不同反应器入口总压条件下的PIV测量。

图6 425μm硅粉PIV测量结果

图7 20μm硅粉PIV测量结果

通过实验,在反应器入口气流总压变化时,425μm硅粉被高速气流加速后的PIV测量结果如表2所示。

反应器入口气流总压为0.8MPa时,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为380m/s。

反应器入口气流总压为1.0MPa时,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为470m/s。

反应器入口气流总压为1.2MPa时,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为500m/s。

反应器入口气流总压为1.4MPa时,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为520m/s。

反应器入口气流总压为1.6MPa时,425μm硅粉被高速气流加速后,获得的撞靶前平均速度约为550m/s。

表2 不同气流压力的PIV测量值

3 结论

针对超声速气流低热固相反应合成系统,采用20μm和425μm硅粉,通过改变反应器入口总压,利用PIV测量获得了固相粒子通过超声速气流加速获得的撞靶前速度,主要结论如下:

(1)实现了微小超声速射流的粒子图像测速,得到了整个流场的速度场,能够准确地测量流场的实际情况。

(2)不同粒径的硅粉粒子(20μm和425μm)在靶头前获得的速度没有明显的差别,原因在于在测试区域内气流速度没有发生突变(比如激波或物面阻碍等),粒子经过上游一定距离的加速后,均能较好地跟随气流,颗粒获得了近似于气流的速度,验证了超声速气流低热固相反应合成系统颗粒加速管道设计的合理性。

(3)从实验结果来看,随着反应器入口气流总压的提高,颗粒撞靶前获得的速度增大,当总压大于1.2MPa后,粒子运动速

度能达到在500 ~550m/s。入口总压在设计点1.6MPa、流场马赫数为3.0附近时,颗粒速度达到550m/s。在实际应用时,可以通过增加反应器入口气流总压来提高颗粒撞靶前的速度,但同时也会消耗更多的能量,因此,在使用时也应当充分考虑与固相反应合成系统配套使用的气源。