磨粉机磨辊磨损对制粉影响研究综述*

黄奇鹏,武文斌*,高杨杨,李 聪,孟 乐,李蒙蒙

(1.河南工业大学粮油机械研究所,郑州 450001;2.郑州科技学院,郑州 450064)

磨辊是磨粉机的重要部件,对面粉品质及设备性能起决定性作用。磨辊在研磨物料过程中伴随着辊面磨损,使齿辊表面几何特性产生变化,对能耗、研磨效果和齿辊寿命等相关参数产生影响。磨辊磨损严重需进行重新修复或换辊,换辊或修复过早会影响磨辊寿命、不必要的停机和磨辊拉丝带来资金投入。换辊或修复过晚,不仅加快磨辊磨损速度,也影响物料产量、面粉品质,同时也会增加能耗等[1]。由于齿辊表面几何特性不易测量、小麦与辊齿属于软颗粒磨损、磨损周期不恒定等原因带来的诸多问题,关于磨粉机齿辊磨损研究相对较少[2],本文综述了磨粉机齿辊磨损与研磨效果相关试验研究。

1 磨辊基本结构

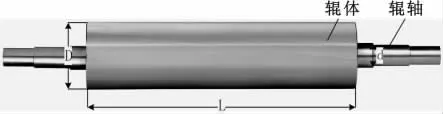

磨辊是辊式磨粉机的主要工作和易磨损部件,由辊体和辊轴组成,辊体外层为白口铸铁、内层为灰口铸铁采用硬模离心浇铸而成,辊轴采用45#钢调质处理后压入辊体。磨辊的整体尺寸有辊径D、辊长L和辊轴径d,磨辊结构图如图1所示。

图1 磨辊结构图

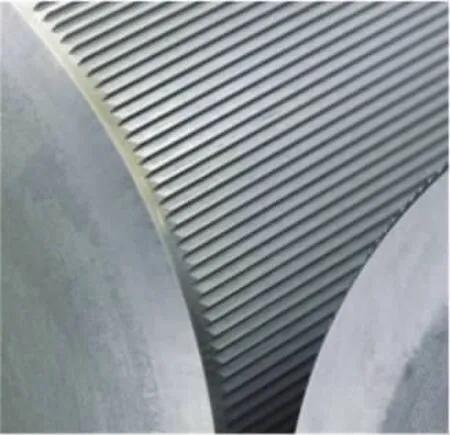

中国自1980年完成制粉设备标准化,磨粉机磨辊直径主要是250 mm。根据表面特征分为齿辊和喷砂辊。齿辊(图2)用在光辊表面拉丝出具有一定参数磨齿的磨辊,主要用在皮磨系统。齿辊的表面特性包括齿数、齿顶宽、齿斜度、齿角、齿深和齿槽面。喷砂辊(图3)利用喷砂等物理方法对辊体表面进行处理,得到微粗糙无光泽面磨辊,主要用在心磨系统[3-4]。

图2 齿辊实体图

图3 喷砂辊实体图

2 磨辊磨损与电耗影响关系

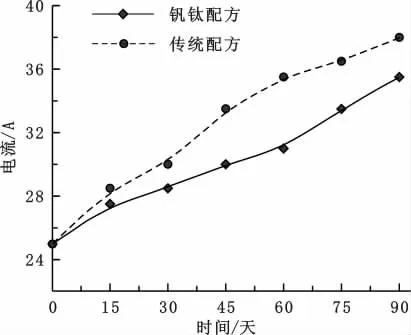

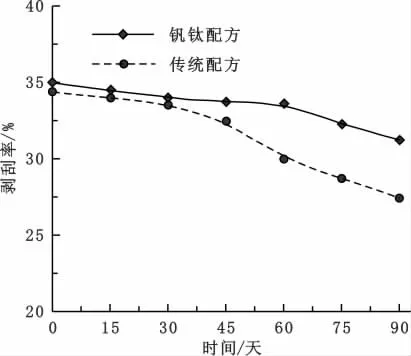

磨辊与物料在工作中相互接触发生三体磨损,导致磨齿变钝。辊齿磨钝前,有较强研磨作用,动力消耗低。辊齿磨钝后,剪切作用下降,挤压作用增强,磨下物中麸皮和面粉含量增多,动力消耗增高[5]。王罗云[6]实测河南某面粉厂主要能耗设备进行能耗数据统计,得到磨粉机电耗占制粉工段的56.10%。而磨粉机磨辊电耗与磨辊磨损呈正相关,齿辊磨损加剧使电耗增大。Dhotel,Charles Loubersac[7]对面粉厂电量消耗研究表明,工厂的72%电量用于磨粉流程,占能源成本的90%,且硬麦的能量消耗比软麦高约9%。在小麦产量恒定时,磨粉机吨料电耗由电压和电流决定,中国的工业电压恒定为380 V,故磨粉机吨料电耗由电流表征。吨料电耗是在磨粉机满负荷达到稳定时进行测试。李聪等[8]针对磨粉机电流稳定状态测试发现,磨粉机运行约200 min,电流由38.5 A减少至36.5 A且处于稳定。陈志成[9]通过对磨辊表面材料配方增加钒钛元素的磨辊与传统配方磨辊进行研磨效果对比,测量出磨辊在工作3个月中的电流变化情况(图4),磨辊磨损使耗电量提高,传统配方磨辊使用3个月后电流增加12 A,钒钛配方磨辊使用3个月后电流增加10.5 A,且钒钛配方磨辊一直比传统配方磨辊耗电量低。

图4 新老配方磨辊1B工艺的电流变化曲线

3 磨辊磨耗变化关系

Jiang Liangpeng等[10]用MLS-225型三体磨料磨损试验机进行磨损试验,分别在面粉平均尺寸0.5、1.0、1.5、2.0和2.5 mm进行250 min磨损试验。研究表明:随着磨粒尺寸的增加,磨损失重急剧增加,再减少,再线性增加。由于磨料尺寸越大,硬度越高,对磨辊磨损性能影响越大。田建珍等[11]对MDDL和MDDK型磨粉机的光辊表面粗糙度进行了测试,探索工作磨损后光辊无泽面粗糙度轮廓算术平均偏差Ra值、5个最大轮廓峰高平均值与5个最大轮廓谷深平均值之和Rz值的相互关系[11]。磨辊磨损后使辊径减小,且磨辊磨损率会增加。在铸铁辊的情况下,可以通过表面硬度估计耐磨性。日本学者Mesaki Takamasa 等[12]从磨辊径向 0、5、10 mm 切出 10×10×20 mm的三种试样,硬度分别为HRC53、50、47进行磨损试验。结果显示硬度与磨损量负相关,硬度为53的试样磨损率最低,但慢辊的磨损量约为快辊的2/5,硬度53与47样件磨损量相差约1.5倍。吴家祥等[13]通过试验研究载荷对磨辊磨损的影响,磨损失重与载荷分别为25、75、125、175和225N的关系(图5),面粉与磨辊磨损表面的磨损失重随着载荷的增加而增大,呈现正相关关系。

图5 白口铸铁齿形磨耗示意图

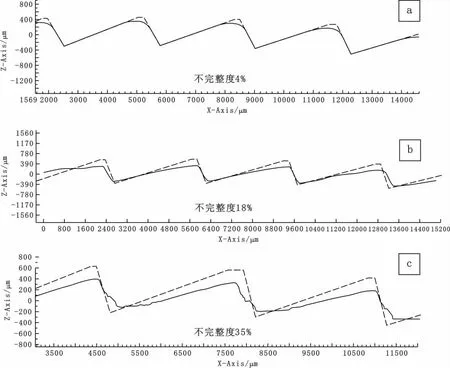

Mesaki Takamasa等[12]通过对Satake的SRMI00A磨粉机磨辊齿型进行检测,工作条件为轧距0.2 mm、D:D 排列、快辊转速为 450~550 r/min,转速比为2.5:1,在1B工艺粉碎小麦,3个月中流入磨辊的小麦流量约7 500 t,分别测量快辊在工作1、2、3个月的齿型变化及慢辊使用3个月后的齿型磨损变化(图6)。其中快辊使用3个月后磨损深度为0.25 mm,倾斜磨损至锋面,主要为钝面受力。慢辊磨损深度较小,锋面钝面都有磨损,故锋面钝面都承受作用力。磨辊在磨损过程中齿型轮廓在发生改变,布勒公司将磨辊磨损前后齿型面积变化比值称为不完整度,图6是使用布勒的齿廓仪器测出的不完整度为4%、18%、33%的磨辊轮廓图,可知磨辊齿型在工作过程的变化趋势。

图6 齿辊轮廓曲线测量图

4 磨辊磨损与研磨效果的影响关系

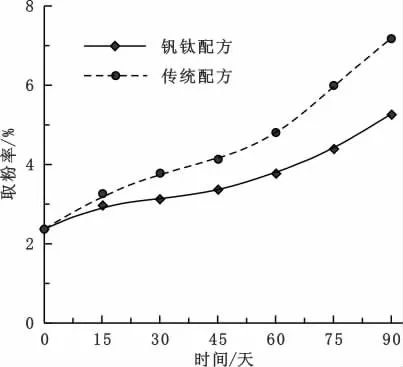

张继英等[14]对实验室小麦磨粉机换辊前后小麦粉出粉率研究表明:小麦磨粉机换辊后的小麦出粉率提高了24.7%,且粉粒50 mm位置的力学特性均值降低,对面粉品质影响较大。日本学者Mesaki Takamasa等[12]通过检测磨辊研磨后小麦颗粒未被剪切的数量发现,磨辊使用1.5月时,未剪切率约为1.2%,3个月后,未剪切率提高至3.2%,剪切作用明显降低,影响磨粉产量及工作效率。此外,磨辊使用期间最初淀粉损伤量为3.4%,3个月后增至4.4%,灰分含量也略微增加。陈志成[9]通过对不同配方磨辊进行研磨效果对比,测出磨辊在1B工艺研磨90d的剥刮率和取粉率变化曲线(图7~8)。齿辊磨损使剥刮率下降、取粉率上升,传统磨辊磨损3个月后剥刮率下降6.8%,取粉率提高4.5%,钒钛配方磨辊研磨效果相比变化较小。

图7 新老配方磨辊1B磨剥刮率对比

图8 新老配方磨辊1B磨取粉率对比

5 总结

目前面粉厂对磨辊磨损状态判断大部分仅凭经验,并且齿辊齿形不易测量,磨损周期较长,目前国内学者对磨粉机磨辊的研究主要是对喷砂辊粗糙度进行测量,齿辊研究较少。本文综述了磨辊磨损与研磨效果相关试验的研究,介绍了磨辊磨损与电耗、磨耗和研磨效果的影响关系,为进一步研究磨辊磨损提供参考。