石墨烯复合硫化丁苯橡胶摩擦学性能模拟分析*

□ 潘路奇 □ 黄海波 □ 沈伟亮 □ 陈 杰

1.宁波大学 机械工程与力学学院 浙江宁波 315211 2.杭州烯创科技有限公司 杭州 310051

1 研究背景

橡胶材料具有优异的物理、化学性能,被广泛应用于航空航天、石油化工、工程机械、制药、车辆等装备的轮胎、密封件和减振器中。为了进一步提高橡胶的各种工程性能,将新型纳米材料石墨烯加入橡胶材料,作为橡胶的增强材料,越来越受到研究人员的关注[1-2]。大量试验表明,石墨烯能够有效提高橡胶的机械、摩擦、电学性能[3-5]。

分子动力学模拟可以从微观角度研究聚合物的力学和摩擦学特性,已经成为一种研究磨损机理的重要手段。

Li Yunlong等[6]采用应变常数法对石墨烯复合丁苯橡胶的杨氏模量和剪切模量进行计算,研究材料的摩擦性能,发现加入石墨烯增强材料后,聚合物复合材料的杨氏模量增大约150%,剪切模量增大27.6%,硬度提高35%。Chawla等[7]采用恒应变法计算对比普通石墨烯和氧化石墨烯复合丁苯橡胶材料的力学性能,发现加入氧化石墨烯后,丁苯橡胶聚合物的摩擦因数减小了48%,磨损率降低了56%。孙斌等[8]通过分子动力学模拟发现丁苯橡胶基体与氧化石墨烯之间的结合能逐渐增大的原因之一是氢键作用增强,结合能增大使材料应力从丁苯橡胶基体转移至强度更高的氧化石墨烯,从而提高复合材料的摩擦性能。以上研究都使用未硫化橡胶作为基体,与实际橡胶材料结构相比还有一定差距。总体而言,应用分子动力学手段来研究石墨烯复合丁苯橡胶材料摩擦学机理依然较少,还有较大的研究空间。

笔者将石墨烯与硫化结合起来,通过建立硫化丁苯橡胶和石墨烯复合硫化丁苯橡胶的分子动力学模型,计算对比两者的玻璃化转变温度、自由体积分数、均方位移等参数,研究石墨烯在橡胶材料中提高摩擦学性能的机理,为石墨烯在橡胶材料中的工程应用提供理论基础。

2 建模

2.1 石墨烯复合硫化丁苯橡胶模型

石墨烯复合硫化丁苯橡胶模型由石墨烯层、硫原子、丁苯橡胶分子链三部分构成,模型建立流程如图1所示。构建一层1.922 nm×2.095 nm石墨烯,其中,石墨烯边缘由氢原子官能化处理,随后放入4 nm×2.5 nm×2 nm空立方体晶格中心位置,形成石墨烯立方晶格。丁苯橡胶分子链由四个重复单元——苯乙烯、1,2丁二烯、顺式1,4丁二烯、反式1,4丁二烯构建而成。确定四个重复单元的首尾原子,并按1∶1∶1∶1首尾相连,得到丁苯橡胶分子链。将分子链按照蒙特卡洛规则依次随机填充到石墨烯立方晶格中[9],直至密度达到0.98 g/cm3。

对构建好的石墨烯复合丁苯橡胶模型进行硫化处理,具体过程如下:通过C语言编程,计算出丁苯橡胶分子链中所有碳原子之间的距离;当一条分子链中的碳原子与另一条分子链中的碳原子满足一定的距离要求时,在这两个碳原子的几何中心处添加硫原子和硫碳键,并且去除对应的氢原子,完成模型的硫化过程。

由于分子体系内部总能量太高,构型状态极其不稳定,因此在初步构建好模型后,还需要对模型进行优化处理。对模型进行能量最小化、几何优化计算处理,直至能量收敛精度达到均方根值不大于4.184×10-5kJ/mol,目的是使体系达到能量最小构型。对模型进行退火模拟计算,将分子体系温度从150 K加热到350 K,远高于玻璃化转变温度,温度步长为50 K,再以相同温度步长降温至150 K,每个温度下进行50 ps等温等体积系综动力学平衡模拟。体系按此规则连续循环五次,目的是使模型体系达到弛豫状态,构型不断趋于合理。对模型进行动力学平衡模拟,模型在室温下进行300 ps等温等压系综动力学平衡模拟,以消除体系内的奇异力和不合理构型,得到最终的石墨烯复合硫化丁苯橡胶模型。

2.2 硫化丁苯橡胶模型

硫化丁苯橡胶模型的建立与上述方法类似,将丁苯橡胶分子链依次填充到相同尺寸的空心立方体中后,其余步骤均相同,最终得到具有合理构型的硫化丁苯橡胶模型。

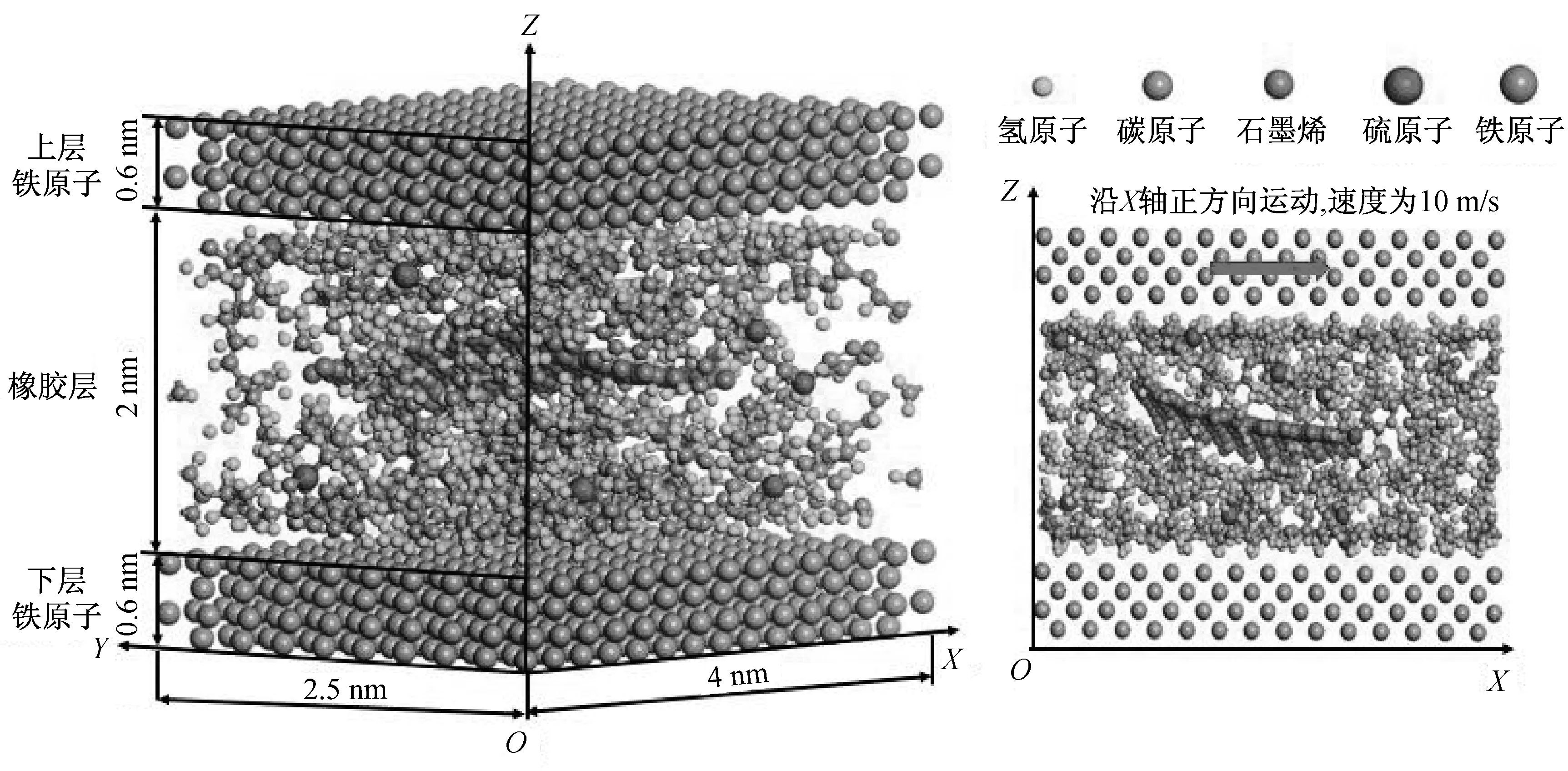

2.3 橡胶铁基摩擦模型

为了模拟摩擦过程,还需要建立橡胶铁基摩擦模型,如图2所示。上下两层为4 nm×2.5 nm×0.6 nm铁原子层,中间为已经建立好的橡胶层。模型建好后仍需要进行优化。将上下铁原子层固定,对整个模型进行几何优化,直至能量收敛精度达到均方根值不大于4.184×10-5kJ /mol。进行等温等体积系综退火循环模拟,参数设置与第2.1节相同,使模型充分达到弛豫状态。取消铁原子层的固定,分别设置模拟温度和时间步长为298 K、1 fs,在标准大气压下,铁原子层以10 m/s的速度沿X轴正方向运动4 nm,即总时长为400 ps,从而模拟摩擦过程。

▲图1 石墨烯复合硫化丁苯橡胶建模流程

▲图2 橡胶铁基摩擦模型

3 模拟计算结果

3.1 剪切结果

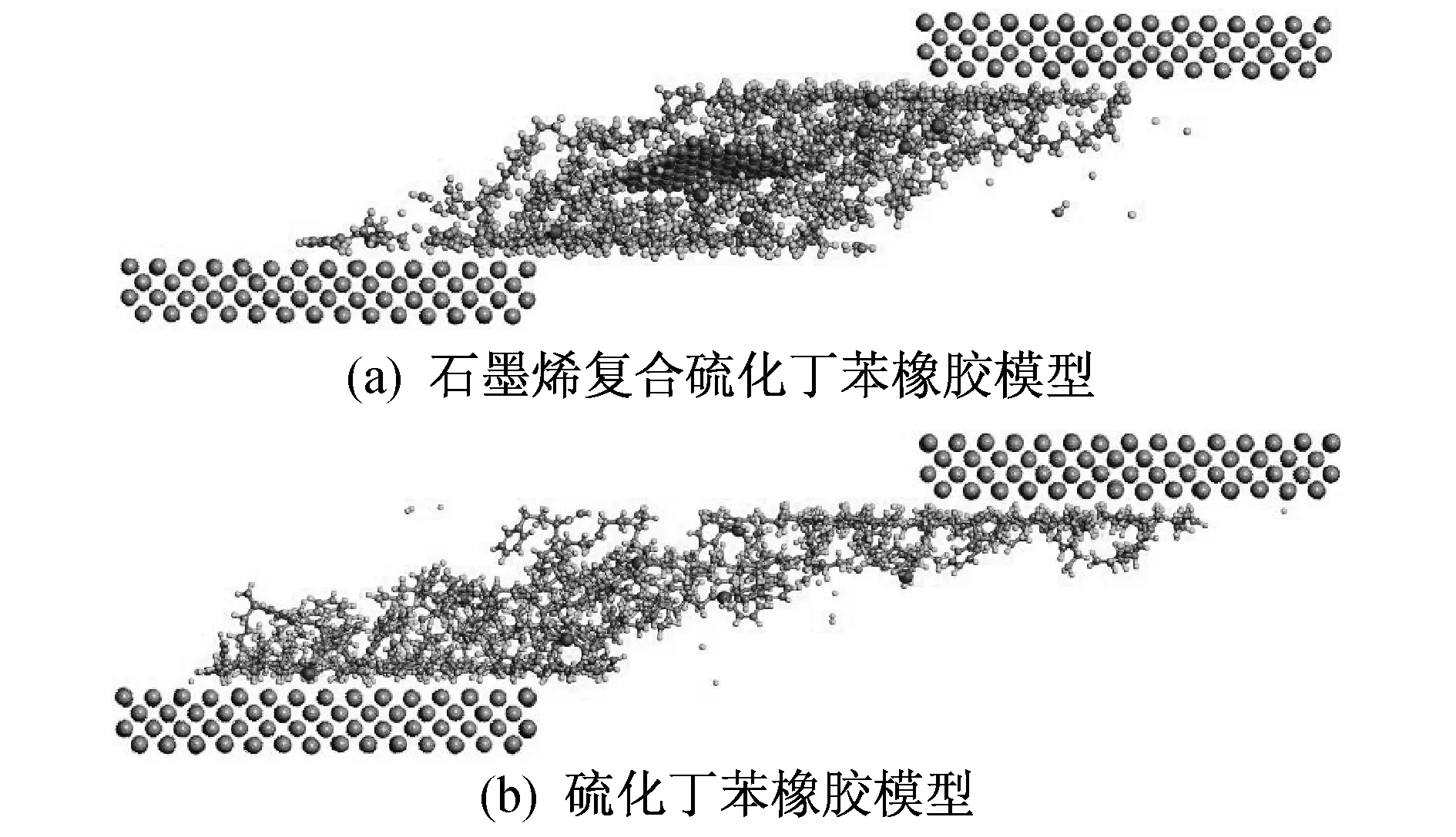

两种模型剪切后结果如图3所示。由图3可以直观看到,在加入石墨烯之后,硫化丁苯橡胶受剪切作用所发生的变形较小,说明加入单层石墨烯之后,提高了橡胶分子链的刚性,并且提高了橡胶的抗剪切性能,减小了橡胶的剪切变形,进而提高了橡胶的摩擦性能。

▲图3 模型剪切结果

3.2 摩擦因数

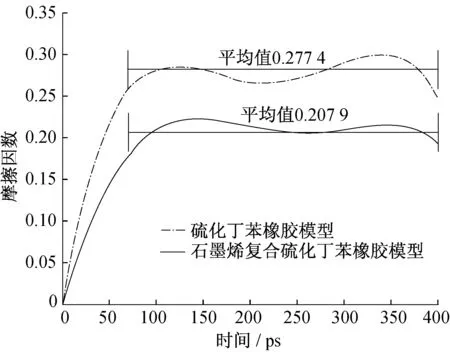

摩擦因数是衡量材料摩擦特性的一个重要参数,笔者通过计算剪切过程中摩擦界面的剪切方向应力和法向应力求解擦因数,得到模型摩擦因数时变曲线,如图4所示。

▲图4 模型摩擦因数时变曲线

由图4可见,石墨烯复合硫化丁苯橡胶的平均摩擦因数为0.207 9,硫化丁苯橡胶的平均摩擦因数为0.277 4,说明加入石墨烯后,硫化丁苯橡胶的平均摩擦因数减小了25%。

橡胶是一种黏弹性体,摩擦因数主要包括黏着摩擦和滞后摩擦两部分。滞后摩擦主要由剪切过程中发生黏弹性变形,应变滞后于应力所致[10]。由前文可知,石墨烯的加入能够有效提高橡胶材料的刚性,在摩擦过程中,石墨烯复合硫化丁苯橡胶的黏弹性变形小于硫化丁苯橡胶,从而导致滞后摩擦较小,摩擦因数也就较小。可见,加入石墨烯能够有效提高橡胶材料的摩擦性能。

4 磨擦机理分析

4.1 自由体积分数

弗洛里自由体积理论指出,材料的总体积包括原子或分子自身占有体积、原子或分子间未被占据的自由体积,自由体积分数为自由体积与总体积的百分比值[11]。

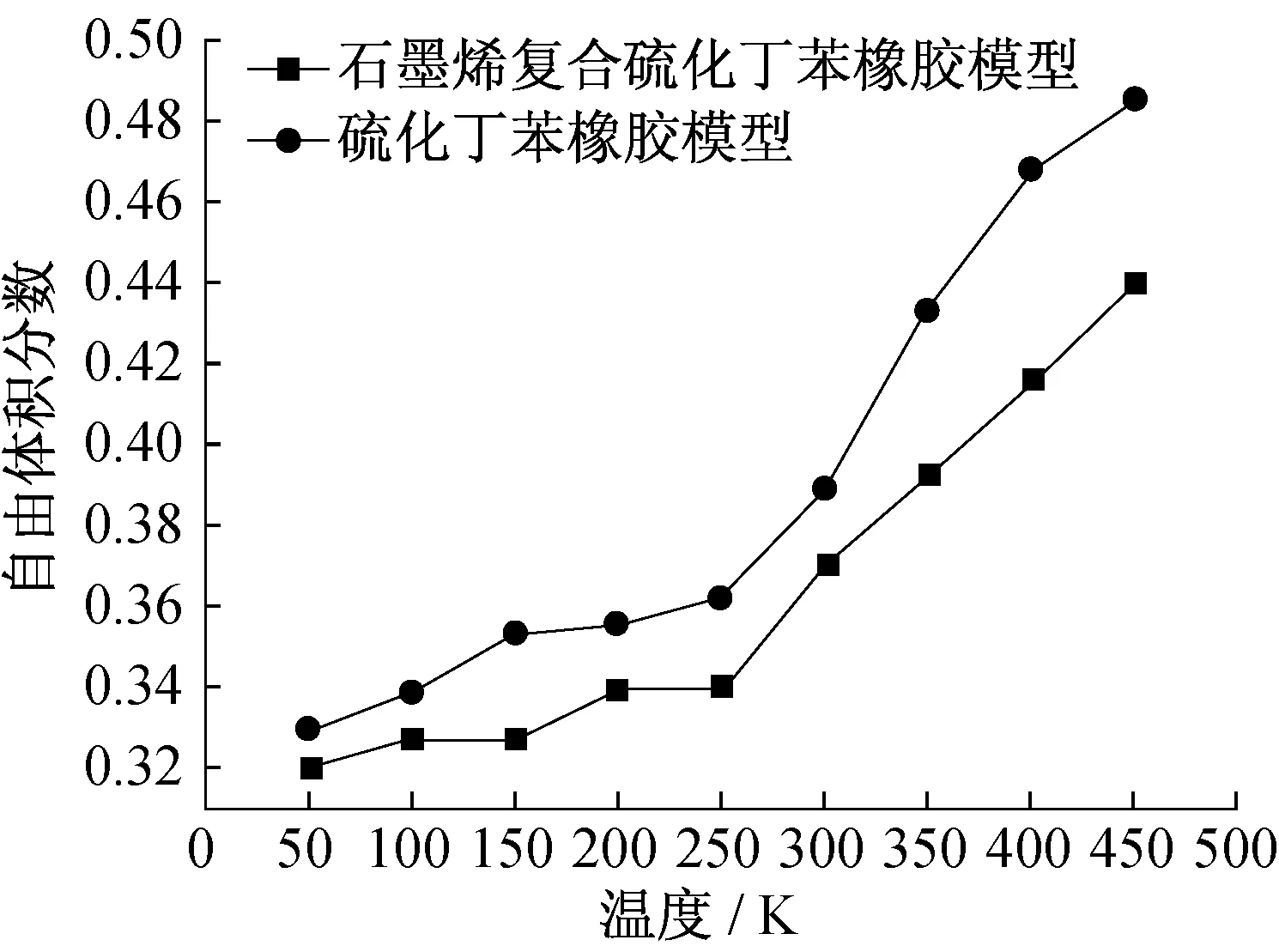

模型自由体积分布如图5所示,深色部分为自由体积,浅色部分为原子或分子占有的体积。计算得到模型自由体积分数曲线如图6所示。由图6可知,随着温度的变化,硫化丁苯橡胶的自由体积分数始终大于石墨烯复合硫化丁苯橡胶,说明硫化丁苯橡胶分子运动的空间较大,热运动限制较小,分子链流动性更高。另一方面,两个模型的自由体积分数均随着温度的升高而增大,并且在250 K之后发生突变。

▲图5 模型自由体积分布

▲图6 模型自由体积分数曲线

4.2 玻璃化转变温度

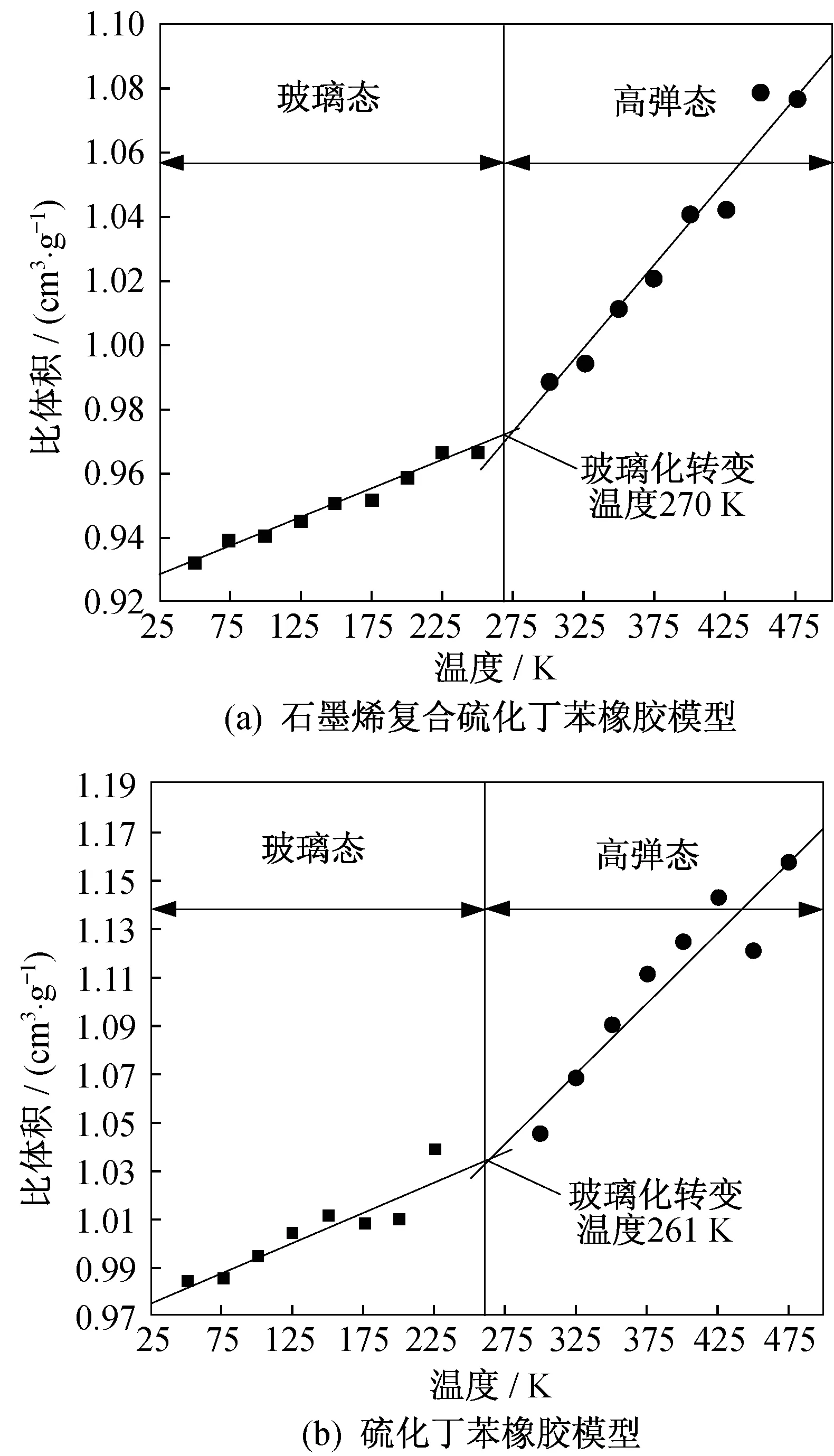

笔者通过对两种模型进行不同温度下的动力学平衡模拟,计算出模型对应温度的比体积,即密度的倒数,并对数据进行一次函数拟合,交点即为玻璃化转变温度。模型玻璃化转变温度如图7所示。石墨烯复合硫化丁苯橡胶和硫化丁苯橡胶的玻璃化转变温度分别为270 K、261 K。

▲图7 模型玻璃化转变温度

玻璃化转变温度是橡胶分子链结构与分子间力密切相关的重要参数,也是表征合成橡胶物理性能的重要参数。橡胶分子链的刚性随玻璃化转变温度的升高而提高,橡胶分子链的柔性随玻璃化转变温度的升高而降低[12]。石墨烯复合硫化丁苯橡胶的玻璃化转变温度比硫化丁苯橡胶高,说明向硫化丁苯橡胶中加入石墨烯,有效提高了橡胶分子链的刚性,从而提高橡胶的抗剪切性能和摩擦性能。

4.3 均方位移

布朗定律表明分子无时无刻不在做无规则运动,因此将分子链均方位移M定义为一段时间内系统中粒子相对于初始时刻位移的统计二次方,可以表征模型中分子链的活动状态。

M=<|r(t)-r(0)|2>

(1)

式中:t为时间;r(t)为原子在t时间的位置向量;r(0)为原子初始位置向量。

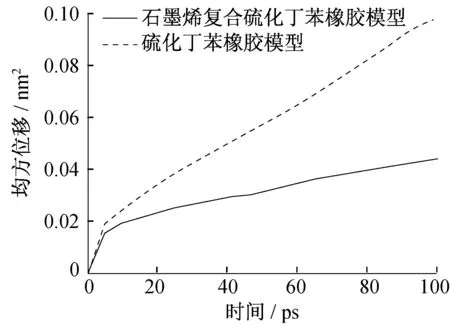

两种模型均方位移曲线如图8所示。由图8可知,石墨烯复合硫化丁苯橡胶均方位移随时间的变化幅度远小于硫化丁苯橡胶,说明加入石墨烯能够有效降低分子链的活动性,提高橡胶材料的抗剪切性能,进而提高橡胶的摩擦性能。

▲图8 模型均方位移曲线

4.4 相对原子浓度分布

通过计算模型某一方向上的橡胶原子浓度,能够反映剪切作用下橡胶原子的排列堆积情况。相对原子浓度是一个无量纲量,沿垂直于底面的方向将橡胶基体均匀地分割成一个个隔板,隔板中原子的相对浓度R(s1)为:

R(s1)=s1/s2

(2)

式中:s1为隔板中原子浓度;s2为系统中原子浓度。

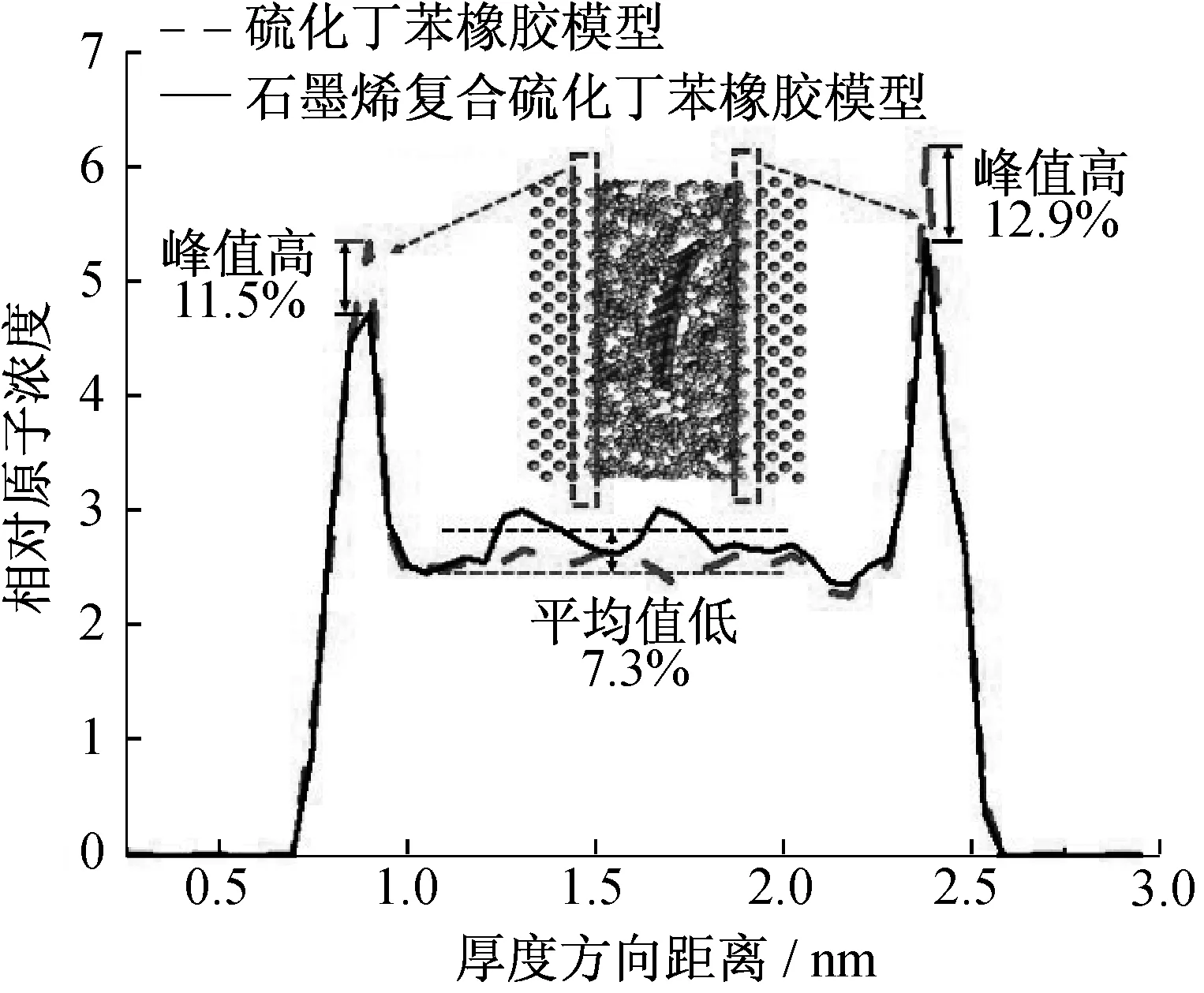

剪切后模型的相对原子浓度分布如图9所示。由图9可知看出,相对原子浓度在两摩擦界面约0.8 nm与2.5 nm区域出现峰值,并且硫化丁苯橡胶的浓度峰值比石墨烯复合硫化丁苯橡胶高11.5%和12.9%。在橡胶中间区域则相反,硫化丁苯橡胶的平均相对原子浓度比石墨烯复合硫化丁苯橡胶低7.3%。橡胶原子在剪切作用下会向壁面运动,并粘附至铁基体表面[13],由结果可以看出,加入石墨烯会与橡胶分子链产生相互作用,从而进一步阻止橡胶原子向摩擦区域移动,增强橡胶的抗剪切变形,提高橡胶的摩擦性能。

▲图9 模型相对原子浓度分布

4.5 温度分布

笔者对剪切后模型的温度分布进行计算,如图10所示。由图10可以看出,橡胶基体内部温度较为恒定,而在摩擦界面约0.8 nm与2.5 nm处由于摩擦导致了温度大幅升高,并且硫化丁苯橡胶的温度峰值比石墨烯复合硫化丁苯橡胶高7.2%和10.4%。

▲图10 模型温度分布

硫化丁苯橡胶在摩擦界面上有较高的原子浓度,因此在摩擦界面上有更多的原子相互作用,导致更多的能量耗散,产生更多的热,使剪切过程中硫化丁苯橡胶界面上有更高的温度。在较高的界面温度下,聚合物的机械性能将会恶化,因此向硫化丁苯橡胶中加入石墨烯可以阻止橡胶原子向摩擦区域移动,降低摩擦区域的温度,从而有效提高硫化丁苯橡胶的摩擦性能。

5 结束语

笔者通过建立硫化丁苯橡胶和石墨烯复合硫化丁苯橡胶两个微观尺度上的分子动力学模型,模拟对比两个模型的剪切变形,计算橡胶铁基之间的摩擦因数,以及两个模型的自由体积分数、玻璃化转变温度、均方位移、相对原子浓度分布、温度分布,对摩擦机理进行分析。

在硫化丁苯橡胶的基础上添加石墨烯,能够进一步降低橡胶分子链的活动性,提高橡胶材料的刚性、硫化丁苯橡胶的玻璃化转变温度和抗剪切性能,减小摩擦过程中由剪切作用引起的变形损耗,从而大幅减小摩擦因数。

提高橡胶材料摩擦性能的机理是加入石墨烯能够进一步加强原子间的相互作用,阻止橡胶原子向摩擦接触界面移动,减小接触面积,减小摩擦区域温升,减缓橡胶机械性能的恶化,从而提高橡胶材料的摩擦性能。