石蜡加氢原料泵轴承故障分析

□ 游恩杰 □ 王 曦 □ 蒋文恂

1.中石化荆门分公司 湖北荆门 448039 2.上海大学 机电工程与自动化学院 上海 200444

1 故障情况

石蜡加氢原料泵是化工加氢装置中输送原料石蜡的重要部件,出口压力达6 MPa及以上,石蜡温度一般为100 ℃左右[1]。石蜡加氢原料泵的工况不利于原料泵齿轮箱轴承的润滑,润滑不良往往会导致轴承失效,引发停机,甚至发生事故[2-3]。中石化荆门分公司某石蜡加氢原料泵突然停机,同时引起相关机组连锁停机。仪表信号显示原料泵齿轮箱润滑油压力过低,引起石腊加氢原料泵停机。

原料泵齿轮箱润滑油压力过低会导致传动系统润滑不良,引起轴承、齿轮等传动部件损伤,甚至引发事故。查明石腊加氢原料泵突然停机的原因,对确定设备维护周期、保障设备安全可靠运行极为重要。笔者对原料泵齿轮箱传动系统进行了解体与观查,以便查明故障原因,为避免故障再次发生提供技术参考。

2 高速输出传动轴情况

原料泵齿轮箱齿轮传动结构如图1所示。高速输出传动轴由滑动轴承支撑,带动原料泵叶轮输出石蜡。高速输出传动轴处的直齿轮齿形完好,高速输出传动轴表面局部有明显的高温烧灼变蓝痕迹[4],痕迹接近高速输出传动轴与原料泵齿轮箱密封件接触位置。高速输出传动轴及中间传动轴的滑动轴承所对应的轴瓦表面及原料泵齿轮箱内部所有其它传动部件表面均未观察到高温烧灼痕迹,说明停机前原料泵齿轮箱内未出现严重的润滑不良情况。低速传动轴为动力输入端,主要输入驱动动力,同时也用于带动油泵为原料泵齿轮箱中的齿轮和轴承供给润滑油。低速传动轴斜齿轮的边缘产生较为严重的断裂和破损,且低速传动轴的滚动轴承产生了严重破损。

▲图1 原料泵齿轮箱齿轮传动结构

原料泵齿轮箱高速输出传动轴轴端密封件如图2所示,可以看出密封件损伤严重,端面有破损缺口,这一缺口的出现造成齿轮箱与原料泵中的石蜡连通。由于输送中的石蜡温度较高,且处于高压状态,因此密封件缺口使石蜡进入温度和压力较低的齿轮箱[5]。石蜡经密封件缺口进入齿轮箱后,由于温度降低而固化,使润滑油的流动性大幅降低,导致齿轮箱润滑油管道不畅、油压降低,进而连锁停机[6]。

▲图2 高速输出传动轴轴端密封件

3 低速传动轴情况

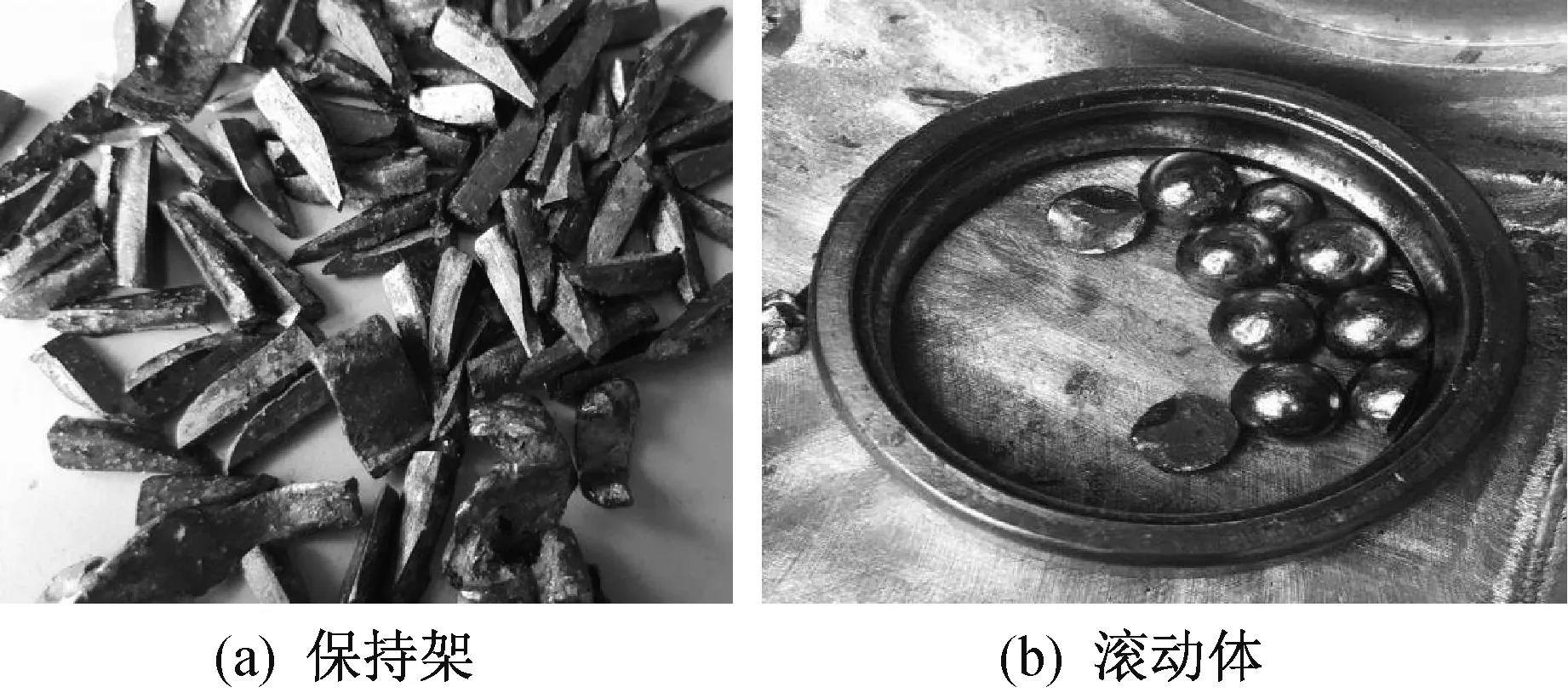

原料泵齿轮箱低速传动轴由两个滚动轴承支撑,对齿轮箱中损坏的滚动轴承进一步解体分析,如图3所示。由图3可见,低速传动轴非驱动输入端的滚动轴承保持架完全破碎,主要为脆性断裂,只有个别碎块被挤压变形。另一方面,滚动轴承滚动体表面损伤明显,并有两个滚动体断裂为两半。

▲图3 滚动轴承解体分析

滚动轴承滚动体如图4所示。由图4可见,滚动体表现为典型脆性断裂,断裂面内无明显磨损,断裂面边缘较为圆滑,说明受到较大的冲击或磨损。滚动体球面剥落区域较多,特别是两个断裂的球面剥落最为严重,球面的磨损与变形也较严重。

▲图4 滚动轴承滚动体

为进一步分析滚动轴承滚动体断裂的原因,对断裂滚动轴承滚动体剥落区域附近的未剥落部分进行电子显微镜扫描观察,如图5所示。由图5可见,未剥落区域边缘的滚动体表面层有明显翘起现象,未剥落区域内有数条长短不一、方向各不相同的裂纹,说明疲劳破坏引起了滚动体表面裂纹的产生与扩展,并最终导致部分区域表面发生剥落。裂纹产生并向深度方向扩展延伸,引起滚动体脆性断裂。

▲图5 滚动轴承滚动体电子显微扫描照片

虽然大部分碎裂的滚动轴承保持架边缘整齐,属于典型的脆性断裂,且无磨损痕迹,但是也有个别碎片有严重扭曲变形,说明这些碎片经历了较严重的挤压,这与滚动轴承滚动体表面的严重磨损和变形相符。由于挤压磨损过程时间较短,影响到的滚动体和保持架均较少。

滚动轴承内外圈如图6所示。检查发现,滚动轴承内圈滚道的2/3区域发生剥落或磨损,并伴有轴向凹槽,滚道两侧的剥落比滚道中间区域更为严重。滚动轴承内圈右侧滚道未发生剥落,或磨损区域较为光滑,无可见损伤。

▲图6 滚动轴承内外圈

滚动轴承外圈滚道剥落集中发生于约1/3区域,伴有轴向凹槽,其它区域表面光滑,无剥落或磨损发生。发生剥落区域应为滚动轴承外圈的承载区域。内外圈滚道内的轴向凹槽与断裂滚动轴承滚动体断面边缘较圆滑,与受到较严重冲击或磨损现象相符。内圈滚道的剥落区域宽度、凹槽长度远大于外圈滚道,说明滚动轴承承受了较大的轴向载荷,产生了较大的轴向振动。轴向振动无疑会加剧对密封件的冲击损伤,这与密封件出现破损缺口的现象相符。

滚动轴承外圈滚道的1/3区域和内圈滚道的整个区域为承载区,从内外圈滚道均有未剥落或磨损的情况可以推断,设备停机前滚动轴承未出现严重润滑不良问题。从原料泵齿轮箱齿轮传动结构的受力角度分析,低速传动轴滚动轴承承受的载荷最大,且滚动轴承尺寸规格较小,承载能力相对较弱,在大载荷工况下易损坏。滚道剥落或磨损归因于滚动体断裂及断裂边缘对滚道的冲击作用。另一方面,滚动体断裂后运行的时间较短,从而使部分内圈滚道免于被断裂的滚动体或保持架冲击,未造成进一步剥落或损伤。

4 原料泵齿轮箱振动分析

振动是滚动轴承失效的重要原因之一,滚动轴承失效又会导致原料泵齿轮箱振动加剧[7]。在石腊加氢原料泵运行过程中进行振动检测,数据显示正常运行过程中的振动烈度一般为2.5左右,但从原料泵突然停机的26 d前开始,振动烈度增大为4左右,且随后的26 d内振动一直在加剧,具体为7 d后增大至4.3,14 d后增大至4.5,21 d后增大至4.9。检测数据说明,石腊加氢原料泵突然停机前振动已相当剧烈。石腊加氢原料泵的剧烈振动将急剧加大滚动轴承承受的动态载荷,容易引起表面冲击塑性变形、滚动轴承滚道破坏和滚动体表面损伤。

从振动检测数据可以看出,石腊加氢原料泵的振动有逐步加剧过程,而不是突然加剧。结合滚动轴承滚动体、内外圈滚道及保持架的损伤情况,可以认为振动加剧后进一步加大了滚动轴承的冲击载荷,使滚动体表面产生疲劳裂纹,裂纹的扩展和延伸造成滚动体表面剥落甚至断裂,剥落区域和断裂滚动体边缘对滚动轴承滚道和保持架造成破坏,特别是斜齿轮运行导致的轴向振动使保持架、内圈及密封件受到的冲击损伤更为严重。

高速输出传动轴轴端密封件由于轴系振动大而与轴产生碰撞和磨损,导致密封失效,使石蜡流入温度、压力较低的原料泵齿轮箱。初期流入的石蜡混入润滑油,使润滑油的流动性变差,导致润滑油管道堵塞,并引发润滑油低油压报警和连锁停机[8]。后续流入的石蜡发生固化,并停留在密封件附近,造成该区域的润滑油断供,使高速输出传动轴与密封处发生严重润滑不良,引起高温烧伤现象。

5 解决方案

通过对故障原料泵齿轮箱进行拆解观察分析,结合石腊加氢原料泵运行过程中的振动检测数据,判断低速传动轴滚动轴承规格较小,实际滚动轴承承受的载荷较大,长时间运行导致低速传动轴滚动轴承疲劳损伤而产生裂纹,特别是滚动体表面产生的裂纹逐渐扩展导致剥落,引起振动加剧。振动使滚动轴承的冲击载荷增大,即接触表面的冲击力增大,在不断冲击下,滚动体表面的微裂纹向内部扩展,造成滚动体破裂。破裂边缘产生应力集中,对滚道造成冲击,并引起滚道表面材料变形与剥落,同时使振动加剧,破裂的滚动体在大载荷振动工况下进一步发生断裂[9]。在此过程中,断裂的滚动体不仅造成滚道严重损伤,而且使保持架发生破碎,使振动进一步加剧,并造成密封失效,最终引起停机。

针对这一石蜡加氢原料泵故障,笔者提出的解决方案是选择承载能力较强的低速传动轴滚动轴承,并加大相应的轴肩尺寸。更为全面的解决方案是对原料泵齿轮箱的轴系静载荷和动载荷进行分析,选择具有更大径向和轴向承载力的滚动轴承,同时改进石腊加氢原料泵转子的运行性能,包括转子动平衡等。在石腊加氢原料泵运行过程中跟踪检测振动数据,对振动突然加剧进行早期干预,及时停机检查滚动轴承损坏情况,避免严重事故发生。

6 结束语

笔者针对中石化荆门分公司某石蜡加氢原料泵因油压过低而引起连锁停机故障,对原料泵齿轮箱进行拆解观察分析。通过对原料泵齿轮箱轴承破损件、密封损坏件、齿轮损坏件,以及石腊加氢原料泵转子表面情况进行分析,确认了原料泵齿轮箱低速传动轴滚动轴承先期损坏导致密封部件损坏的原因。振动检测数据也从侧面验证了分析结论。