管道机器人发展研究*

□ 李龙辉 □ 张体刚 □ 高 慧 □ 郭 霆,2

1.黑龙江工程学院 机电工程学院 哈尔滨 150026 2.大连赛姆生物工程技术有限公司 辽宁大连 116620

1 研究背景

近年来,随着科学技术和人民生活水平的提高,管道输送凭借输送量大、方便快捷、成本低等优势,在国民经济中占有越来越大的比重。管道输送由于受到输送介质化学性腐蚀、不可抗力自然灾害及自身缺陷的影响,极有可能发生管道泄漏等严重事故。为了防止灾害发生,需要定期对输送管道内部进行检查、维护和清洁保养。管道内部通径狭窄,人工进入有很大局限性,对此,人们研发了管道机器人,管道机器人能够代替人类进入管道内完成相应的工作。

管道机器人是一种可以在管道内行走的机电一体化装置,能够携带一种或多种传感器及操作装置,如电荷耦合器件摄像机、位置和姿态传感器、管道接口焊接装置、防腐喷涂装置等,在操作人员的远距离控制下,进行一系列管道检测维修作业。管道机器人的出现极大弥补了人工作业的局限性。在管道排查和检测方面,管道机器人拓展了人工管道检测的距离、宽度和精度,增强了管道检测的全面性和细致性,同时还减少和消除了作业的安全隐患。在对输送管道进行维修、清洗和保养方面,管道机器人在输送管道内部作业,避免了人工挖掘、隔断作业方式对道路通行带来的不利影响。 随着民用、应急响应、灾难控制、环境监测等场合对机器人的需求不断增大,管道机器人与环境的交互成为机器人领域的又一研究热点[1]。

2 研发现状

欧洲对管道机器人的研究起步相对较早,伴随着电子技术及通信技术的发展,管道机器人已达到了相当高的应用水平。

德国IPEK管道内窥检测机器人采用双伺服电机设计,六轮驱动,操作简单。机身材料为电镀铝和不锈钢,具有防腐防爆特性,可进行水下带压作业,深度可达10 m。机身内置压力传感器,可发出低压报警,还配备倾斜补偿感应器。机身结构紧凑[2]。

日本电子行业的发展刺激着管道机器人的不断革新。东京大学于20世纪90年代开始了管道爬行机器人的研究,开发了THES系列管道爬行机器人,能利用自身配置的设备对管道进行检测、维修作业。

国内对于管道机器人的研发起步相对较晚。上海交通大学研发了煤气管道检测机器人,这一机器人具有特殊的四边形结构,自适应能力非常强。

目前对管道机器人的研究与使用还局限在输送管道内行走和检测,管道内行走、检测、修复一体化设备还没有实现开发。相信在科学技术飞速发展的背景下,管道机器人技术会越来越成熟,管道机器人一体化发展的步伐也会加快[3-4]。

3 应用实例

3.1 空调管道检查

2006年,卫生部颁布了《公共场所集中空调通风系统清洗规范》,对公共场所集中空调通风系统的清洗提出了具体要求。空调通风管道距离长,弯道多,而且一般安装在大楼隔层天花板的内部,拆卸较为困难,不便进行人工清洗。中央空调通风系统若长期得不到清洗,在风管中不仅会存积大量灰尘,而且会滋生各种致病微生物,引起严重的空气污染,甚至引起各种传染病。

酒店利用管道机器人检查空调通风管道卫生情况如图1所示。该管道机器人有六个轮子,前方可携带照明装置与摄像头。管道机器人后部通过可伸缩电缆线连接显示屏。在检查集中式空调管道时,管道机器人可以为工作人员探路,如果发现管道内部有灰尘堵塞情况,那么工作人员将进入管道进行清洗。如果存在工作人员无法立即解决的问题,可以由专业管道维修人员进行处理[5-6]。

▲图1 空调管道检查

3.2 管道打磨

适用于螺旋焊缝管内部焊缝打磨的管道打磨机器人如图2所示。打磨进给机构安装平台由轴向进给步进电机驱动丝杠螺母副运动,平台上安装有径向进给气缸和线性导杆。整个回转框架一体化封装,两端通过转轴连接主机,动力端的扭矩由伺服电机和减速器组通过联轴器传递。为了保证慢速回转运动作业时的高精度,匹配了相应的二级行星减速器,不仅能提高转角分辨率,而且能大幅增大扭矩。这一管道打磨机器人是一种分段式多工位打磨机构,打磨完一段后,需要移动到下一段。由于所适用的管径范围较窄,并且采用气压进给,因此进给量精度不能充分保证[7-8]。

▲图2 管道打磨机器人

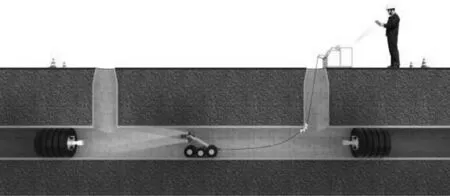

3.3 排水管网检测

管道机器人进行排水管网检测如图3所示。管道机器人配置管道内窥摄像检测系统,可以在管道内自动行走,实现全方位观测,并将录像传输至地面控制系统,便于地面工作人员了解管道内部情况,判断管道损坏程度、范围等。应用管道机器人进行排水管网检测,可以提高管道有限空间内的作业安全性和工作效率。

▲图3 排水管网检测

4 存在的问题

近年来,我国管道机器人的研发应用得到了发展与完善,但是也存在一些问题。

(1) 能源供给。传统管道机器人常用的能源供应为有缆方式,拖缆摩擦对机器人在管道内部短距离行走没有太大影响,但长距离行走或管道不平整时,管道机器人带缆行走问题较为突出。因此,开发管道机器人必须解决能源长距离供应的问题。

(2) 稳定性。石油、天然气等能源输送管道是国民经济的重要命脉,现有大口径管道一旦发生事故,会直接影响国计民生。能源输送管道线路长,不容易检测与监控。因此,管道机器人在管道内工作时,运行的稳定性一定要得到可靠保证。

(3) 位置识别与越障。常规管道机器人通常使用与驱动轮连接的光电码盘构成闭环控制,由于管道内信号屏蔽或受管壁光滑程度的影响,在输送反馈信号时形成阻碍,对管道机器人的工作造成较大影响,有时甚至会导致管道机器人停止工作。因此,设计管道机器人时必须考虑感应识别及越障能力。在管道内可能有台阶、管沟、碎石等,管道机器人需要能够携带摄像机等检测设备或清洗装置在管道内实现进退、转弯、越障、定位,并具备自主导航功能。

(4) 检测、修复一体化。现有的管道机器人局限于管道内行走和检测等,并不能实现检测、修复一体化功能,因此检测、修复一体化是今后管道机器人的研发方向。

5 新型管道机器人

新型管道机器人应用有缆方式进行电力传输与数据采集,由四个轮胎单元驱动,不必担心缆线的摩擦对行走的影响等问题。在平缓的地形中,管道机器人通过轮胎驱动以达到高速行驶,提高工作效率。在复杂地形中,轮胎能实现抱死,此时轮胎为机器人的脚,单条足依次前伸跨过障碍。机器人每条足的四端外侧装备有橡胶外壳,可以提供较大的摩擦力,使机器人适应光滑的管道。通过在管道机器人的体内放置单片机、控制电路、传感器、发光二极管等,实时传输管道内各种情况,便于专业人员及时了解。新型机器人具有独特的清淤方式,集刮削、搅拌、过滤、推进于一体,清淤功能多样灵活。具有过载保护功能,可适应管道复杂的淤积工况,完成复杂清淤作业任务[9-10]。

新型管道机器人基于混合智能技术,将人工神经网络、专家系统、模糊理论、粒子群算法等人工智能方法应用于长距离输送管道泄漏检测中,能进行管道泄漏的检测与定位。相信在科学技术飞速发展的背景下,新型管道机器人的研发将会取得更大的成果。