厚宽钢板弯曲的轻型门式压弯机及其模具设计

刘 波,黄 伟,代继波,文 杰,徐国友

(1.泸州市建设工程质量监督站,四川 泸州 646099;2.中冶建工集团重庆钢结构有限公司,重庆 400054)

0 引言

钢结构具有强度高、自重轻、抗震性好、易安装等优点,符合我国绿色环保和可持续发展战略要求。钢结构加工制作中,对钢板进行弯曲的传统方法有三种:一种通过火焰对钢板的弯曲区域加热到一定温度,使钢板的屈服强度降低,再利用千斤顶或大锤等外力对钢板进行施力,这种方法主要运用在宽度与厚度不大的部件,对于较大厚度的钢板,此方法效率低且无法控制钢板的均匀变形,其精度要求无法保证。第二种方法是通过折弯机的机械传动力对钢板进行折弯,这种方法只能通过配套的凹凸模具对钢板的折弯角度进行控制,无法将钢板折成弧度要求高的零部件,同时,折弯机的工作区间以及额定载荷有限,无法对宽厚钢板进行折弯压制弧形。第三种方法是通过卷板机对中厚板进行卷弯,该方法的缺点是难以控制弯曲点的准确位置,同时,该方法很难对同一钢板进行不同方向的连续卷弯。

鉴于此,为完成重庆轨道交通 4 号线唐唐站钢箱梁高架桥底板(板厚 δ=32 mm,板宽 b=5 000 mm)在同一钢板不同方向的的圆弧弯曲压制加工(见图 1),研发设计了一台宽厚钢板弯曲成形的门式压弯机装置及模具,来攻克宽厚板在不同方向一次性压弯成形这个难题。

图1 底板截面示意图(单位:mm)

1 模具的设计

模具的设计对钢板一次性成型至关重要,因钢板弯曲长度达 5 000 m m,因此模具的长度不应<5 000 mm。由于存在弹性恢复,使弯曲件弯曲部分的曲率半径和弯曲角度在外力撤销后发生弹性恢复,对弯曲回弹控制是为了更好地控制回弹,达到弯曲精确 成型[1-3]。

1.1 下模设计半径

下模在整套模的形状决定上模的形状,下模半径由钢板压弯半径以及钢板回弹两因素决定。

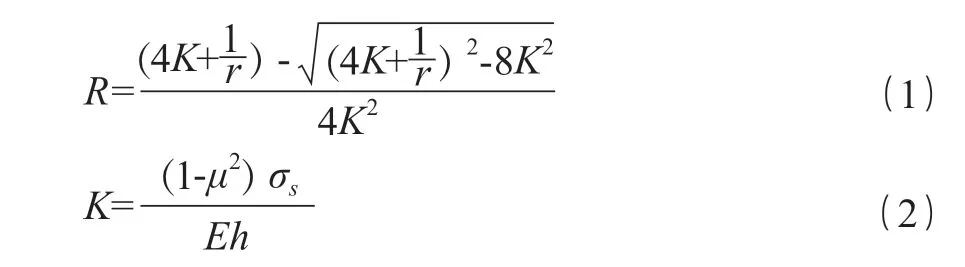

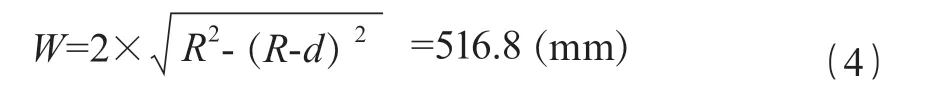

对于 Q345 钢中,下模设计的半径 R[4],见式(1)(2):

式中:E 为杨氏模量,MPa;μ 为泊松比,0.31;σs为屈服强度,MPa;h 为钢板厚度,mm;r 为板弯曲半径,mm;k 为简化系数。

将(2)带入(1)得:

1.2 下模深度及宽度设计

对于 Q345 钢板变形回弹前半径 R=850 mm,回弹后半径为 r=1 000 mm,测量回弹后弧长 S=524 mm(图 1 中获取),则设计深度 d 应满足公式(3),得:

设计凹模的宽度 W 满足公式(4),综上可得出凹模与钢板回弹曲线(见图 2)。

图2 凹模与钢板回弹曲线(单位:mm)

凹模的设计曲线按照图 2 中所示,半径 R=850 mm,深度为 40 mm,宽度为 518 mm,因板厚度有 32 mm,凸模的半径小于凹模,本设计凸模 R=840 mm。

2 门式压弯机设计

将板厚 δ=32 mm,板宽 b=5 000 mm同一钢板在不同方向压制成圆弧形,不仅要考虑加工构件的工作面,还需顾及操作的可行性,因此压弯机外框结构不能采用卧式框架,只能采用门式框架。门式压弯机框架包括上下横梁以及两根竖向梁,采用钢结构焊接制作而成,通过计算钢板弯曲所需要的力,运用液压千斤顶作为驱动力,门式框架在千斤顶的作用下,不能发生塑性变形以及失稳。

2.1 弯曲力计算

将厚度为 32 mm 钢板放在模具当中,对上模施加外力,使钢板沿着模型设计的形状变形,得到弯曲力,见式(5):式中:b 为钢板宽度,mm;t 为钢板厚度,mm;r 为钢板弯曲半径,mm;σ 为钢板的抗拉强度,MPa。

因此,钢板弯曲需要施加外力 433 t,将 433 t 的力用两个液压千斤顶来完成,每个液压千斤顶的平均受力为 216.5 t。现有两台额定载荷为 1 000 t 的液压千斤顶,满足设计要求。

2.2 门型框架横梁设计

对门型框架的横梁与竖梁采用焊接连接,所受力设定为:液压千斤顶对横梁的两作用点离横梁边距离为1.3 m,两作用点之间的距离为 2.6 m。在通过力学软件建模中,两作用点施加 5 000 kN,两端为超静定载荷,如图 3 所示。

图3 弯矩受力图(单位:kN·m)

通过结构力学软件计算得出简支梁最大弯矩Mmax=4 875(kN·m)。通过选用 Q345 材质的钢板制作为 H 型钢,[σ]min= 460 MPa,则正应力强度条件为:

经查《钢结构制作数据速查手册》规格为 H498× 432×45×70 的 Wz 最大值为 4 368 cm3,<10 593 cm3,不符合设计要求,因此现有的市场 H 型钢无法满足设计要求。采用箱型 H 型钢,通过改变其结构,达到设计要求,箱型 H 型钢截面如图 4 所示。

图4 箱型 H 型钢截面图(单位:mm)

2.2.1 整体稳定性验算[5]

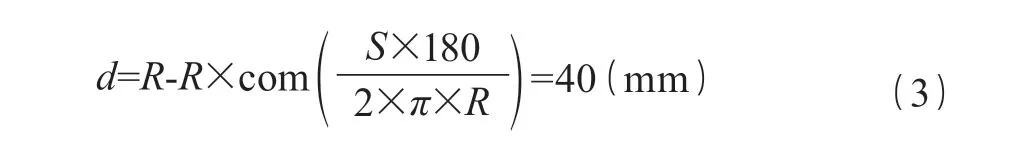

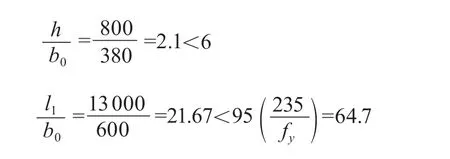

受弯构件丧失整体稳定的现象是侧向弯曲和扭转变形,为了保证受弯构件的整体稳定性,应使其不发生侧向弯曲和扭转。对于该箱型截面,其截面尺寸应满足以下条件:

式中:h 为箱型截面高度,mm;b0为受压翼缘板的整个宽度,mm;l1为受压翼缘侧向支点间距离,mm;fy为钢材屈服强度,MPa。

因此,箱型截面整体稳定。

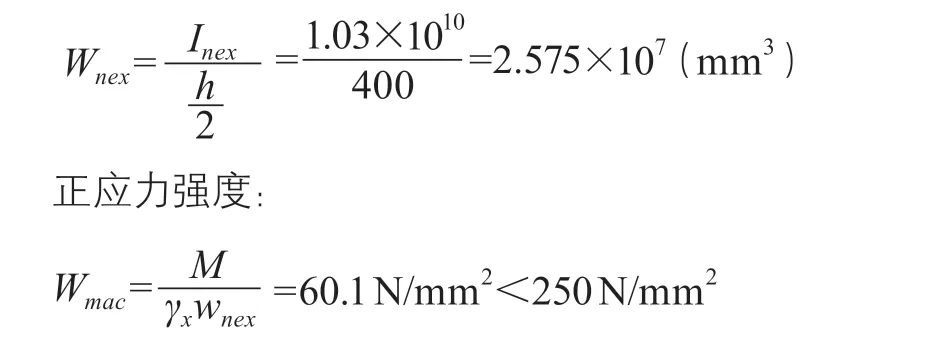

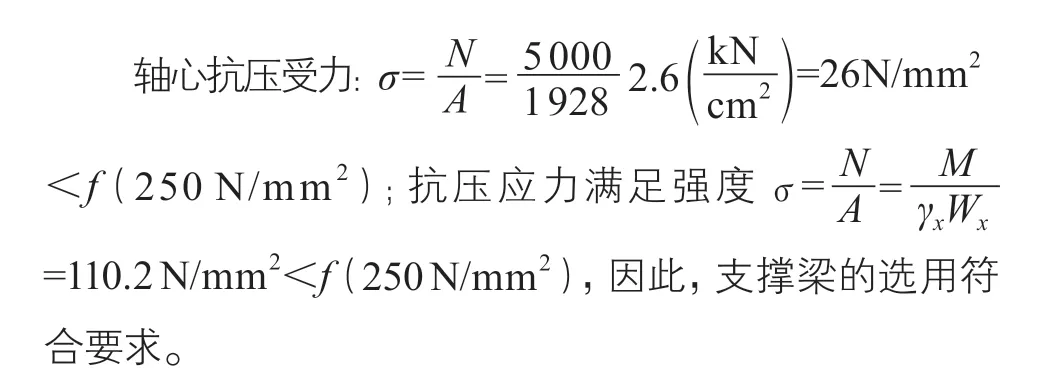

2.2.2 截面强度验算

受弯构件在弯矩作用下截面上正应力发展四个阶段:弹性、弹塑性、完全塑性、屈曲后强化。对于直接承受动力载荷的箱型截面,不能利用塑性,虽然塑性阶段是其极限状态,但此时变形太大,工程上不安全。应运用弹性阶段,因此截面上最大纤维应力 σ≤fy。

截面模量:

式中:Wnex为截面模量,mm3;Inex为惯性矩,mm4;h 为截面长度,mm;M 为弯矩,N/mm;γx为截面有限塑性发展系数。

因此,该箱型结构在接受设计的动力载荷下,处于弹性阶段。

2.3 门型框架竖梁设计

对于竖向门式钢柱,其长度包括钢板弯曲后高度差、凹凸模具的厚度、千斤顶的长度以及伸长度和工作预留空间,因此设计长度为 2 100 mm。门型框架竖梁的翼缘宽度根据横梁的翼缘板宽度确定,即 600 mm。为保证竖梁整体对竖向钢柱在受压力时,其变形应在弹性阶段,构件处于整体稳定状态。同时,通过在腹板上设置加劲板,提高腹板弯曲临界应力,以防止弯矩作用下局部失稳。设计的截面如图 5 所示。

图5 日字形柱钢截面图(单位:mm)

抗弯强度应符合式公式(7)[6-7]:

式中:Mx、My为 x,y 轴(x 为弱轴,y 为强轴)弯矩,N·mm;γx、γy为截面发展系数;Wnx、Wny为 x,y 轴截面模量(惯性矩除以中心到两边距离),mm3。

通过 SAP 2000 对其模拟,模拟弯距图结果如图 6 所示。

图6 门式框架受力图

通过分析得到,上部横梁变形大概有 5 mm(中部)受力点处是 4.4 mm,下部横梁没有设置中点,变形2 mm。上梁的应力比最大值为 0.830,下梁的最大应力比为 0.703,轴的最大应力比为 0.730。与理论计算符合。通过计算,最终得到如图 7 所示。

图7 门式压弯机

通过后期对设备的制作与运用,保证了宽厚底板与腹板完美结合,减少了工程施工的焊接工作量,通过对该门式压弯机设备装置及模具的研究和应用,解决了施工中的加工技术难题,在重庆轨道交通 4 号线接合钢箱梁的加工中发挥着较大作用(宽厚板压弯后的实际图见图 8)。

图8 宽厚底板与腹板结合图

3 结语

通过回弹性能,设计半径 R=850 mm 的凹模,半径 R=840 mm 的凸模压制半径 R=1 000 mm,板厚δ=32 mm 的钢板。为考虑板宽 B=5 000 mm 在压制过程的可行性以及压弯机门式框架的安全性,将门式框架净宽设计为 5 200 mm,承受总压力 10 000 kN,确定横向“口”字截面和竖向“日”字截面的门式框架稳定性和强度满足设计要求。对宽厚钢板门式压弯机的设计与加工,能够精确地对宽厚钢板进行定点压弯,在保证构件加工精度的同时,降低了工程材料的损耗,节约了工程施工的人工费用,后期运用证明,更改模具,可以压制板厚 δ=100 mm 的厚钢板。通过研发设计的门式压弯机及模具装置可对今后加工类似构件具有很好的推广意义。