3D打印钛合金薄壁构件的研究进展

杨 鑫,张兆洋,王 犇,马文君,王婉琳,王 岩,孙朝晖,刘世锋

(1.西安理工大学,陕西 西安 710048)(2.西安建筑科技大学,陕西 西安 710055)(3.攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

薄壁构件可满足高端装备对轻量化、低能耗和高稳定性的要求,可通过塑性变形耗散外部冲击能,从而达到吸收冲击能量的目的,因而结构轻巧、形状复杂系数小的大型轻合金整体薄壁构件一直是航空航天领域的研究热点。然而,薄壁构件在减重的同时,其刚度也会相应降低,并且由于不同的金属材料导热系数差异较大,因此具有尺寸大、壁厚薄和形状复杂等几何特征的薄壁构件对温度变化十分敏感,更易产生严重的扭曲变形以及不均匀的残余应力分布,残余应力导致薄壁构件的尺寸、形状发生变化,且难以通过后续机械加工进行校正。故而亟需解决薄壁构件制备过程中存在的曲率突变、壁厚超薄易变形等难题[1]。

金属3D打印作为一种先进的制造技术,以数字模型为基础,借助软硬件系统和数控系统来将金属材料按照烧结、熔融等方式制造出实体零部件。金属粉床选区3D打印技术具有设计与制造自由度大、周期短、可实现成分和/或结构的梯度制造、原料利用率高、个性化与批量定制等优点,可用于薄壁构件的一体化精准成形[2]。根据热源的不同,金属粉床选区3D打印技术主要分为电子束选区熔化技术(selective electron beam melting, SEBM)和激光选区熔化技术(selective laser melting,SLM)。

钛合金具有比强度高、耐蚀性好、生物相容性好等优点,在航空航天、生物医疗等领域中有着重要的应用,其中TC4钛合金应用占比达到50%以上[3]。但钛合金传热系数小、杨氏模量低,导致传统加工工艺在加工复杂零件时存在精度控制难、不同壁厚结构件力学性能差异大等缺陷,因此采用3D打印技术成形钛合金薄壁构件成为当前的研究热点。本文系统介绍3D打印技术成形钛合金薄壁零部件的研究现状,以推广钛合金3D打印技术的应用。

1 SEBM成形钛合金薄壁构件

电子束选区熔化在真空环境中成形,因而成形件中杂质含量低,并具有能量利用率高、成形件整体精度高及运行成本低等优点,可用于制备复杂形状钛合金薄壁构件。

1.1 SEBM技术成形钛合金的组织和力学性能

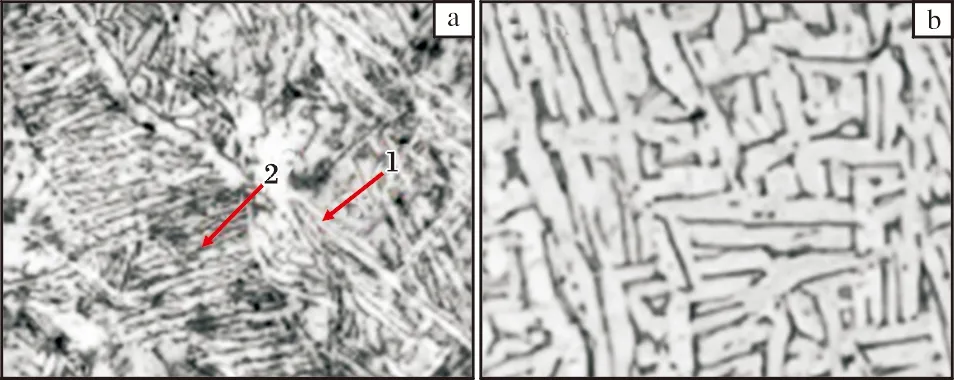

Alexander等人[4]以平均粒径D50=70 μm的球形TC4粉末为原料,采用SEBM成形厚度为0.5 mm的薄壁构件。成形样品的微观组织呈现各向异性,由A2型结构(β-Ti相体积分数≤10%)和A3型结构(α-Ti相体积分数≤90%)组成。电子束熔化TC4粉末时,α-Ti首先在β-Ti晶界形核长大为球形晶粒,随着冷却速率的增加(当电子束离开熔化区域时),α-Ti晶粒由球形转变为板状;在α-Ti板条间可以观察到一些保留的β-Ti晶粒,而α-Ti晶粒包含微量的夹杂物,可能是垂直于显微截面表面的α-Ti针状沉淀物,或是某些未知的第三相,如图1a所示[4]。沉积态的组织紊乱导致力学性能分散,故其将样品进行热等静压处理(hot isostatic pressing, HIP)(920 ℃/100 MPa/2 h),使其微观组织更加均匀,呈现各向同性,如图1b所示[4]。经过HIP处理后,成形件内部的孔隙减少,塑性提升了3%~4%。

图1 SEBM成形TC4钛合金的微观组织Fig.1 Microstructures of TC4 titanium alloy by SEBM:(a)deposition state(200×); (b)after HIP-treated(500×)

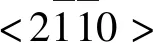

图2 SEBM 成形TC4钛合金的金相组织和EBSD取向图Fig.2 Optical microstructures and EBSD orientation maps of TC4 titanium alloy by SEBM:(a)OM,as-built;(b)OM,after HIP;(c)EBSD,as-built;(d)EBSD,after HIP

综上所述,SEBM成形TC4钛合金薄壁构件的沉积态组织主要为沿沉积方向生长的粗大柱状晶,柱状晶内部为细小的针状马氏体。

1.2 SEBM成形钛合金的壁厚和成形倾角

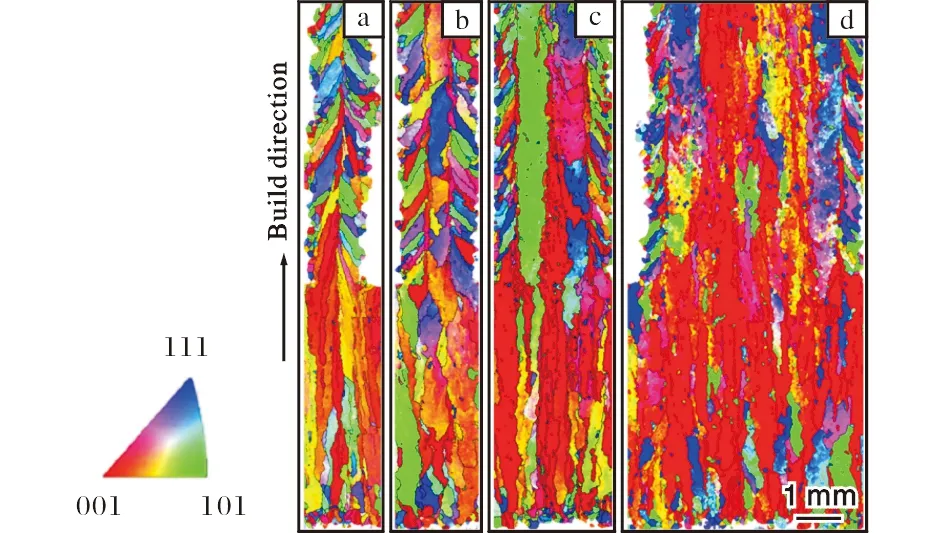

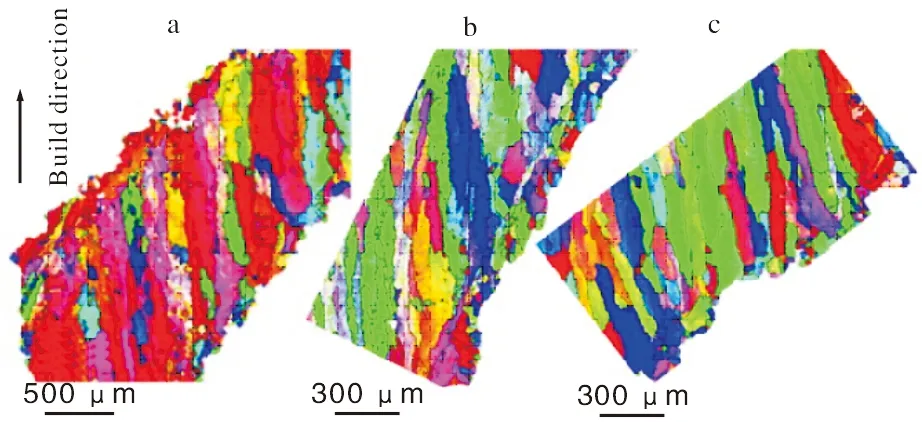

Antonysamy等人[6]采用SEBM成形厚度1~5 mm的TC4钛合金薄板,研究了薄板厚度对晶粒取向和织构的影响。EBSD结果显示,成形厚度为1 mm时,薄板组织主要为向内生长的细小弯曲柱状β晶;当成形厚度增加至1.5 mm时,细小的弯曲柱状β晶粒变粗,并且在薄板中心产生粗直的柱状β晶粒,此时粗直柱状晶的个数较少;成形厚度增至2 mm时,薄板中心处的组织为粗大的柱状晶,且晶粒取向分布不均匀;当成形厚度为5 mm时,基板与成形件有很好的结合,晶粒取向相同,如图3所示[6]。

图3 SEBM成形不同壁厚薄板垂直横截面的EBSD取向图Fig.3 EBSD orientation maps from cross sections with different wall thicknesses by SEBM: (a)1 mm;(b)1.5 mm;(c)2 mm;(d)5 mm

采用相同的成形工艺参数建筑不同厚度的样品,输入相同的能量,但是由于壁厚的不同,粉床底部、中部、顶部的热历史不同,会形成不同取向分布的β晶粒:① 附着在薄壁面上的部分粉末熔化形成细小晶粒,其方向随机;② 向内生长的弯曲柱状细晶粒;③ 一些具有择优取向的晶粒,并在基板处沿沉积方向生长,产生“轴向晶粒”;④ 规则的柱状晶,晶粒取向与基板内部晶粒取向相同;⑤ 厚板中部的晶粒择优取向生长,形成垂直排列的粗大不规则柱状晶粒。

由此可知,采用现有工艺参数成形不同厚度的板材,微观组织会随着板材厚度的不同呈现出不同的变化趋势,而微观组织的不同会造成零部件力学性能呈现较大的差异。

Dzugan等人[7]研究了SEBM技术成形厚度为0.6、1.0、1.5、2.0、2.5 mm TC4钛合金薄壁构件的力学性能,发现厚度大于1 mm的试样,其抗拉强度为(780±40)MPa;厚度为0.6 mm时,试样的强度和塑性同时降低。为了准确评估样品成形厚度对材料性能的影响,避免样品表面粗糙度对材料性能的影响,将成形厚度>1 mm的样品从两侧对称研磨至最终厚度为0.5 mm,然后进行测试。该样品与直接成形厚度为0.6 mm的样品(抗拉强度为480 MPa)相比,抗拉强度增加1倍(>960 MPa),而延伸率仍保持在3%左右。

以上SEBM成形TC4钛合金薄壁构件的研究主要集中在不同厚度板材的微观组织和力学性能。SEBM成形TC4钛合金的组织主要为沿沉积方向的粗大柱状晶,该柱状晶在成形基板的等轴晶上形成或在未熔化粉末上非均匀形核,晶粒择优取向生长,从而形成了明显的织构[5]。

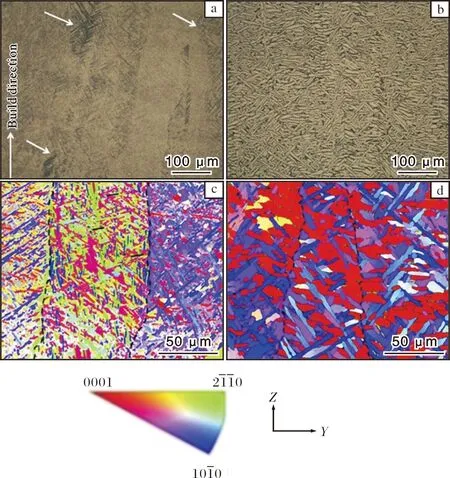

薄壁构件的几何形状复杂,壁厚、截面形状、成形倾角都会导致薄壁构件的微观组织发生改变。Antonysamy等人[6]研究了SEBM成形倾角改变对原始β晶粒结构和织构的影响。对于沉积方向倾斜角度为30°、45°和60°的3 mm厚样品,不论倾角如何,都可以观察到呈现垂直向上柱状生长的β晶粒(垂直于粉末沉积层),如图4所示[6]。还采用SEBM技术在水平基板上成形截面呈倒三角形的样品,研究截面宽度从1 mm过渡到15 mm时的晶粒变化规律。研究发现,在靠近基板的倒三角形底部,晶粒首先收缩生长,随着沉积高度的增加,晶粒不断向上生长,最后膨胀为粗大柱状β晶粒。

图4 不同倾角下,SEBM成形试样横截面的EBSD取向图Fig.4 EBSD orientation maps of cross sections with different forming angles by SEBM:(a)45°; (b)30°; (c)60°

针对SEBM技术,研究人员已对粒径范围为50~106 μm的粉末原料成形建立了标准的工艺参数包,然而当采用细小粒径粉末原料时,成形工艺参数与标准工艺参数存在明显的偏差,在制造零部件时必须改变一些工艺参数。Algardh等人[8]采用粒径分布为25~45 μm的球形TC4粉末(粒径接近SLM工艺原料),研究了SEBM成形0.5~5.0 mm厚薄壁构件的可制造性和力学性能。研究发现,铺粉厚度由50 μm减小至25 μm后,成形样品的表面粗糙度明显降低,样品表面上未熔粉末明显减少;薄壁结构件的微观结构和拉伸性能取决于壁厚和粉末粒径分布范围。随着壁厚的减小,微观组织细化,厚度小于1.0 mm的样品尤为明显;成形件厚度由0.5 mm增加至5 mm,抗拉强度大幅增加,由400 MPa 增加至1 000 MPa。

2 SLM成形钛合金薄壁构件

相比电子束选区熔化技术,激光选区熔化技术具有以下优点:① 激光成形无需昂贵的真空系统,成形仓不受限制,可用于制造大尺寸零部件;② 加热温度梯度大且冷却速率高,金属在瞬态微熔池的极速快冷下,冷速高于临界冷却速率,可获得针状马氏体组织,有助于提升材料的力学性能;③ 激光能量密度分布均匀,成形件表面粗糙度小(6~10 μm),表面精度高;④ 激光束斑直径小,采用的粉末原料粒径细小,更适合制造高精度的薄壁构件。

2.1 SLM技术成形钛合金的工艺参数和微观组织

Gu等人[9]对SLM成形工业纯钛零件的致密化行为、物相和显微组织、硬度和磨损性能进行了全面的研究,并建立了SLM工艺、组织、性能和冶金机理之间的深入关系。研究发现,低扫描速度和高激光能量密度的结合导致微观球化现象和层间热微裂纹的形成;随着扫描速度的提高,SLM成形钛零件的相组成和显微组织经历了一个连续的变化,即粗大的板条α变为细小的针状α′马氏体,进一步细化为锯齿形的α′马氏体;在优化后的工艺参数(扫描速度300 mm/s,线能量密度300 J/m)下,成形件的硬度高达3.89 GPa,摩擦系数为0.98,磨损率为8.43×10-4mm3·N-1·m-1。

为了获得性能较优异的沉积态零部件,研究人员对SLM成形TC4钛合金样品的成形工艺(扫描速度、扫描线宽、能量密度、粉床温度、成形方式等)展开了研究。Yin等人[10]研究了SLM成形TC4薄壁构件过程中的热流分布及晶粒生长方向,发现激光功率或扫描速度的增加导致最大热流方向越来越接近建筑方向;晶粒倾角随激光功率和扫描速度的变化较小,晶粒生长取向对能量输入大小不敏感。

Xu等人[11]研究了SLM成形TC4钛合金的工艺参数(层厚分别为 0.03、0.06、0.09 mm,扫描间距分别为0.12、0.18 mm)对微观组织的影响。研究发现,在粉末层厚度为60 μm的条件下,α′马氏体原位分解为层状α+β组织,板条长度为0.15~0.8 mm,且激光在层间停留时间越短,层厚越大,越有利于马氏体的分解;层状α+β组织形貌取决于相变温度及激光停留时间。Vilaro等人[12]研究发现,采用SLM技术成形TC4钛合金时,提高激光扫描速度所产生的高凝固速率会在整个样品高度产生非平衡的微观组织(α′相);样品组织由宽柱状晶粒组成,这些晶粒取向在样品的整个高度上都是一致的;热量主要通过成形基板传导散失,热流方向与成形方向相反。SLM成形过程中的高能量瞬时输入、逐层制造产生的累积热量以及未成形区域粉末包覆已成形零部件存在的保温热量,造成复杂而且变化多样的独特热历史。激光光斑的大小直接影响熔池的尺寸、形貌,产生的特殊热历史会导致组织转变类型,从而影响显微组织,因此深刻认识这种循环累积热历史对研究合金的显微组织演变至关重要。

针对SLM成形TC4钛合金显微组织演变机制,学者们展开了大量的研究。Thijs等人[13]以等离子体雾化法制备的平均粒径D50为34.43 μm的球形粉末为原料,研究了SLM成形TC4钛合金的组织演化规律。结果表明,平行沉积方向的微观组织为外延生长的柱状晶和晶体结构为密排六方的针状马氏体,熔池面为鱼骨状组织,且鱼骨突出的方向与扫描方向相关;采用不同的工艺参数和扫描策略等都会影响晶粒方向,在较低扫描速度下,同一位置的液态熔池存在的时间更长,液体的不规则流动使得熔池更不稳定,晶粒更粗大;扫描间距影响熔池搭接率,进而影响成形件致密度。此外,在较高的热输入下,还发现析出了Ti3Al相。Liang等人[14]采用平均粒径为34 μm的气雾化TC4粉末为原料,运用SLM技术制备出致密度为99.8%的TC4钛合金样品。研究表明,TC4钛合金样品微观组织由层片状α′和针状α′组成,并且在层片状α′中存在大量的孪晶;在针状α′中有少量的α2沉淀相析出;α′相在760 ℃以上会分解,当温度升至1 050 ℃时,全部转化为β相,如图5所示[14]。

图5 SLM成形TC4钛合金样品的DDSC曲线Fig.5 DDSC curve of as-fabricated TC4 titanium alloy specimen by SLM

Simonelli等人[15]根据马氏体相变中新相和母相的Burger取向关系,重构了原始β相的晶体取向,获得SLM工艺下TC4钛合金晶体学织构的演变规律,通过控制扫描策略延长激光保温时间,实现了对显微组织的调控。

综上可知,SLM成形钛合金的微观组织主要为沿沉积方向生长的粗大柱状晶,在柱状晶内部分布着细小的针状α′马氏体。通过调整SLM工艺参数,可以使组织发生变化,获得层状组织,而薄壁构件的壁厚较薄,热历史复杂,要获得层状的组织,仍需进行大量的成形工艺探索。

2.2 SLM成形钛合金的壁厚及成形倾角

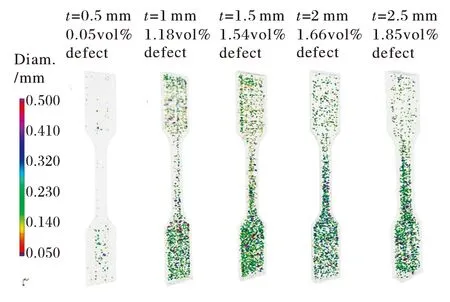

采用SLM技术成形的沉积态TC4钛合金,其力学性能分散性较大。力学性能不仅随成形件厚度的改变而改变,而且随成形倾角或者取样位置、取样高度变化而呈现不同变化趋势。图6是SLM成形0.5~2.5 mm厚TC4钛合金试样的缺陷分布图[7]。从图6可以看出,0.5 mm厚样品的缺陷数量最少,随着样品厚度的增加,缺陷数量越来越多,主要位于样品心部。

图6 SLM成形不同厚度TC4钛合金拉伸试样的缺陷分布图Fig.6 Defect distribution of TC4 titanium alloy tensile specimens with different thickness manufactured by SLM

目前薄壁构件成形研究主要为沿垂直方向沉积,而将样品以一定倾角沉积,则会呈现各向异性。为了确定成形倾角对力学性能的影响, Ahuja等人[16]以粒径分布为20~50 μm的气雾化球形TC4球形粉末为原料,运用SLM成形与沉积方向角度(0°、45°、90°)不同的样品。研究发现,在0°和45°建造的样品屈服强度为(1200±40)MPa,而90°试样的屈服强度为(1000±30)MPa。对于90°试样而言,样品内部存在的未熔化粉末缺陷,严重降低了其强度。

2.3 SLM成形钛合金的表面粗糙度

薄壁构件的成形可近似看作单个熔道的逐层连续堆积过程,薄壁结构与基板之间的距离对所形成结构件的连续性及其近似厚度有影响。SLM的工艺参数不同,成形零部件表面粘附的粉末数量也会不同,造成薄壁构件的表面粗糙度不同,而表面粗糙度又会影响薄壁构件的力学性能。

微尺寸零件受SLM工艺参数的影响更大,因此很有必要研究SLM工艺参数对薄壁构件质量的影响,既可以研究孤立参数的影响,也可以研究各参数之间的相互作用。Miranda等人[17]采用粒径分布为20~45.5 μm的TC4球形粉末,研究SLM成形薄壁构件的成形能力(微柱和厚度在100~300 μm之间的微板),并分析激光功率和扫描速度对这些微尺寸零件表面粗糙度的影响。结果表明,制备的不同厚度的零件表面粗糙度Ra在13.127~17.826 μm之间,并且表面粗糙度与工艺参数之间没有明显的关联趋势,这是因为粗糙度主要取决于所使用的TC4粉末颗粒的直径。

3 结 语

SEBM技术和SLM技术成形钛合金薄壁件的区别主要在于粉末原料不同、能量源不同以及薄壁件的尺寸效应和结构取向。目前金属粉床3D打印技术成形的散热薄壁构件,根据设计的多层散热薄壁结构充分实现了最大的散热效果,备受航空航天、汽车工业等领域的关注。今后3D打印薄壁构件的发展趋势可概括如下。

(1)SEBM和SLM成形钛合金薄壁构件的组织主要为沿沉积方向的粗大柱状晶粒,晶粒择优取向生长,形成了明显的织构,导致沉积态零部件的力学性能呈现各向异性。因此,结合后处理技术(如HIP)消除3D打印薄壁构件的各向异性,是今后亟需解决的问题。

(2)SEBM和SLM成形钛合金薄壁构件的微观组织和力学性能,不仅受到壁厚的影响,而且还受截面变化、成形倾角等影响。系统研究SEBM和SLM的成形能力,将为3D打印技术成形复杂薄壁构件奠定基础。

(3)SLM成形薄壁构件的表面粗糙度会对其力学性能产生影响,而粉末原料的粒径分布是影响零部件表面粗糙度的主要原因,因此还需要努力发展球形度高且粒径分布均匀的粉末制备技术。