TC4钛合金表面WSi2/W5Si3复合涂层制备及性能研究

吴 龙,马 捷,魏建忠,李洪义

(北京工业大学, 北京 100124)

钛合金具有比强度高、弹性模量低、耐腐蚀性能好等优异性能,广泛应用于航空航天、医疗等领域[1-3]。钛合金的表面硬度较低,摩擦系数较大,易发生粘着磨损或磨粒磨损,而且涂层附着力差,在高温氧化条件下极易发生溶氧致脆和表面氧化问题,严重影响钛合金的稳定性能和使用寿命[4-7]。提高钛合金的耐磨性及高温抗氧化性成为其在高磨损、高温工作环境中应用的关键。目前运用于钛合金表面的处理技术主要包括:表面渗氮/碳、热扩散渗铝/硅、磁控溅射、化学气相沉积等[8-10]。采用上述方法对钛合金表面进行改性处理,可提高表面硬度、耐磨性[11]、高温抗氧化性[12-14],但这些方法存在涂层沉积速度慢、厚度较薄,易出现涂层与基体之间结合力较弱,以及所形成的抗氧化涂层种类有限等问题。相关文献研究表明[15],提高钛合金表面耐磨性及高温抗氧化性的关键是在高温下形成热稳定Al2O3或SiO2氧化膜,且涂层具备较低的摩擦系数,同时涂层与基体还要有较强的附着力。目前,采用多种方法相结合进行钛合金表面处理来提高其耐磨性及高温抗氧化性的研究较少,本研究首先利用磁控溅射法在钛合金表面制备与基体结合牢固的中间过渡层,进而采用化学气相沉积法快速制备钨涂层,最后利用热扩散渗硅法将钨涂层原位转化成抗高温氧化的硅化物涂层,最终制备出与钛基体结合牢固、耐磨性好、高温抗氧化性强的具有良好综合性能的WSi2/W5Si3复合涂层,以期为提高钛合金表面耐磨性及高温抗氧化性提供新的途径。

1 实 验

1.1 复合涂层制备

基体材料为TC4钛合金块样(15 mm×15 mm×2 mm),经超声、酸洗、烘干等方式进行预处理,然后采用磁控溅射法在钛基体表面制备Cu过渡层,溅射参数:Cu靶材,溅射功率150 W,溅射时间7 200 s,溅射温度450 ℃。采用化学气相沉积法(CVD)制备钨涂层,反应气体为WF6和H2,气体通入量分别为2 g/min和1 L/min,工艺温度为450 ℃,工艺时间为4 min。为将钨涂层转化成硅化物涂层,采用热扩散渗硅法对涂层进行处理:将试样放置在装有熔盐的坩埚中,然后置于真空炉内加热至1 150 ℃,保温2 h。所采用的熔盐由NaF、Na2SiF6、A12O3、Si按质量比5∶0.5∶0.5∶44混合而成。

1.2 分析测试方法

金相试样采用100 g/L的K3[Fe(CN)6]溶液和100 g/L的NaOH溶液按体积比1∶1配成的溶液腐蚀。采用Zeiss-Supra55扫描电子显微镜及能谱仪分析系统进行截面显微组织观察和成分分析,扫描电镜加速电压为5~15 kV,分辨率为1.0 nm。采用SHIMADZU XRD-7000 X射线衍射仪进行涂层结构分析,X射线为Cu Kα射线,波长为0.154 18 nm,衍射角2θ范围为0°~90°,扫描速率为2°/min,管电压为40 kV,管电流为30 mA。采用HVS-1000维氏显微硬度计测量涂层的显微硬度。采用WS-2005型涂层附着力自动划痕仪测定涂层的结合力,加载载荷为200 N,加载速率为100 N/min。采用CFT-1型摩擦磨损综合性能测试仪,以循环往复磨损形式检测涂层的耐磨性能,摩擦副为直径6 mm的轴承钢球,加载载荷为5 N,加载时间为30 min,摩擦速率为500 r/min,实验环境温度为25 ℃。

2 结果与讨论

2.1 复合涂层组织结构与成分分析

图1为W涂层和Cu/W复合涂层与基体的划痕声发射图谱。由于钛基体表面存在不易去除的氧化物层以及CVD沉积钨反应中的生成物HF会腐蚀基体,使得在钛基体表面直接CVD沉积钨涂层的结合力仅为41.3 N。为此,在涂层制备过程中首先采用磁控溅射法在钛合金表面制备Cu过渡层,通过磁控溅射的前期离子轰击预处理去除钛合金表面氧化物层,同时利用Cu过渡层保护沉积基体不被HF腐蚀。从图1可以看出,Cu/W复合涂层与钛基体的结合力可达184.2 N。

图1 涂层与钛基体的划痕声发射图谱Fig.1 Acoustic emission spectra of coatings on titanium matrix during scratch test

首先采用磁控溅射在钛合金表面获得Cu过渡层,再利用化学气相沉积钨制备Cu/W复合涂层,其截面组织见图2a。从涂层组织中可以观察到CVD钨涂层呈柱状晶组织,Cu过渡层厚度约为2.6 μm,且Cu过渡层与钛基体及钨涂层均结合紧密。Cu/W复合涂层截面能谱成分分析结果如图2b所示,涂层成分为W,过渡层成分为Cu,基体成分主要为Ti。采用磁控溅射Cu过渡层并结合CVD方法能够解决涂层与钛基体结合力小的问题,可实现较低温度下快速沉积钨涂层,其沉积速率可达20 μm/min。

图2 Cu/W复合涂层截面形貌及线扫描能谱图Fig.2 (a)Cross-sectional morphology and (b)line scanning energy spectrum along marking line of Cu/W composite coating

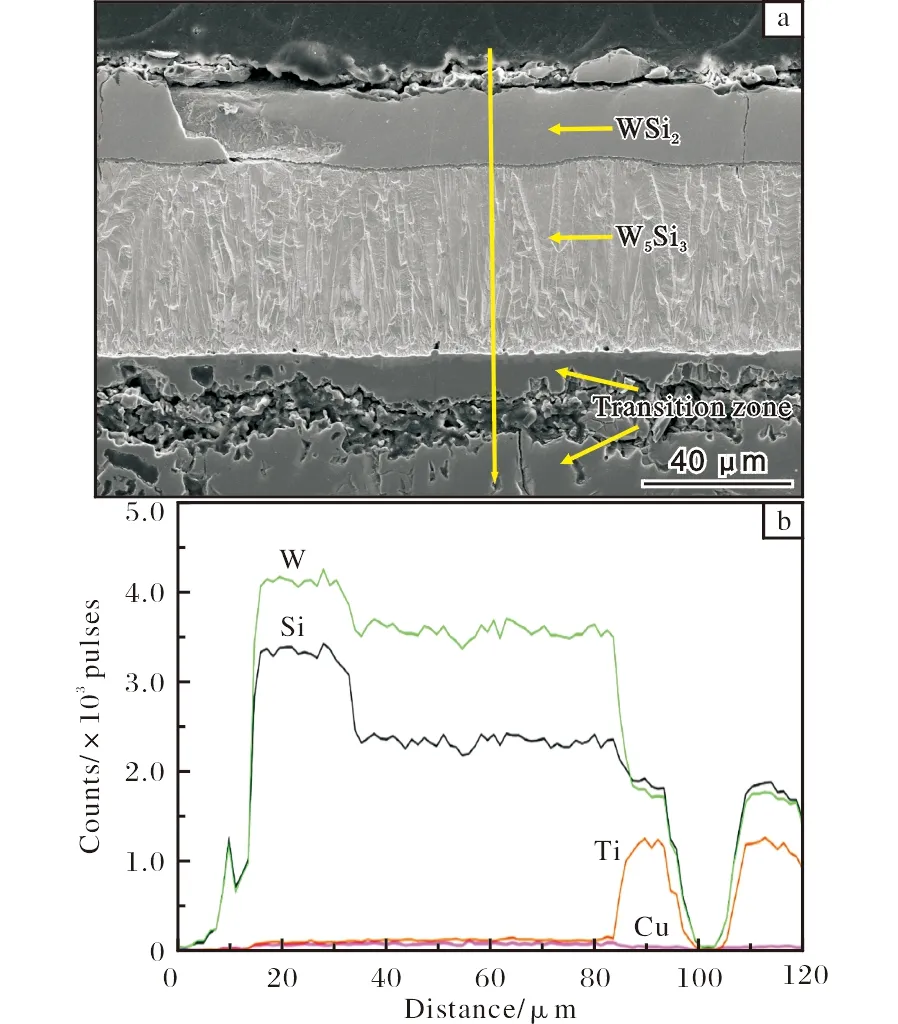

经热扩散渗硅处理后复合涂层的组织形貌如图3a所示。复合涂层由致密表层、保留CVD沉积钨组织形态特征的次表层和与之临近的疏松互扩散区组成。复合涂层截面主要元素分布如图3b所示。从W、Si元素线分布可以看出,经过硅化处理后CVD沉积的纯钨涂层已经消失,W、Si元素已扩散进入钛基体。复合涂层的表层及次表层中W、Si元素含量固定,为扩散反应生成化合物层。能谱微区成分分析结果如图4所示。表层能谱分析结果中W与Si原子比接近1∶2,应为WSi2层,其厚度为20 μm;次表层能谱分析结果中W与Si原子比接近5∶3,应为W5Si3层,其厚度为56 μm。

图3 WSi2/W5Si3复合涂层截面形貌及线扫描能谱图Fig.3 (a)Cross-sectional morphology and (b)line scanning energy spectrum along marking line of WSi2/W5Si3composite coating

图4 WSi2/W5Si3复合涂层截面表层与次表层能谱成分分析结果Fig.4 Energy spectrum analysis results of the surface layer and subsurface layer on cross-section face of WSi2/W5Si3 composite coating

硅化过程初始阶段,由于W与Cu之间固态不互溶故不能发生原子扩散,Cu原子扩散主要发生在Cu、Ti之间。高温时Cu在β-Ti中溶解度超过10%,硅化温度下已经液化的Cu原子迅速向钛基体扩散,使得显微组织中厚度较薄的Cu过渡层消失。过渡区能谱成分分析结果如图5所示,靠近表面反应生成物层处的钛基体含Cu量已达13%。Cu过渡层扩散消失后,由于高温W-Ti之间可以无限互溶,Ti-Si之间亦存在互溶,使得Ti、W、Si之间相互扩散,形成靠近次表层的扩散过渡区。由于Cu原子扩散及W、Si、Ti互扩散引起一定的体积变化,且原存在于复合涂层中W与Cu、Cu与Ti界面的缺陷聚集,使得复合涂层界面处出现疏松区及孔洞。硅化过程Cu过渡层扩散消失,使得低熔点Cu过渡层对于复合涂层高温性能的不利影响减弱。同时,Cu、W、Si、Ti互扩散过程有利于复合涂层与基体结合力提高。

图5 WSi2/W5Si3复合涂层截面过渡区能谱成分分析结果Fig.5 Energy spectrum analysis result of the transition zone on cross-section of WSi2/W5Si3 composite coating

图6为复合涂层表面X射线衍射谱。从图6可知,复合涂层表面为稳定相WSi2和W5Si3,无其他杂质相。扩散温度下,Si在W中溶解度很小,随着Si在钨涂层中的扩散,表面反应扩散首先形成稳定化合物W5Si3层,继而产生WSi2层。由于Si、W不溶于WSi2中,后续冷却过程中将不产生析出相;1 150 ℃以下Si在W5Si3中的溶解度极小,冷却过程也基本不产生其他相。

图6 WSi2/W5Si3复合涂层的XRD图谱Fig.6 XRD pattern of WSi2/W5Si3 composite coating

2.2 复合涂层显微硬度分析

WSi2/W5Si3复合涂层的显微硬度测试结果如图7所示。WSi2层显微硬度平均值为10.70 GPa,W5Si3层显微硬度平均值为8.32 GPa。靠近Cu过渡层的钛基体,由于Cu扩散引起的体积变化而产生一定空隙,导致显微硬度有所下降。过渡区显微硬度平均值为1.92 GPa,钛基体显微硬度平均值为2.80 GPa。WSi2层相较于钛基体硬度提高了7.90 GPa。

图7 WSi2/W5Si3复合涂层试样的显微硬度分布图Fig.7 Microhardness distribution graph of WSi2/W5Si3 composite coating specimen

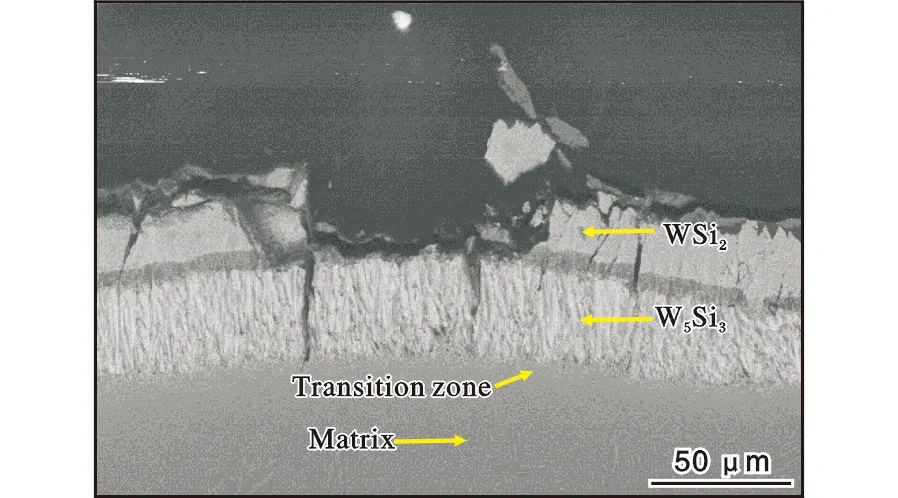

2.3 WSi2层结合力分析

WSi2层经附着力划痕试验后的涂层截面形貌如图8所示,其划痕声发射图谱如图9所示。由图8可知,附着力划痕测试后WSi2层与W5Si3层发生剥离,W5Si3层与钛基体仍保持良好结合。由图9可知,WSi2层的划痕测试临界载荷为171.6 N,WSi2层与W5Si3层结合较好且W5Si3层与钛基体结合牢固。

图8 WSi2/W5Si3复合涂层结合力测试后的截面形貌Fig.8 Cross-section morphology of WSi2/W5Si3 composite coating after bonding force test

图9 WSi2层与W5Si3层的划痕声发射图谱Fig.9 Acoustic emission spectrum of WSi2 coating on W5Si3 coating during scratch test

2.4 复合涂层耐磨性分析

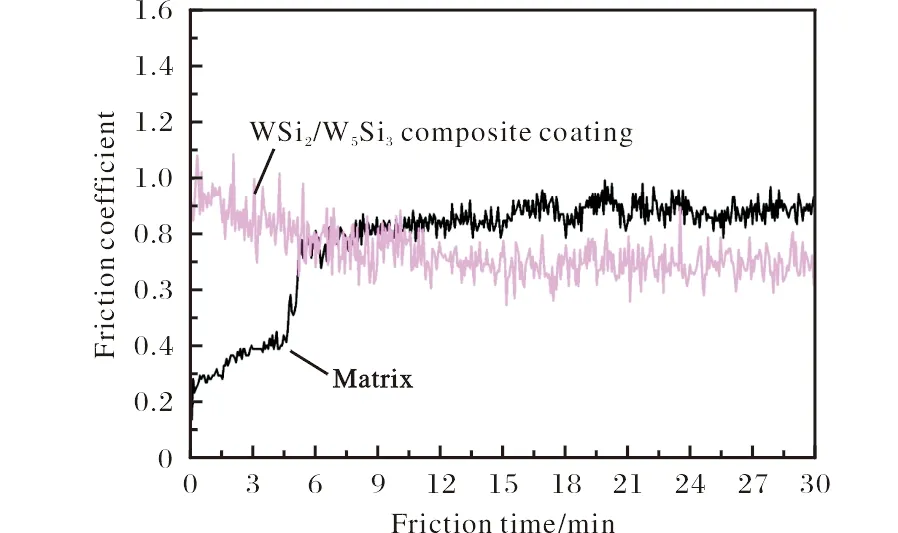

图10为钛基体及其表面制备WSi2/W5Si3复合涂层后的摩擦性能测试曲线。WSi2/W5Si3复合涂层的摩擦试验在0~12 min内为跑合阶段,摩擦进入稳定阶段后摩擦因数由最初的0.9降低到0.75,之后趋于平稳。钛基体(摩擦因数约为0.85)表面形成WSi2/W5Si3复合涂层后,摩擦因数下降。

图10 试样的摩擦系数曲线Fig.10 Friction coefficient curves of specimens

表1为试样的摩擦质量损失测试结果。磨损率定义为摩擦质量损失量除以材料密度以及滑动距离。钛基体的摩擦质量损失为0.001 1 g,磨损率为1.628×10-6mm3·mm-1,而在相同测试条件下钛基体表面制备WSi2/W5Si3复合涂层后摩擦质量损失为0.000 8 g,磨损率为1.184×10-6mm3·mm-1。与钛基体相比,WSi2/W5Si3复合涂层的耐磨性能显著提高。

表1 试样摩擦质量损失测试结果Table 1 Test results of wear mass loss of specimens

3 结 论

(1)采用磁控溅射Cu过渡层与CVD钨涂层相结合的方法可以实现较低温度下的快速沉积,其沉积速率可达20 μm/min,Cu/W复合涂层与钛基体结合力可达184.2 N。

(2)Cu/W复合涂层经硅化处理后的结构为WSi2/W5Si3/扩散层/基体,各层结构均匀致密,结合紧密。

(3)WSi2/W5Si3复合涂层表面硬度可达10.70 GPa,使钛合金表面硬度提高到7.90 GPa;划痕结合力测试临界载荷为171.6 N。

(4)WSi2/W5Si3复合涂层表面摩擦因数为0.75,磨损率为1.184×10-6mm3·mm-1,相较于钛基体,其摩擦因数和磨损率均明显下降,显著提高了TC4钛合金表面的耐磨性。