模具对NbTi/Cu超导线集束拉拔芯丝畸变的影响

赵圣泽,刘 君,杨海瑛,郭荻子,罗媛媛,尹雁飞

(1.西北有色金属研究院,陕西 西安 710016)(2.西安理工大学, 陕西 西安 710048)

NbTi/Cu多芯复合超导线材广泛应用于粒子对撞机、核磁共振成像、磁悬浮、受控热核聚变等高技术领域。目前,多芯复合超导线材常用多道次集束拉拔法(bundling and drawing process)制备[1-4],其过程受到多芯结构产生的异质复合材料应变协调等问题影响,导致加工过程中芯丝畸变,产生应力集中,造成后续加工时出现裂纹甚至断芯。降低多芯复合超导线芯丝畸变程度可以改善超导线的临界电流密度JC值,提升超导线材的载流性能[5]。因此,研究多芯复合超导线集束拉拔过程畸变机理,调控芯丝畸变程度,对获得高质量多芯复合超导线及提高成品率具有重要意义。

国内外众多专家学者对超导线材拉拔工艺进行了大量的研究。Peng等[6]运用弹塑性有限元模型对制备Nb3Sn多芯复合超导线集束拉拔过程进行数值模拟,研究了组合体拉拔过程中应力-应变分布规律,并用韧性断裂准则预测了超导线集束不同位置产生开裂的可能性。徐建伟等[7]运用DEFORM-3D软件模拟Nb3Sn多芯复合超导线的拉拔过程,研究了变形过程中复合超导线内各单芯亚组元的应力-应变分布情况,以及拉拔速度对变形过程的影响,预测出了容易产生开裂的危险区域。雷学林等[8]对铜包铝线拉拔过程进行了有限元模拟,研究了拉拔参数对铜包铝线质量的影响,并通过正交实验模拟优化了拉拔参数,证明了正交试验对拉拔参数优化的有效性。以上研究主要针对单芯线材的拉拔参数优化方法,或只涉及多芯复合线材集束拉拔变形的应力-应变情况及缺陷预测,并未对多芯线材集束拉拔中的芯丝畸变进行研究。本课题组前期采用有限元软件平台ABAQUS对NbTi/Cu多芯复合超导线集束拉拔过程进行数值模拟,初步探明了拉拔道次、铜超比(基体Cu与NbTi芯丝面积比)、拉拔速度等对芯丝畸变的影响规律[9]。本研究拟在前期研究基础上,继续通过有限数值模拟手段分析多芯复合超导线集束拉拔过程中拉拔模具参数(工作半锥角α、道次加工率φ、定径带长度Ld)对芯丝畸变程度的影响规律,为制备及优化高质量超导线奠定基础。

1 有限元模型

1.1 超导线结构

由于超导线复合单芯NbTi/Cu是由NbTi合金棒与Cu包套组装热挤压后经多道次拉拔制备而成,NbTi合金与Cu二者界面为冶金结合,可以视作匀质NbTi/Cu复合材料。同时各单芯间的Nb阻隔层很薄,对拉拔过程变形的影响有限,且兼顾模型计算效率,因此建立模型时不考虑Nb阻隔层的影响。

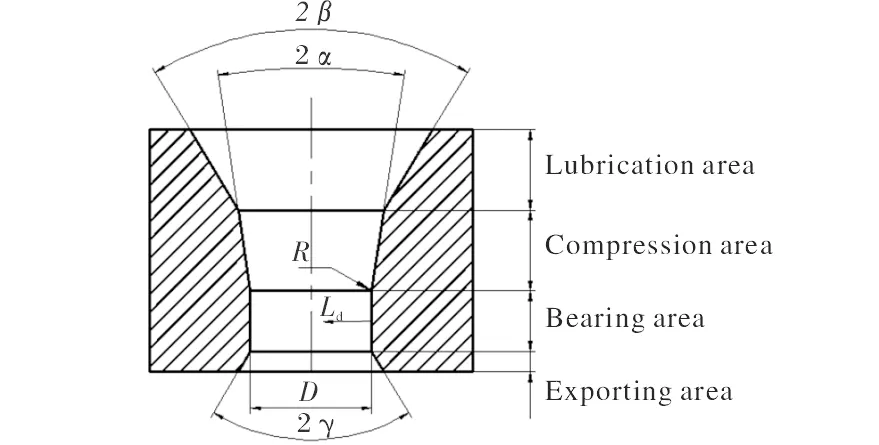

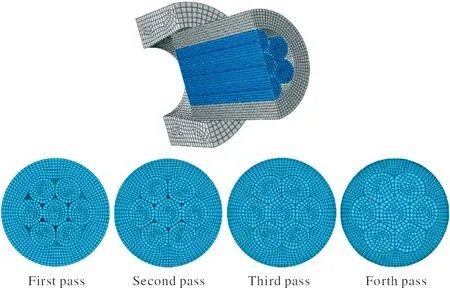

所建7芯NbTi/Cu复合超导线集束组合示意图如图1所示。NbTi/Cu复合单芯初始尺寸为4 mm,集束初始外径为17 mm,铜超比约为1.8。拉拔模具示意图如图2所示[10]。集束拉拔时,各道次的模具相关尺寸依据成形的工序件直径确定,主要的影响参数有工作模半角α、定径带长度Ld、过渡圆弧半径R、道次加工率φ(模孔直径D一定,道次加工率的大小影响压缩带长度)。选取的初始拉拔参数为:工作模半角6°,定径带长度5 mm,过渡圆弧半径4 mm,道次加工率25%,拉拔速度6 m/min。将模具定义为刚体属性,设置接触类型为通用接触,允许切向滑移。摩擦模型选取修正的库伦摩擦模型,芯丝间、芯丝与Cu包套间的摩擦系数统一设定为0.3,Cu包套与模具之间的摩擦系数设定为0.12[9]。无氧铜的流动应力表达式[7]为:

图1 NbTi/Cu多芯复合超导线集束组合示意图Fig.1 Schematic diagram of combination of NbTi/Cu multi-filamentary superconducting wires

图2 拉拔模具示意图Fig.2 Drawing die diagram

(1)

T=(T0-Troom)(Tmelt-Troom)

(2)

图3 NbTi/Cu多芯复合超导线集束有限元模型及各道次拉拔后的集束截面图Fig.3 Finite element model of NbTi/Cu multi-filamentary superconducting wires and the cross section after each drawing pass

可以看出,经拉拔后中心芯丝截面呈现规则正六边形,芯丝畸变主要集中在外层芯丝,且主要包含芯径畸变和形状畸变2种形式。

1.2 有限元模型分析

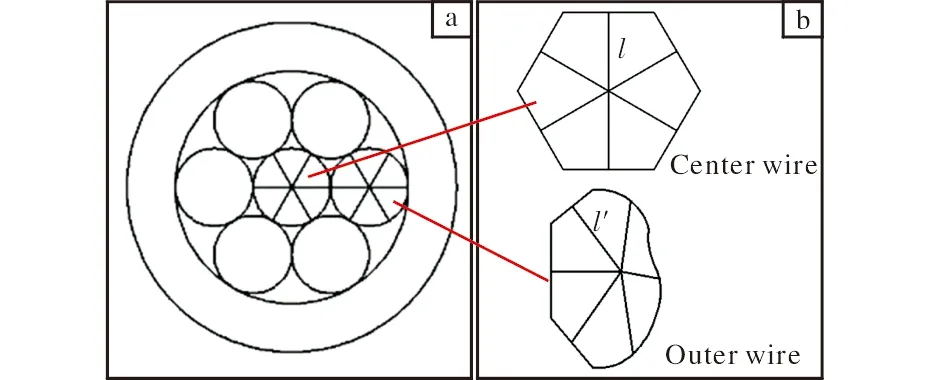

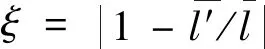

引入相对于中心芯丝的芯径畸变ξ和形状畸变η参数。如图4所示,在初始组合体截面中标定各芯丝中心结点及接触位置边界结点,获取集束拉拔变形后各芯丝边界结点与中心结点的长度值[9]。

图4 芯丝畸变取值结点位置示意图Fig.4 Diagram of node position for core wire distortion:(a)initial section;(b)cross section after deformation

中心芯丝边界结点与中心结点间长度值:

A=[l1,l2,l3,l4,l5,l6]

(3)

外层芯丝边界结点与中心结点间长度值:

(4)

定义芯径畸变因子ξ:

(5)

定义形状畸变因子η:

(6)

2 结果与讨论

2.1 工作锥半角的影响

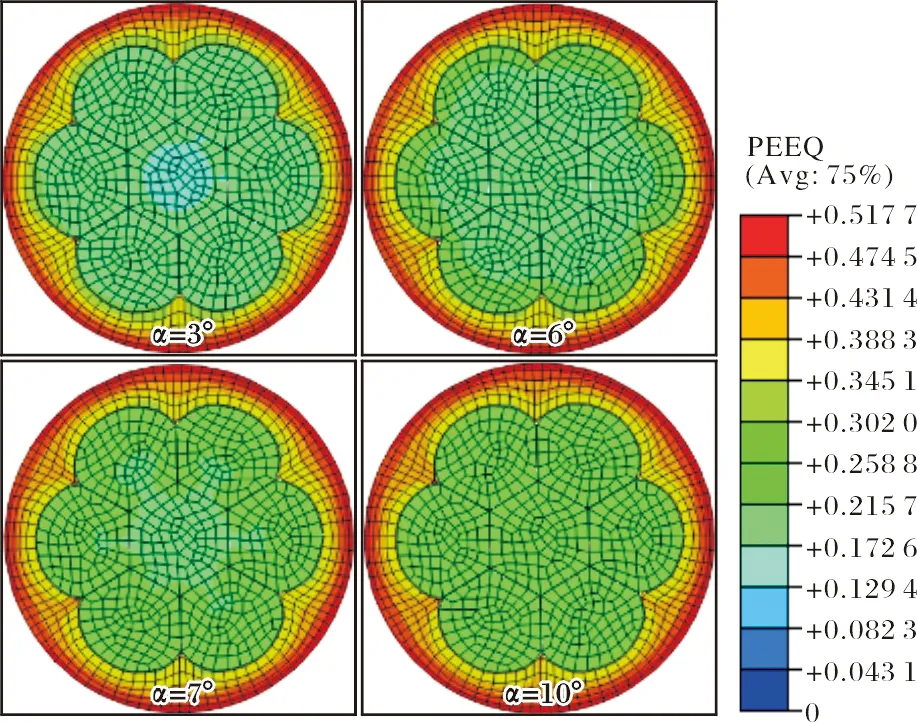

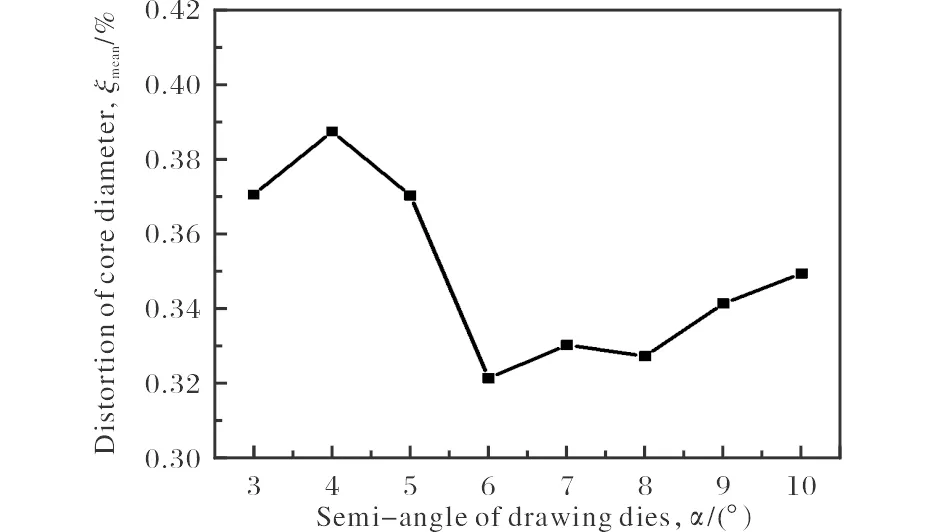

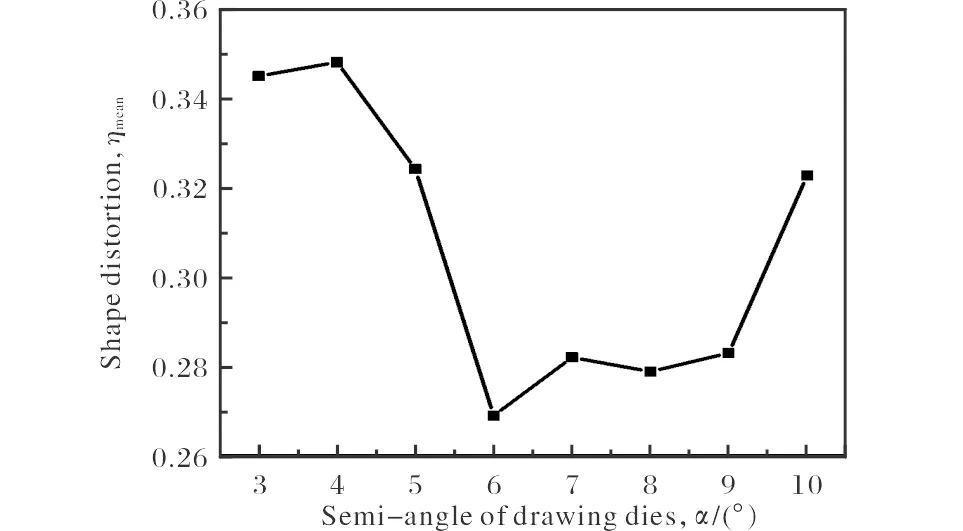

图5为NbTi/Cu多芯复合超导线集束拉拔3个道次后,不同工作锥半角下的等效应变云图。图6为芯丝最大等效应变随工作锥半角的变化曲线。图7芯径畸变随工作锥半角的变化曲线。图8为芯丝形状畸变随工作锥半角的变化曲线。可以看出,随着工作锥半角的增大,中心芯丝和外层芯丝最大等效应变均增加,芯丝芯径畸变、形状畸变呈先少量增加后减小再增加的趋势,在工作锥半角6°~8°这一范围内畸变程度存在极小值。

图5 不同工作锥半角下的等效应变云图Fig.5 Clouds of equivalent strain under different semi-angle of drawing dies

图6 芯丝最大等效应变随工作锥半角的变化曲线Fig.6 Maximum equivalent strain curves of core wire with semi-angle of drawing dies

图7 芯径畸变随工作锥半角的变化曲线Fig.7 Distortion of core diameter curve with semi-angle of drawing dies

图8 芯丝形状畸变随工作锥半角的变化曲线Fig.8 Shape distortion curve of core wire with semi-angle of drawing dies

NbTi/Cu复合超导线集束拉拔时芯丝所受模具作用合力表达式为:

(7)

式中:FN为芯丝受到的来自模具的正压力;f为芯丝受到接触区域的摩擦力。在压力和摩擦力大小一定时,随着工作锥半角增加,超导线受到的来自于模具的正压力与摩擦力的合力增大,则作用于芯丝上的剪切力增大,芯丝变形量增加,即会出现中心芯丝和外层芯丝最大等效应变增加的情况。

工作锥半角在较小范围增加时,超导线在模具压缩带和工作带交界处,金属流线弯曲程度加剧,导致外层芯丝受到的轴向拉伸阻力增加,径向流动变形相对增加,外层芯丝在径向上的畸变程度增加。工作锥半角继续增加,外层芯丝受到由模型转弯带来的芯丝间径向变形阻力加速增大。但同时超导线与模壁接触面积逐渐减小(模孔直径D、初始外径d0及道次加工率φ一定时,工作锥半角α越大,压缩带长度L越短,整体接触面积减少)摩擦力减小,超导线所受模具作用合力增加速度放缓,各向受力逐渐平衡,变形协同性提高,外层芯丝畸变程度下降。当工作锥半角增加超过某一值后,此时由于超导线在模具压缩带和工作带交界处转弯变形过于剧烈,变形阻力增加过快,使得外层芯丝各方向受力平衡再次被打破,导致畸变程度再次增加。

2.2 道次加工率的影响

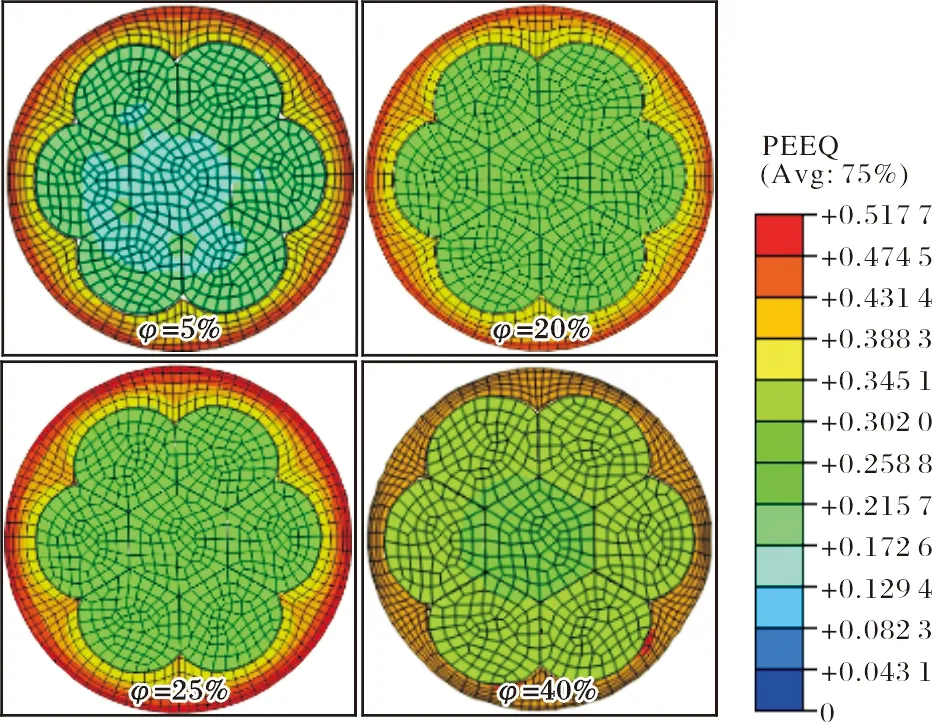

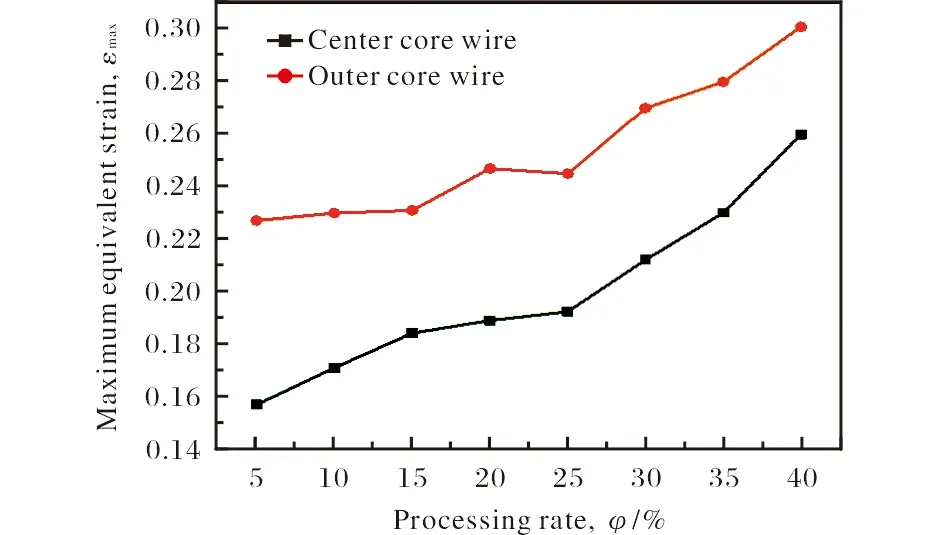

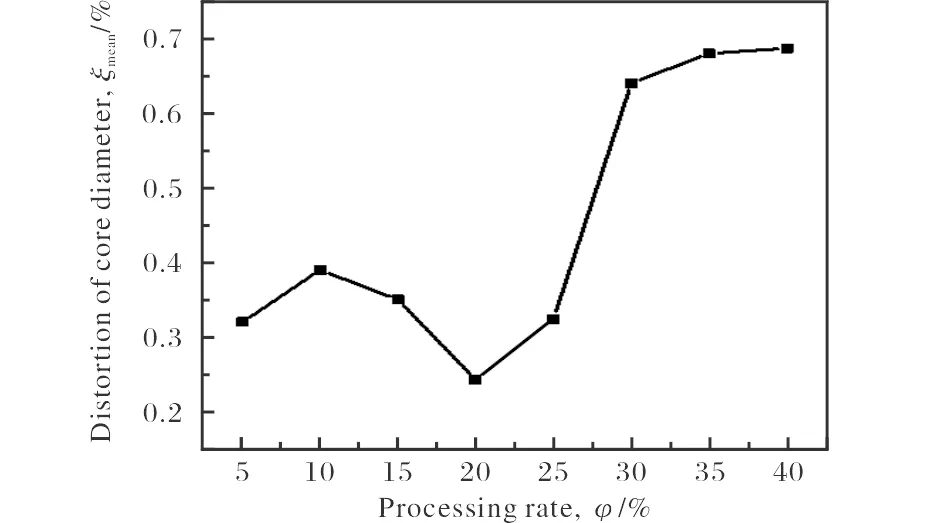

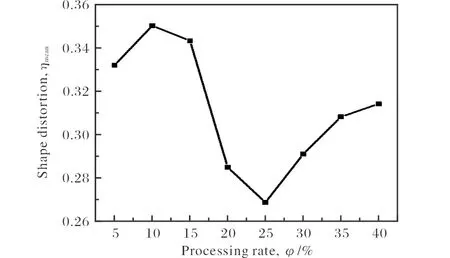

图9为NbTi/Cu多芯复合超导线集束拉拔3个道次后,不同道次加工率下的等效应变云图。图10为芯丝最大等效应变随道次加工率的变化曲线。图11为芯径畸变随道次加工率的变化曲线。图12为芯丝形状畸随道次加工率的变化曲线。可以看出,随着道次加工率的增加,外层芯丝与中心芯丝最大等效应变增大,芯丝芯径畸变、形状畸变先增加后减小再增加,最终趋于平稳,在道次加工率20%~25%区间内芯丝畸变存在极小值。这是由于道次加工率越大,超导线单道次拉拔后整体变形越大,内外芯丝变形均增大,则其最大等效应变也随之增加。此外,道次加工率大小影响模具压缩带长度,模具中压缩带长度L表达式如下:

图9 不同道次加工率下的等效应变云图Fig.9 Clouds of equivalent strain under different processing rates

图10 芯丝最大等效应变随道次加工率的变化曲线Fig.10 Maximum equivalent strain curves of core wire with processing rate

图11 芯径畸变随道次加工率的变化曲线Fig.11 Distortion of core diameter curve with processing rate

图12 芯丝形状畸随道次加工率的变化曲线Fig.12 Shape distortion curve of core wire with processing rate

(8)

在超导线初始外径、模具工作锥半角不变时,道次加工率越大则压缩带越长,超导线受到模具的摩擦力增加,且当压缩带长度超过工作带长度时,芯丝易发生压缩带外变形[10],导致外层芯丝受力平衡度的改变。道次加工率在较小的范围内增加时,超导线所受模型作用合力增加,受力平衡恶化,畸变程度随之增加。道次加工率继续增加,压缩带长度逐渐超过工作带长度,芯丝发生压缩带外变形及径向偏心变形,芯丝间变形抗力增加,外层芯丝各方向受力平衡性改善,导致了芯丝畸变的减小。当道次加工率继续增加超过一定大小时,由压缩带外变形带来的芯丝间变形抗力增加,不足以弥补超导线所受模具作用合力的过快增加,导致受力平衡再次恶化,芯丝畸变增大。道次加工率继续增加,此时超导线整体变形量很大,变形协同性强,芯丝受力状态固化,受力平衡度改变不大,芯丝畸变程度趋于平稳。

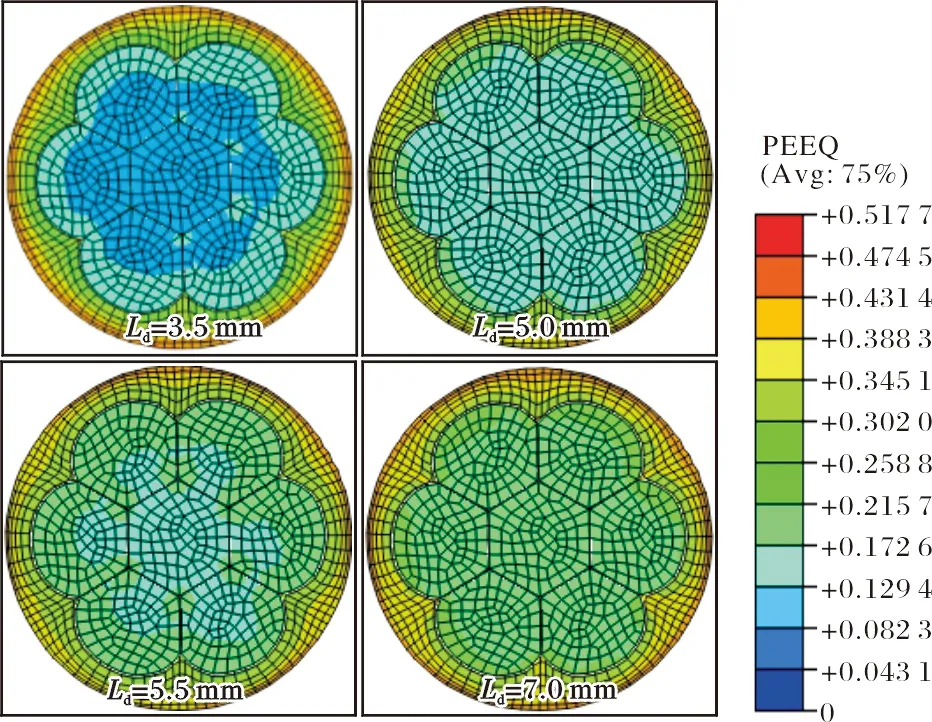

2.3 定径带长度的影响

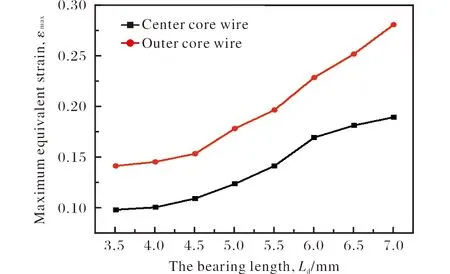

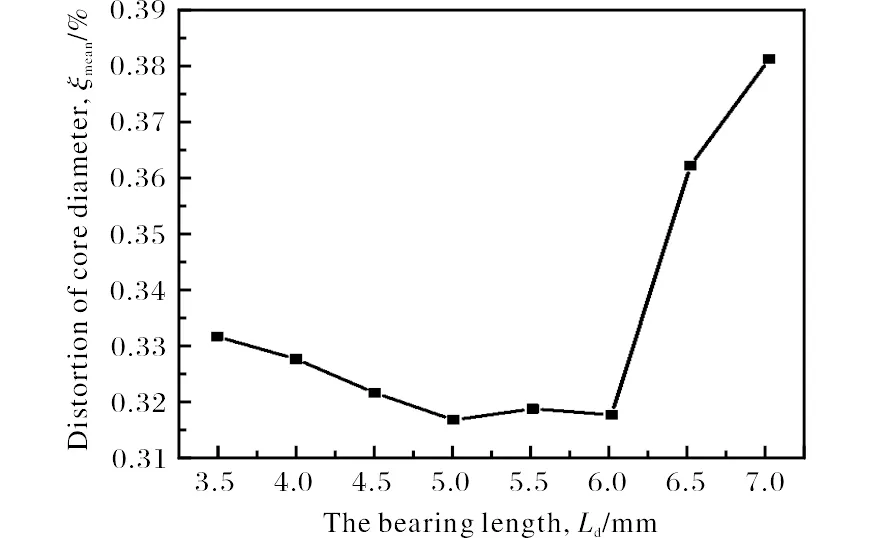

图13为NbTi/Cu多芯复合超导线集束拉拔3个道次后,不同模具定径带长度下的等效应变云图。图14为芯丝最大等效应变随定径带长度的变化曲线。图15为芯径畸变随定径带长度的变化曲线。图16为芯丝形状畸变随定径带长度的变化曲线。可以看出,随着定径带长度增加,中心芯丝与外层芯丝最大等效应变增加且差值增加,芯丝的芯径畸变、形状畸变整体呈现出先减小后增加的趋势,在定径带长度4.5~5.5 mm区间内芯丝畸变存在极小值。

图13 不同模具定径带长度下的等效应变云图Fig.13 Clouds of equivalent strain under different bearing length

图14 芯丝最大等效应变随定径带长度的变化曲线Fig.14 Maximum equivalent strain curves of core wire with bearing length

图15 芯径畸变随定径带长度的变化曲线Fig.15 Distortion of core diameter curve with bearing length

图16 芯丝形状畸变随定径带长度的变化曲线Fig.16 Shape distortion curve of core wire with different bearing length

由于拉拔NbTi/Cu复合超导线集束时,材料进入定径区因发生弹性变形依然会受到模具的正压力,故在定径区线材与模具间存在摩擦,且定径带越长摩擦力越大,作用于芯丝上的合力越大,变形量也就越大,故中心芯丝与外层芯丝最大等效应变增加。定径带长度在较小范围内时,随着定径带长度的增大,摩擦力增加,复合超导线受到来自模具的作用力增加,抵消了芯丝间作用力的影响,外层芯丝各方向受力平衡性增加,则变形的均匀性有所改善,芯丝畸变减小。随着定径带长度的继续增加,接触区域摩擦力进一步增大,受到模具的作用力超过芯丝间的作用力,外层芯丝受力平衡性恶化,导致芯丝畸变程度增加。

3 结 论

(1)NbTi/Cu多芯复合超导线集束拉拔过程中,随着工作锥半角α的增加,芯丝畸变先少量增加后减小再增加,在工作锥半角6°~8°区间内存在极小值。

(2)NbTi/Cu多芯复合超导线集束拉拔过程中,拉拔模孔直径不变时,随着道次加工率的增加,芯丝畸变先增加后减小再增加,最终趋于平稳,在道次加工率20%~25%区间内存在极小值。

(3)NbTi/Cu多芯复合超导线集束拉拔过程中,随着定径带长度的增加,芯丝畸变先减小后增加,在定径带长度4.5~5.5 mm区间内存在极小值。